|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

FPD/PCB NEWS〜6月30日 |

三菱ガス化学は、鹿島工場における特殊ポリカーボネート樹脂の生産能力を増強したと発表した。この結果、トータル生産能力は従来の約3倍になる。 また、小型高解像度カメラレンズ向けとして最高屈折率1.66を有する「ユピゼータEP-8000」をリリースすることも発表した。 |

FPD/PCB NEWS〜6月27日 |

九州大学と東京工業大学の研究グループは、カーボンナノチューブ(CNT)の化学修飾に用いる分子設計に基づき近赤外領域の新たな発光が生み出せることを見出したと発表した。 元来、CNTが示す近赤外発光は発光効率が低く、波長もCNTの構造に依存する。今回の研究では、化学修飾を少量に制限した化学修飾CNTにおいて従来とは異なる修飾構造をCNT上に形成することにより、これまでよりも大幅に発光波長の変換が可能なことを発見。この材料では近赤外領域においてさまざまな発光波長が見込めるほか、従来の近赤外発光材料で用いられていたレアメタルを必要としないことなどから、さまざまな先端応用技術への貢献が期待される。 |

FPD/PCB NEWS〜6月22日 |

京都大学と日立製作所は、「ヒトと文化の理解に基づく基礎と学理の探究」を推進するため、共同研究部門「日立未来課題探索共同研究部門(日立京大ラボ)」を京都大学内に開設したと発表した。日立京大ラボでは、京都大学と日立の協創によって未来の社会課題を洞察し、その課題解決と経済発展の両立に向けた新たなイノベーション創出に挑戦する。 |

FPD/PCB NEWS〜6月13日 |

|||

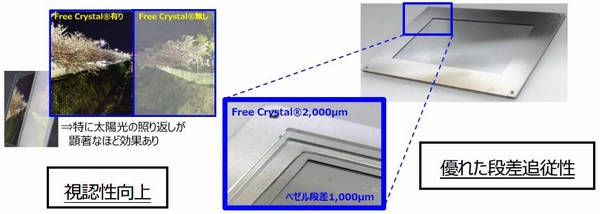

バンドー化学はタッチパネルディスプレイの貼り合わせに用いられる光学用透明粘着剤シート「Free Crystal」を開発、8月から販売を開始すると発表した。 タッチパネルディスプレイの各部材間の空気層にFree Crystal」を充填することにより、視認性が大幅に改善されるという。また、独自の成形技術により1000μm以上の厚膜化に対応。さらに、超低硬度化によりあらゆる段差・ひずみが吸収できるようにした。もちろん、温度85℃、湿度85%など車載機器に求められる環境下においても1000時間後も性能を維持する。 |

|||

FPD/PCB NEWS〜6月6日 |

|||

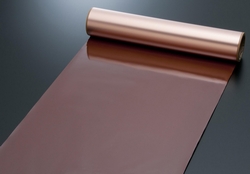

パナソニックは、極薄FPCビルドアップ用フレキシブル樹脂付き銅箔「FELIOS FRCC」が第12回JPCA賞(アワード)」を受賞したと発表した。 JPCA賞は日本電子回路工業会が主催・運営する「JPCA Show 2016」他4展示会出展者による新製品・新技術紹介「NPI(New Product Introduction)プレゼンテーション」の参加企業を対象としたもので、2005年に創設。2016年は応募テーマ総数14社19件の中から8件が選定された。 今回受賞したFELIOS FRCCは銅箔、ポリイミド、接着剤の3層構造からなり、熱硬化性エポキシ樹脂成分に柔軟性を有する熱可塑性樹脂をポリマーアロイ化させた接着剤を採用することにより高耐熱性と屈曲を両立させた。スマートフォン、スマートウォッチなどのモバイル端末やウェアラブル端末に使用されるFPCの小型化と高機能化に寄与する。 |

|||

FPD/PCB NEWS〜6月3日 |

大日本印刷は、3D構造のNAND型フラッシュメモリーの回路パターンを形成する際に使用が見込まれるナノインプリントリソグラフィ(NIL)のテンプレート生産設備を追加設備投資し、量産体制を強化すると発表した。投資額は40億円。 3D構造のNAND型フラッシュメモリーの需要増加と低コスト化に対応するため、10nm台のNIL用テンプレートの生産体制を増強する。2019年にNILテンプレートで約100億円の売上げを目指す。 |

FPD/PCB NEWS〜6月2日 |

|||

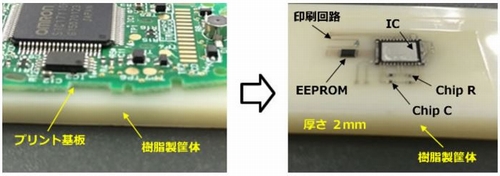

オムロンは、電子部品を樹脂製成形品に埋設しインクジェット印刷で接合することで電子回路を形成する技術を開発したと発表した。

電子部品を樹脂製成形品の定位置に誤差±50μm以内の精度で挿入し、電子部品の電極部を樹脂表面に露出させたうえで、回路パターンを樹脂表面にインクジェット印刷で塗布し電子回路を形成する。 従来の電子機器に不可欠とされてきた平面状のPCBが不要なため、曲面や立体面上での電子回路の形成が可能。また、電子部品をPCBにハンダ付けする工程もなくなるため、電子部品の耐熱対策が不要となり、電子部品の小型化と高密度実装に貢献する。さらに、PCBの製造工程における洗浄水の消費やハンダ付けの熱処理工程が不要となる。くわえて、製造に用いる加工装置が3種類のみと少なく、多品種少量生産や需要変動に応じた柔軟な生産に適する。 |

|||