|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

nano tech 2017(2017年2月15~17日) |

|||||||||||||||||||||||||||||||||||||||||||

2月15~17日、東京ビッグサイトで開かれた「nano tech 2017 第16回国際ナノテクノロジー総合展・技術会議」。独断と偏見でおもなトピックスをクローズアップする。 ハサミで自在に切れるディスプレイが登場

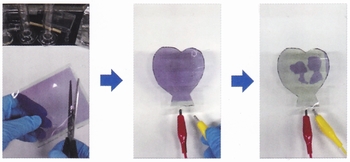

まずデバイス関連では、物質・材料研究機構(NIMS)のブースで千葉大学・樋口昌芳研究室の研究グループがカラーエレクトロクロミックディスプレイ(ECD)を展示した。キャッチフレーズは“ハサミで好きな形で切れるディスプレイ”。その名の通り、デバイスを任意の形に切っても、端子を両面基板上のITO透明導電膜につなげば表示することができる。いうまでもなく、これは表示材料である有機/金属ハイブリッドポリマーと固体電解質が大気環境に非常に鈍感で、大気に曝しても特性が劣化しにくいことを意味する。実際、試作デバイスは封止レスで、有機ELディスプレイをはじめとする他のディスプレイに比べステーブルな点をアピールしていた。 周知のように、ECDでは電圧を加えると電極上で酸化還元反応が起こり、透明から封入したポリマー固有の色に発色する。さらに、一定以上の電圧を印加すると透明状態に回帰する。電子ペーパーデバイスとして要求されるメモリー性は数十分とのこと。研究室ではFe系のシアン材料、Co系のイエロー材料、Ru系のマゼンダ材料を発掘。これらを用いたマルチカラーパネルだけでなく、これらの3層をスタックしたフルカラーパネルも容易に作製可能だという。 CNT-TFTのモビリティが劇的に向上 CNT(カーボンナノチューブ)-TFTでは今年も東レがポリイミドフィルム基板上に作製したCNT-TFTアレイを披露した。溶液状態での分散性を高めるため、シングルウォールカーボンナノチューブ一本一本にP3HT導電性補助ポリマーを絡ませたCNT複合体を活性化層に用いたもので、CNT活性化層はインクジェットプリンティング(IJ)法でダイレクトパターニングした。このサンプルデバイス自体はとくに目新しいわけではないが、目を引いたのはTFT特性のエンハンスメント性。キャリアモビリティは従来の13cm2/V・s程度から81cm2/V・sと劇的に改善された。CNT複合材を作製する過程における超音波照射処理を最適化し、CNTへのダメージを大幅に抑制したためで、もっとも要求特性が厳しいディスプレイ向けにも適用可能なメドがついたとしている。なお、フレキシブルデバイスで必須とされる曲げ耐性も高く、曲げた状態でもTFT特性の変化はほとんどないようだ。 グラビア印刷で半導体フォトリソ並みの解像度を実現

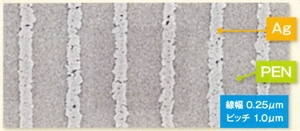

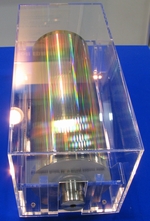

デバイス製造インフラで衝撃のアナウンスをしたのが旭化成で、高解像度Roll to Roll印刷技術を大々的にアピールした。独自開発した継目なし円筒モールド「Seamless Roller Mold(SRM)」を用いたグラビア印刷技術で、電子ビーム露光法によってフォトレジストをパターニングし、それをマスキングにしてSRMの表面(SUSやNi合金など)をエッチングして作製する。驚異的なのはその解像度で、最小100nm以下のウルトラファインパターンが作製可能だという。エッチング方法はノウハウのためか明らかにしなかったが、解像度から考えるとドライエッチングとみられる。気になる印刷解像度も写真4のようにAgナノインクを線幅250nmで印刷。また、フレキシブルTFT向けでは解像度2000ppiのゲート電極&ソース/ドレイン電極を印刷することに成功した。いうまでもなく、これはプリンティング業界を驚愕させる精度で、半導体のフォトリソ解像度に近いといっても過言ではない。 撥水材料を用いて印刷精度を補完

他方、日産化学工業はファイン印刷プロセスのアシスト材料として親撥液パターニング材料をアピールした。IJ法をはじめ各種プリンティング法で機能性膜をパターニングする前に、基板を表面処理して印刷精度を高めるもので、各種コーティング法で塗布し140℃で乾燥させた後、波長365nmのUV光を露光量100mJ/cm2で露光する。この結果、UV光が照射された部分が撥液性から親液性に変化する一方、未照射部は本来の撥液性を維持する。各種溶媒に対する接触角は表1の通りで、露光によるケミカルトリートメントにより接触角が大きく変化することがわかる。露光後、メタルインクをダイレクト印刷、または触媒を印刷し無電解メッキでNiを成長させるとファイン電極パターンが得られる。なお、露光解像度は5μmとなっている。 山形大学は二つのローコスト技術をPR

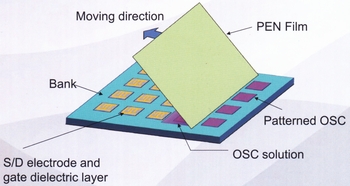

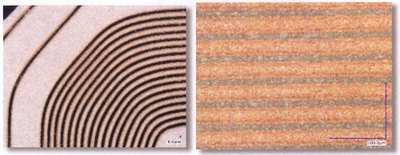

毎年、この展示会で効果的なデモを演出する山形大学は有機TFT向けとして二つのニュープロセスを紹介した。ひとつは、新日鉄住金化学と共同開発したカルドポリマー。感光性を備えているため、ゲート絶縁膜材料として用いると塗布~露光~現像の3工程でコンタクトホールが形成でき、コンベンショナルなフォトエッチング法に比べプロセスステップ数を三つスキップすることができる。その絶縁耐性は一般的なPVPやCYTOPと同等で、試作TFTでもこれら従来ゲート絶縁膜材料デバイスと同等の特性が得られた。 もうひとつは、新たな有機半導体パターニング法として開発した“Solution Shearing”。図1のように、チャネル部以外にあらかじめフォトリソでバンクを作製した後、中央部に有機半導体溶液を滴下し、ブレードの役割を果たすPENフィルムを接触させながら掃引する仕組み。撥水性バンクの存在によって有機半導体溶液はチャネル部にのみ付着するため、自己整合的に有機半導体層がパターニングできる。そのメカニズムから有機半導体の配向性・大粒径化効果も期待できそうだが、これらについては確認できておらず、当面はローコスト印刷技術としてアピールしている。 グラフェンをアノードに用いて有機ELを作製

産業総合研究所はプラズマ処理技術を用いた原子層グラフェン高速合成法をアピール、この方法で透明アノード膜を作製した有機EL素子を披露した。具体的には、銅箔上に1000℃以上の熱をかけ熱CVD法でグラフェン層を成長させるが、この際、メタンガスを使用することにより、わずか1分で基板上にグラフェンシートを作製。これをPMMAポリマー接着層を介して実際のサブストレートに転写してグラフェン層を形成する。写真6は試作した低分子有機EL素子の発光写真で、曲げても黄色単色の発光状態は変化せず、フレキシブル化に適することが確認された。ただ、コンベンショナルなITOアノード素子との特性比較はしていないとこと。ちなみに、グラフェン膜はO2プラズマアッシングによって容易にパターニングすることができる。 レーザーエッチングで機能性膜をダイレクトパターニング

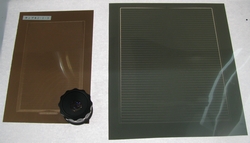

製造装置関連では、リコーが子会社のリコーインダストリアルソリューションズの機能性フィルム用レーザーパターニング装置「RICOH LA-1100」をアピールした。ガルバノミラーによる2次元走査が特徴で、500×600㎜基板の場合、1分弱で機能性膜をダイレクトパターニングすることができる。これまではITO透明導電膜向けをターゲットにしてきたが、今回はAgやCuといったメタルペースト・インクのパターニングにもトライ。写真7のように、これらもファインパターニングが可能なことを示した。ただ、これらはITO膜に比べ膜厚が厚いため、1回ではなく、2回のレーザーエッチングが必要になる。 |

|||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|