|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

nano tech 2015/新機能材料展2015/先進印刷技術展2015/Printable Electronics 2015(1月28~30日) |

||||||||||||||||||||||||||

1月28~30日、東京ビッグサイトで開かれた「nano tech 2015/新機能材料展2015/先進印刷技術展2015/Printable Electronics 2015」。目立ったのはやはりプリンタブルエレクトロニクス向けのデモで、印刷・塗布法で作製したサンプルが来場者の注目を集めた。おもなトピックスをレポートする。 ECディスプレイを調光アプリに まず、nano techの主役の一人といえるNEDO(新エネルギー・産業技術総合開発機構)のブースではフレキシブルデバイスやプリンタブルデバイスの研究成果をアピールしたデモが相次いだ。

具体的には、“次世代プリンテッドエレクトロニクス材料技術・プロセス基盤技術開発プロジェクト”では電子ペーパーや圧力センサーなどを紹介。とくに目を引いたのはリコーが開発したエレクトロクロミック(EC)型電子ペーパーだった。周知のように、ECディスプレイは電気的な酸化還元反応によって透明状態から着色状態に変化するEC材料を用いたもので、シアン、イエロー、マゼンダの3原色EC材料を用いればフルカラー化が可能になる。ブースでは単層型の3.5型モノクロパネルと、上記の3原色を3層スタックした6型フルカラーパネルを展示。ただ、後者の表示デモは来場者からのリクエストがあったときのみで、その出来栄え自体も高くなく、既存のディスプレイとの競合を考えると実用化にはほど遠い印象を受けた。 その一方、今回初披露でスマッシュヒットに映ったのが調光レンズ、つまりサングラスへの応用例だった。こちらは電圧印加によって透明から薄黒く変化する黒色EC材料を使用。通常時は普通のメガネ、日差しがきつい環境下ではサングラスとして使用することができる。もちろん、ECディスプレイだけに2枚の基板を貼り合わせる必要があるが、サブストレート自体はメガネ用レンズと同じポリカーボネートフィルムでよく、実際、写真2のように厚いという印象も受けなかった。こうしたアプリケーションはECディスプレイの長所をより引き出すといえ、上記のモノクロ/カラーディスプレイよりも前途有望に感じた。 単結晶有機半導体で20cm2/V・s以上のモビリティを達成

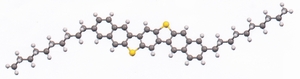

NEDOのプリンタブル有機TFTプロジェクトでは、今年も東京大学 竹谷純一教授の研究グループが塗布型有機半導体を用いたデモを敢行。塗布型有機TFT駆動のTFT-LCDや、シリコンウェハー基板上に単結晶有機半導体膜を塗布・成長させた有機半導体結晶ウェハーアレイなどを披露した。What's NEWは独自開発したC10-BDT有機半導体で、図1のようにアルキル鎖をつけることによって有機溶媒に対する溶解性を向上。さらに、独自の単結晶膜成膜法である塗布・結晶化法で塗布・成長させることにより、20cm2/V・s以上というハイモビリティを達成した。もちろん、分子構造自体は屈曲型だけに熱安定性も高く、200℃クラスの熱処理プロセスを経ても結晶構造に変化はない。 プロジェクトではプリンタブル有機TFTの早期実用化を推進するため、東大発のベンチャー企業「パイクリスタル」を設立。塗布型有機半導体材料・インクや、これを塗布・印刷した評価用サンプルなどをサンプル出荷中だという。 GZOを透明電極に使用してIn使用量を75%削減

他方、“希少金属代替材料開発プロジェクト”では資源枯渇が指摘されるInの使用量を削減するため、透明電極としてコンベンショナルなITOに代わってZnOを使用することにトライ。ZnOにGaをドープしたGZOをカラーフィルタ基板側の対向電極、そしてTFT基板側の画素電極に用いた20型TFT-LCDテレビを試作。コンベンショナルなITOパネルと表示特性は変わらないことをアピールした。膜厚は対向電極が150nm、画素電極が50nmで、市販のGZOタブレット・ターゲットを用いてスパッタリング成膜した。これにより、Inの使用量が実に75%削減できるという。 さらに特筆されるのは、ITOパネルに比べ輝度が5%アップしたこと。図2のように、GZO膜はITO膜に比べ短波長レンジでの光透過率が高いためで、ブースではこの点を強調するため、成膜メーカーのジオマテックが成膜したサンプルを展示。写真4のようにITO膜は若干黄色がかっているのに対し、GZO膜は透明性が高いことが実感できた。ただし、このサンプルはPETフィルム上に成膜したもので、200℃以上で加熱しながら成膜するガラス製サンプルではここまでの差は出ないとみられる。 大気中で低温焼成可能なCuペーストも登場

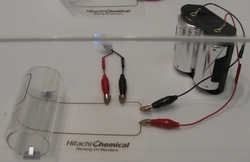

フレキシブルデバイスへの適用が期待される低温焼成ペースト・インクでは、日立化成がCuペーストをピーアール。従来に比べ焼成温度を40℃ダウンの140℃に低温化したのが特徴で、基板上に塗布・印刷後、N2雰囲気において焼成する。もちろん、焼成後はほぼピュアCu膜として機能し、バルクの10倍に当たる17μΩ・cmという低抵抗が得られる。ブースでは、PENフィルム上に電極をスクリーン印刷したサンプルを展示。プリンタブル&フレキシブルデバイス向けに適していることをアピールしていた。 他方、界面活性剤をはじめとする有機ケミカルメーカーの日華化学も今回初めて低温焼結型Cuペーストを精密印刷機メーカーの日本電子精機のブースで披露した。平均粒径が500nmなので、いわゆるナノサイズ化による融点降下効果が見込めないが、大気中で、しかも120℃で焼結するという。ただし、膜中のグレインサイズを含め明確なメカニズムは検証されておらず、体積抵抗率も0.3Ω・cmにとどまる。写真6はPETフィルム上にL&S=30/30μmでグラビアオフセット印刷したもので、ペーストのだれが少ないためにこれだけのファイン印刷ができるという。 添加剤を添加するだけで印刷解像度が大幅に向上

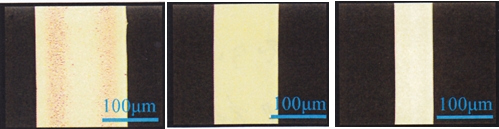

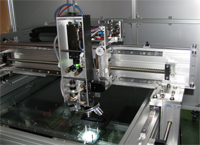

電極などのパターンを各種印刷法でファインパターニングするという観点では、九州大学 深井潤教授の研究グループがユニークな研究成果を公表した。特定の有機系表面調整剤(添加剤)を導電性ペースト・インクに添加すると、表面張力の改善によって印刷ラインのがたつきが低減するとともに膜厚平滑性も向上するという。表面調整剤の種類はシークレットで、さらに解像性向上メカニズムも考察できていないが、フォトリソに近い印刷解像度が得られるという。写真6はナノパーティクルAgインクをインクジェット印刷した結果で、添加剤をドープすると印刷線幅がシャープになることがわかる。ちなみに、焼成後に膜中に添加剤が残っているかどうかについては確認していないが、この点について説明員は「比抵抗はピュアAg配線と変わらないので、ほとんどが焼成によってバーンアウトしているのでは」とコメントしていた。 グラビアオフセット印刷を活用した受託加工事業も 再三触れてきたように、プリンタブルエレクトロクスに対する期待が高まるにともない、年々、印刷機メーカーのデモも活発になってきた。その代表がSCREENホールディングスで、従来から提案しているグラビアオフセット印刷機に加え、グラビアオフセット印刷したサンプルを供給することを表明。つまり、デバイスの試作や少量生産も手掛ける受託加工サービスに進出する考えを示した。このため、本社敷地内に「プロセスセンター」を開設し、500×600㎜対応の枚葉方式印刷機と300㎜幅対応のRoll to Roll対応印刷機を導入した。現段階での印刷解像度はL&S=20μm/20μmだが、近い将来はシングルμmを狙っているという。

ESD法で有機積層膜を連続成膜

上記のようにプリンタブルプロセスのデモが活発化するなか、理化学研究所(理研)は水性コロイドインク溶液を常温・常圧下で成膜・パターニングするESD(Electro Spray Deposition:静電塗布法)法をアピールした。周知のように、ESD法は先端が尖った導電性チューブに高電圧を印加し、チューブ先端に留まった電荷によるクーロン力がチューブ先端の液滴の表面張力を超えたとき、対向電極に向かって液滴が噴霧されることにより成膜する方法。いわゆる真空成膜法とウェットコート法の中間的な性格を備える。溶液化が可能な材料ならば種類を問わないほか、大型基板にも対応しやすく、さらに溶液は電界の存在によって基板上にしか堆積せず材料利用率が高いといった利点がある。 理研のブースではホール輸送層、発光層、電子輸送層をESD法によって連続成膜した有機ELデバイスを披露。未点灯状態では従来のスピンコートデバイスとなんら外見が変わらないことを示した。ただ、電気特性はまだ不十分で、発光輝度はスンピートデバイスの1/2程度にとどまる。理研はこれら平面デバイス以外にも曲面形状構造物にも対応できることも強調。写真7は湾曲形状の缶にESD法でp型とn型の有機半導体層を成膜した模擬的有機薄膜太陽電池で、缶やペットボトルにも容易に成膜できることをアピールしていた。 今年も有機ELで山形大学がWhat's NEWを連発 デバイス関連では今年も山形大学有機エレクトロニクスイノベーションセンターが有機トランジスタと有機ELで圧倒的な存在感を誇示した。有機ELでは①超薄板ガラスを用いたフレキシブルデバイス、②ステンレス箔を用いた堅牢性フレキシブルデバイス、③ITO代替電極を用いたガラス製デバイス、④Roll to RollプロセスでITOアノードを成膜したガラス製デバイス、⑤常温接合したデバイスなどを披露。③は昨年、アノード補助電極としてMo/Al/Moメタルレイヤーを成膜しフォトリソによりストライプ状にパターニングした後、透明な有機ポリマー材料をスピンコートしていたが、今年はAgナノワイヤーと有機導電性ポリマーの積層によってフォトリソ&真空プロセスレス化を実現。よりローコストでITOフリーの透明アノードが形成できることを示した。

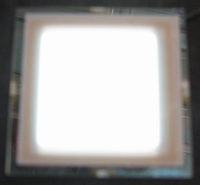

また、What's NEWの⑤はランテクニカルサービスが開発した常温接合封止技術を適用した封止デバイスで、イオンビームスパッタリング法によって本基板と封止基板を常温で接合封止することに成功。写真8はデバイスの発光写真で、85℃、85%RHという高温多湿環境で連続点灯させても100時間以上発光状態が変化せず、コンベンショナルなシール材+ガラス封止デバイス並みの封止性能が確認できたとしている。

|

||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。ステラ・コーポレーション 電子メディア部が撮影して掲載した写真の著作権はステラ・コーポレーションに帰属します。 |

|