|

STELLA捠怣偼噴僗僥儔丒僐乕億儗乕僔儑儞偑塣塩偟偰偄傑偡丅 |

nano tech 2013/Printable Electronics 2013(1寧30乣2寧1擔) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

丂1寧30擔乣2寧1擔丄搶嫗價僢僌僒僀僩偱奐偐傟偨乽nano tech 2013/Printable Electronics 2013乿丅偙偙偱偼丄僾儕儞僞僽儖TFT傪偼偠傔偲偡傞僾儕儞僞僽儖僨僶僀僗娭楢偺僩僺僢僋僗傪拞怱偵儗億乕僩偡傞丅

丂傑偢桳婡TFT偱偼丄NEDO(怴僄僱儖僊乕丒嶻嬈媄弍憤崌尋媶婡峔)偺僽乕僗偱戝嶃戝妛丄峀搰戝妛丄擔杮壔栻丄戝嶃晎巗棫嶻嬈媄弍憤崌尋媶強丄僋儕僗僞乕僕儏丄儎儅僫僇僸儏乕僥僢僋偺尋媶僌儖乕僾偑崱擭傕What's NEW傪採嫙丅戝嶃戝妛 抾扟尋媶幒偑撈帺奐敪偟偨扨寢徎桳婡敿摫懱惉枌朄乽揾晍寢徎壔朄乿傪偝傜偵僽儔僢僔儏傾僢僾偟偨僾儘僙僗傪徯夘偟偨丅 丂廃抦偺傛偆偵丄揾晍寢徎壔朄偼婎斅忋偵桳婡敿摫懱梟塼傪揌壓偟丄偦偺姡憞夁掱偱偁傜偐偠傔宍惉偟偨梟塼曐帩峔憿暔偺曽岦傊桳婡敿摫懱暘巕傪惉挿偝偣偰扨寢徎壔偝偣傞曽朄丅崱夞徯夘偟偨僯儏乕僾儘僙僗偼偦偺婎杮奣擮傪摜廝偟側偑傜丄偝傜側傞夵慞傪恾偭偨丅

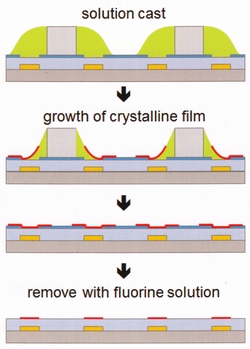

丂 僾儘僙僗僼儘乕偼傑偢僎乕僩丄僎乕僩愨墢枌丄僜乕僗/僪儗僀儞傪宍惉偟偨婎斅忋偵暆0.5噊偺僈儔僗朹傪1噊僺僢僠偱攝抲偡傞丅偙傟偑梟塼曐帩峔憿暔偲側傞丅懕偄偰丄C8-BTBT傗C10-DNTT偲偄偭偨揾晍宆桳婡敿摫懱梟塼傪僉儍僗僩惉枌偡傞丅偦偺姡憞夁掱偱偼桳婡敿摫懱暘巕偑梟塼曐帩峔憿暔偵岦偐偭偰堦曽岦偵惉挿偟側偑傜僌儗僀儞僒僀僘偑戝偒偔側傞丅偦偟偰丄梟塼偵娷傑傟偰偄偨僥僩儔儕儞傗僕僋儘儘儀儞僛儞偲偄偭偨桳婡梟攠偑婗敪偟丄扨寢徎桳婡敿摫懱枌偑偱偒傞丅姡憞壏搙偼100亷偱丄5暘傕偡傟偽桳婡梟攠偑婗敪偟偰僾儘僙僗偑姰椆偡傞丅傕偪傠傫丄僈儔僗朹偺戙傢傝偵僱僈宆僼僅僩儗僕僗僩傪僼僅僩儕僜偱僷僞乕僯儞僌偟偰梟塼曐帩峔憿暔傪愝偗偰傕偄偄丅

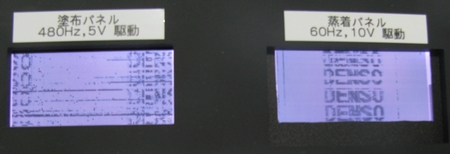

丂尋媶僌儖乕僾偼丄忋婰偺僾儘僙僗偱桳婡敿摫懱憌傪嶌惢偟偨儃僩儉僐儞僞僋僩宆桳婡TFT嬱摦偺儌僲僋儘LCD傪嶌惢丅僷僱儖偺僨儌偼嶐擭傕偁偭偨偑丄崱擭偼昞1偺傛偆偵僒僀僘傪2.3宆偐傜2.8宆偵丄夝憸搙傪30亊23僪僢僩偐傜128亊60僪僢僩偵丅偝傜偵丄僺僋僙儖僒僀僘傪1.5亊1.5噊偐傜0.5亊0.5噊偵僔儏儕儞僋偝偣偰夝憸搙傪51ppi偵崅傔偨丅 丂偟偐偟側偑傜丄偦傟埲忋偵僀儞僷僋僩敳孮偩偭偨偺偑忲拝宆DNTT僨僶僀僗偲揾晍宆DNTT僨僶僀僗偺昞帵斾妑僨儌丅偳偪傜傕昞帵偟偨暥帤偼偐偡傟婥枴側偑傜丄慜幰偼60Hz偱僪儔僀僽丅嬱摦揹埑傕10V傪梫偟偨丅偙傟偵懳偟丄屻幰偼480Hz偲挻崅懍嬱摦側偑傜5V偲偄偆掅揹埑傪幚尰丅偄偆傑偱傕側偔丄偙傟偼儌價儕僥傿偑慜幰偼0.01cm2/V慜屻偱偁傞偺偵懳偟屻幰偼4cm2/V埲忋偲戝偒側嵎偑偁傞偨傔偱丄戝宆壔傗3D壔偱崅懍嬱摦偑摉偨傝慜偵側偭偰偒偨塼徎僥儗價偵傕懳墳偱偒傞偙偲傪幚徹偟偨丅 撌斉報嶞偼僼儖僾儕儞僞僽儖桳婡TFT偱揹巕儁乕僷乕傪僪儔僀僽

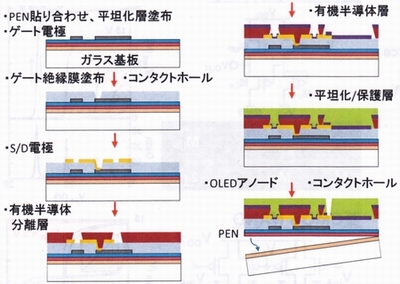

丂堦曽丄撌斉報嶞傕NEDO偺僽乕僗偱僾儕儞僞僽儖桳婡TFT嬱摦偺儅僀僋儘僇僾僙儖宆揹婥塲摦僨傿僗僾儗僀傪斺業偟偨丅桳婡TFT偼僐儞儀儞僔儑僫儖側儃僩儉僐儞僞僋僩宆偱丄僎乕僩偲僜乕僗/僪儗僀儞偼僆儕僕僫儖偺揮幨報嶞朄丄僎乕僩愨墢枌偲僷僢僔儀乕僔儑儞偼僗僺儞僐乕僩朄丄桳婡敿摫懱憌偼僼儗僉僜報嶞朄丄憌娫愨墢枌偲夋慺揹嬌偼僗僋儕乕儞報嶞朄偱宍惉偟偨丅偡側傢偪丄僆乕儖僾儕儞僞僽儖僨僶僀僗偱偁傞丅奺庬報嶞朄傪巊偄暘偗偨棟桼偵偮偄偰偼徻嵶傪柧傜偐偵偟側偐偭偨偑丄僋儕僥傿僇儖側僜乕僗/僪儗僀儞偼傕偭偲傕報嶞夝憸搙偺崅偄揮幨報嶞朄傪嵦梡丅慄暆悢兪m偺僼傽僀儞儔僀儞偑報嶞偱偒傞偲偄偆丅側偍丄偦傟偧傟偺嵽椏偼柧傜偐偵偟側偐偭偨偑丄儊僞儖揹嬌偼僫僲Ag儁乕僗僩丒僀儞僋丄夋慺揹嬌偼僫僲儚僀儎Ag儁乕僗僩傪梡偄偰偄傞傛偆偩丅 丂僽乕僗偱岞奐偟偨偺偼2宆50ppi僷僱儖丄5.35宆150ppi僷僱儖丄11宆73ppi僷僱儖偺3庬椶偱丄幨恀2偺傛偆偵僼儗僉僔僽儖惈傕傾僺乕儖丅偨偩丄榩嬋壔偝偣偨僼儗僉僔僽儖僷僱儖偼慄寚娮偑栚棫偮側偳姰惉搙偼偝傎偳崅偔側偐偭偨丅 僙僷儗乕僞曽幃偱桳婡敿摫懱傪僙儖僼僷僞乕僯儞僌 丂嶳宍戝妛偼丄媶嬌偺僼儗僉僔僽儖僨傿僾儗僀偲偟偰桳婡TFT嬱摦桳婡EL僨傿僗僾儗僀偺尋媶惉壥傪傾僺乕儖丅幨恀3偺傛偆偵丄PEN僼傿儖儉忋偵桳婡TFT傪宍惉偟偨帋嶌僷僢僋僾儗乕儞(250亊125夋慺)傪斺業偟偨丅夞楬偼2僩儔儞僕僗僞亄1僉儍僷僔僞偲偄偆僔儞僾儖峔惉偱丄儌價儕僥傿偼0.1cm2/V側偑傜桳婡ELD偑僪儔僀僽偱偒傞偲偄偆丅

丂What's NEW偼桳婡ELD傕娷傔偨僾儘僙僗僼儘乕偱丄恾2偺傛偆偵傑偢僉儍儕傾僈儔僗婎斅忋偵愙拝憌傪夘偟偰PEN僼傿儖儉傪儔儈僱乕僩偡傞丅懕偄偰丄僎乕僩丄僎乕僩愨墢枌丄僐儞僞僋僩儂乕儖丄僜乕僗/僪儗僀儞傪宍惉偟偨屻丄僱僈宆僼僅僩儗僕僗僩傪揾晍偟僼僅僩儕僜偱僷僞乕僯儞僌偟偰媡僙僷儗乕僞宍忬偺桳婡敿摫懱暘棧憌傪宍惉偡傞丅偙偺寢壥丄僠儍僱儖晹偩偗偑奐岥偡傞丅偦偺屻丄儁儞僞僙儞側偳偺桳婡敿摫懱傪儀僞偱恀嬻忲拝偡傞丅偦偺寢壥丄桳婡敿摫懱偼桳婡敿摫懱暘棧憌偑側偄僠儍僱儖偺忋晹丄偦偟偰桳婡敿摫懱暘棧憌忋偵晅拝偟丄帺屓惍崌揑偵僷僞乕僯儞僌偝傟傞丅偮傑傝丄僷僢僔僽儅僩儕僋僗桳婡ELD偱嵦梡偝傟偰偄傞僇僜乕僪僙僷儗乕僞曽幃偱偁傞丅偙偺屻偼僾儔僫儕僛乕僔儑儞偲僷僢僔儀乕僔儑儞傪宍惉丅懕偄偰桳婡EL傪宍惉偟偨屻丄嵟屻偵愙拝憌偐傜僈儔僗婎斅傪儕儕乕僗偡傞丅 丂偄偆傑偱傕側偔丄偙偺愙拝憌偺愙拝惈偑億僀儞僩偱丄愙拝椡偑嫮偡偓傞偲儕儕乕僗偟偵偔偔側傝僷僱儖傊偺僟儊乕僕偑寽擮偝傟傞堦曽丄愙拝椡偑庛偡偓傞偲僾儘僙僗拞偵偍偗傞儕儕乕僗偺婋尟傗僐儞僞儈僱乕僔儑儞側偳偑栤戣偵側傞丅偙偺偨傔丄尋媶僌儖乕僾偼愙拝惈傪嵟揔壔偟偨愙拝憌傪巊梡丅庤偱娙扨偵儕儕乕僗偱偒傞傛偆偵側偭偨偲偟偰偄傞丅

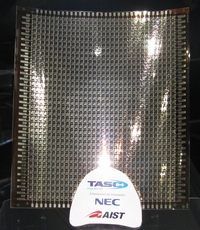

丂桳婡TFT偲摨條丄僾儕儞僞僽儖TFT偲埵抲偯偗傜傟偰偄傞僇乕儃儞僫僲僠儏乕僽(CNT)-TFT偱偼嶻憤尋偑NEC偲嫟摨奐敪偟偨尋媶惉壥傪傾僺乕儖偟偨丅揥帵偟偨偺偼億儕僀儈僪僼傿儖儉婎斅忋偵嶌惢偟偨儃僩儉僎乕僩/儃僩儉僐儞僞僋僩僨僶僀僗偱丄幨恀4偺傛偆偵32亊32傾儗僀傪嶌惢丅僎乕僩偲僜乕僗/僪儗僀儞偼僫僲Ag僀儞僋傪僀儞僋僕僃僢僩報嶞丄CNT妶惈憌偼CNT僀儞僋傪僨傿僗儁儞僗報嶞偟偨丅傑偨丄僎乕僩愨墢枌偼億儕僀儈僪傪僗僺儞僐乕僩偟偨丅偮傑傝丄僆乕儖僾儕儞僞僽儖僨僶僀僗偱偁傞丅 丂嵟戝偺摿挜偼丄ELF(揹奅桿婲憌宍惉)朄偲柤偯偗偨暘棧朄偵傛偭偰巗斕偺僔儞僌儖僂僅乕儖(SW)CNT偐傜敿摫懱惈SWCNT偩偗傪拪弌偟偰僀儞僋壔偟偨偙偲丅僀僆儞僼儕乕億儕儅乕傪奅柺妶惈嵻偵梡偄偨CNT梟塼偵捈棳揹埑傪5乣70V報壛偡傞偙偲偵傛偭偰嬥懏惈SWCNT傪忋晹偵丄敿摫懱惈SWCNT傪壓晹偵暘棧丒僔僠儏僄乕僩偝偣傞巇慻傒偱丄偙偺寢壥丄拪弌偟偨SWCNT偼95亾埲忋偑敿摫懱惈傪帵偡丅偙偺暘棧偟偨敿摫懱惈SWCNT傪僀儞僋壔偟偰婎斅忋偵僨傿僗儁儞僗揌壓丅200亷偱從惉偟偨屻丄奅柺妶惈嵻偱愻忩偡傞偲僉儍儕傾儌價儕僥傿偑0.3cm2/V慜屻偐傜3cm2/V僋儔僗偲10攞偵傾僢僾偡傞丅偙偺偨傔丄偙傟傑偱CNT-TFT偺僂傿乕僋億僀儞僩偩偭偨ON/OFF揹棳儗僔僆傕105僆乕僟乕偲旘桇揑偵岦忋丅偝傜偵丄僎乕僩愨墢枌傪傾僾儔僗傪梡偄偰SAM(Self Assembled Monolayers)張棟偡傞偙偲偵傛偭偰丄僠儍僱儖枅偺弌椡偽傜偮偒傕30亾偵梷惂偟偨丅偙偺偨傔丄僙儞僒乕僨僶僀僗傗僨傿僗僾儗僀僨僶僀僗偵揔梡偱偒傞儗儀儖偵払偟偨偲偄偆丅 丂偨偩丄偙偺僗儁僢僋偱偼ZnO宯巁壔暔TFT偼傕偪傠傫偺偙偲丄桳婡TFT偵傕媦偽側偄儗儀儖偱偼偲幙栤偡傞偲丄愢柧堳偼乽妋偐偵傑偩僗儁僢僋偼晄廫暘偩偑丄戝婥拞偱偺埨掕惈偼桳婡TFT偲偼斾妑偵側傜側偄乿偲僐儊儞僩丅桳婡TFT偵懳偟偰偼桪埵惈偑偁傞偙偲傪嫮挷偟偰偄偨丅

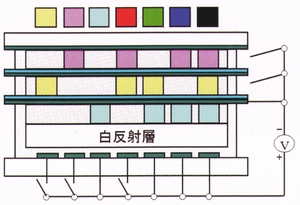

斀幩棪丄怓嵞尰惈敳孮偺揹巕儁乕僷乕偑 丂僨傿僗僾儗僀僨僶僀僗偱偼崱夞丄揹巕儁乕僷乕偺僨儌偑栚棫偭偨丅傑偢偼儕僐乕偱丄NEDO偺僽乕僗偱僼儖僇儔乕偺傾僋僥傿僽儅僩儕僋僗嬱摦僄儗僋僩儘僋儘儈僢僋(EC)僨傿僗僾儗僀傪斺業偟偨丅 丂僷僱儖偺峔憿偼恾3偺捠傝偱丄僔傾儞EC憌丄僀僄儘乕EC憌丄儅僛儞僟EC憌傪僗僞僢僋偟偦傟偧傟偺嫟捠ITO揹嬌偱僪儔僀僽偡傞偨傔丄傂偲偮偺夋慺揹嬌偱愊憌偟偨偦傟偧傟偺EC敪怓憌傪嬱摦偝偣傞偙偲偑偱偒傞丅ECD偺尨棟偐傜EC憌偼儅僀僫僗偺揹埑傪報壛偡傞偲娨尦忬懺偲側偭偰敪怓偡傞斀柺丄僾儔僗偺揹埑傪報壛偡傞偲巁壔忬懺偲側傝徚怓偟偰摟柧偵側傞丅偄偆傑偱傕側偔丄儅僀僋儘僇儔乕僼傿儖僞乕偑晄梫側偨傔丄崅惛嵶壔偵桳棙偱丄昞2偺傛偆偵斀幩棪傕50乣70亾丄僐儞僩儔僗僩傕60:1丄怓嵞尰惈傕35亾偲懠偺揹巕儁乕僷乕僨僶僀僗傪戝偒偔椊夗偡傞丅偮傑傝丄嬌抂偵偄偊偽摟夁宆TFT-LCD偵嬤偄摿惈偑摼傜傟傞丅傕偪傠傫丄30暘庛偲偄偆儊儌儕乕惈傕旛偊傞丅

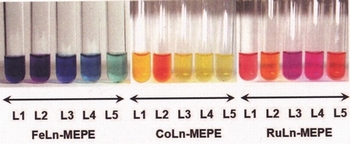

丂僽乕僗偱偼丄奜晹挷払偟偨掅壏Poly-Si TFT婎斅傪梡偄偰嶌惢偟偨3.5宆僷僱儖傪揥帵丅64奒挷偑昞帵偱偒傞僨儌傪姼峴偟偨丅婥偵側傞帠嬈僗僞僀儖偵偮偄偰偼丄儕僐乕偑揹巕儁乕僷乕僨僶僀僗偲偟偰検嶻壔偡傞曽岦丅 桳婡/嬥懏僴僀僽儕僢僪億儕儅乕偱僔儞僾儖峔憿偺儅儖僠僇儔乕ECD傪 丂懠曽丄暔幙丒嵽椏尋媶婡峔(NIMS)偼壢妛媄弍怳嫽婡峔偺僽乕僗偱桳婡/嬥懏僴僀僽儕僢僪億儕儅乕傪梡偄偨ECD傪岞奐偟偨丅怴偨偵崌惉偟偨偺偼丄價僗(僞乕僕儕儞)傪桳婡攝埵巕偵偟偰Fe僀僆儞傗Ru僀僆儞偲嶖宍惉偡傞偙偲偵傛傝丄嬥懏僀僆儞偲桳婡攝埵巕傪岎屳偵寢崌偝偣偨僴僀僽儕僢僪億儕儅乕丅偙偺億儕儅乕偼丄嬥懏僀僆儞偐傜桳婡攝埵巕傊偺揹壸堏摦媧廂偵傕偲偯偄偰怓偑曄壔偡傞丅堦曽丄嬥懏僀僆儞傪揹婥壔妛揑偵巁壔偡傞偲徚怓忬懺偲側傝柍怓摟柧偵側傞丅尋媶僌儖乕僾偼丄嬥懏僀僆儞傗桳婡攝埵巕偺庬椶偵傛偭偰幨恀6偺傛偆偵懡嵤側僇儔乕僶儕僄乕僔儑儞傪敪孈丅儅儖僠僇儔乕壔傗僼儖僇儔乕壔偺儊僪傪偮偗偨丅

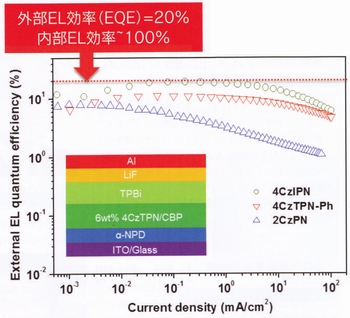

丂崱夞揥帵偟偨偺偼200亊200噊偺儅儖僠僇儔乕僷僱儖偱丄揹埑ON偱僽儖乕丄OFF偱僷乕僾儖偵怓曄壔偡傞丅偮傑傝丄扨憌僷僱儖偱傕報壛揹埑偵傛偭偰2乣3庬椶偺儅儖僠僇儔乕偑昞帵偱偒傞丅偙傟偼丄2庬椶偺嬥懏僀僆儞庬傪摫擖偟偨偨傔丅婥偵側傞僗儁僢僋偼僐儞僩儔僗僩60亾埲忋丄墳摎懍搙1昩埲撪丄儊儌儕乕惈10枩帪娫埲忋偲幚梡揑側抣傪妋曐丅怴偨側揹巕儁乕僷乕僨僶僀僗偲偟偰幚梡壜擻惈傪帵偟偨丅 戞3偺敪岝儊僇僯僘儉偵傛傝椨岝暲傒偺崅岠棪側寀岝桳婡EL偑 丂桳婡EL偱偼丄嬨廈戝妛嵟愭抂桳婡岝僄儗僋僩儘僯僋僗尋媶僙儞僞乕(OPERA)偑偙傟傑偱偺忢幆傪暍偡夋婜揑側尋媶惉壥傪敪昞丅寀岝敪岝丄椨岝敪岝偵師偖戞3悽戙偺敪岝儊僇僯僘儉傪曬崘偟丄幚嵺偵僷僢僔僽儅僩儕僋僗嬱摦桳婡ELD傪帋嶌偡傞偙偲偵惉岟偟偨丅

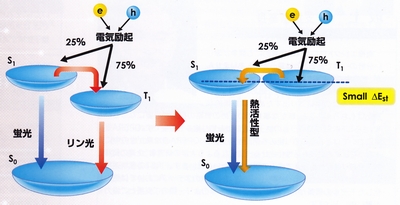

丂偦偺戞3偺敪岝儊僇僯僘儉偩偑丄尋媶僌儖乕僾偼擬妶惈宆抶墑寀岝(Thermally-activated Delayed Fluorescence丗TADF)偲柦柤丅恾4偺傛偆偵揹棳椼婲偵傛偭偰敪岝憌撪偱堦廳崁椼婲僄僱儖僊乕(S1)偑25亾丄嶰廳崁椼婲僄僱儖僊乕(T1)偑75亾敪惗偡傞偲偄偆偲偙傠傑偱偼廬棃慺巕偲摨偠偩偑丄TADF偱偼幒壏僄僱儖僊乕偵傛傞怳摦偵傛偭偰T1偑S1傊傾僢僾僐儞僶乕僕儑儞偝傟傞丅偟偨偑偭偰丄S1偑100亾偲側傝寀岝敪岝偵婑梌偡傞丅偙傟偵偼丄T1偲S1偺僄僱儖僊乕僊儍僢僾(嚈Est)偑0.1eV掱搙偲彫偝偄偙偲偑忦審偱丄僪僫乕仌傾僋僙僾僞乕宆偺掅暘巕嵽椏傪梡偄傞昁梫偑偁傞丅椺偊偽4CzTPN偑戙昞揑偱丄恾5偵傛偆偵儂僗僩嵽椏偱偁傞CBP偲嫟忲拝偟偨慺巕偼奜晹検巕岠棪20亾偲椨岝慺巕暲傒傪帵偡丅偮傑傝丄Ir傗Pt偲偄偭偨崅壙側儗傾儊僞儖僼儕乕偱椨岝慺巕暲傒偺崅岠棪偑摼傜傟丄偦偺崌惉僐僗僩傕椨岝僪乕僷儞僩偺1/10嬤偔側傞丅傕偪傠傫丄椨岝娭楢偺摿嫋偐傜偡傋偰僄僗働乕僾偱偒傞偲偄偆摿揟傕偮偔丅 丂僽乕僗偱偼丄幨恀8偺傛偆偵儌僲僇儔乕側偑傜僗僇僀僽儖乕丄僽儖乕僌儕乕儞丄僀僄儘乕偺僷僢僔僽僷僱儖傪揥帵丅偦偺姰惉搙傕戝妛偺尋媶幒儗儀儖傪旘傃墇偊儊乕僇乕儗儀儖偲偄偭偰偄偄傎偳偱丄偦偺幚梡壔傕嬤偄傛偆偵姶偠偨丅

戝宆桳婡EL徠柧僨僶僀僗偵偼億僗僩ITO偑昁梫 丂偙偙偵偒偰師悽戙徠柧僨僶僀僗偲偟偰擣抦偝傟偰偒偨桳婡EL徠柧僨僶僀僗偱偼丄僐僯僇儈僲儖僞傾僪僶儞僗僩儗僀儎乕偑NEDO偺僽乕僗偱NEDO僾儘僕僃僋僩偺惉壥傪傾僺乕儖偟偨丅What's NEW偼ITO偵戙傢傞摟柧傾僲乕僪傪梡偄偨僆乕儖椨岝僨僶僀僗偱丄揾晍宆摟柧摫揹嵽椏傪僗僩儔僀僾忬偵僟僀儗僋僩報嶞偟偰摟柧傾僲乕僪傪宍惉偟偨丅偙傟偼丄100亊100噊埲忋偺戝宆僒僀僘偵側傞偲ITO傾僲乕僪偱偼偦偺僔乕僩掞峈抣偐傜婸搙儐僯僼僅儈僥傿偑掅壓偡傞偨傔丅偦偺ITO戙懼嵽椏偼柧傜偐偵偟側偐偭偨偑丄僔乕僩掞峈抣偼ITO偺1/10埲壓偱偁傞1兌/仩丄壜帇岝摟夁棪偼80亾掱搙丅偙偺僗儁僢僋偐傜峫偊傞偲丄僫僲儚僀儎乕Ag嵽椏偲傒偰娫堘偄側偝偦偆偩丅 搶幣偑崅岠棪偺桳婡敄枌懢梲揹抮傪岞奐 丂懠曽丄桳婡敄枌懢梲揹抮偱偼搶幣偑NEDO僾儘僕僃僋僩偺惉壥偲偟偰岝揹曄姺岠棪7.7亾傪払惉偟偨偙偲傪傾僺乕儖偟偨丅 丂帋嶌偟偨偺偼50亊50噊儌僕儏乕儖偱丄慺巕暘棧偺偨傔奺儗僀儎乕傪僗僩儔僀僾忬偵僷僞乕僯儞僌丅旕敪揹晹偵摉偨傞儔僀儞娫僊儍僢僾傪儈僯儅儉壔偟丄奐岥棪傪94亾偵崅傔偨丅僨僶僀僗峔憿偼ITO傾僲乕僪/儊僞儖曗彆揹嬌/儂乕儖僶僢僼傽憌/僶儖僋僿僥儘愙崌宆桳婡敿摫懱憌/揹巕僶僢僼傽憌/Al僇僜乕僪偲堦斒揑偩偑丄P宆丄N宆桳婡敿摫懱偲傕僆儕僕僫儖偺儅儖旈億儕儅乕傪巊梡丅媧廂攇挿傪巼奜椞堟偐傜800nm掱搙偺挿攇挿椞堟偵傑偱峀偘偨丅偝傜偵丄撈帺偺儊僯僗僇僗僐乕僞乕偱桳婡憌傪揾晍仌僟僀儗僋僩僷僞乕僯儞僌偟丄枌岤儐僯僼僅儈僥傿傪亇3亾偵崅傔偨丅偙傟傜偺寢壥丄桳婡敄枌懢梲揹抮偱偼嬃堎揑偲偄偊傞曄姺岠棪傪払惉偟偨丅

丂偪側傒偵丄搶幣偑揥帵夛偱桳婡敄枌懢梲揹抮傪斺業偡傞偺偼弶傔偰偱丄嬤偄彨棃丄僨僶僀僗儊乕僇乕偲偟偰帺傜検嶻偡傞峫偊偩丅 婎斅忋偵嵽椏傪僐乕僩偡傞偩偗偱桳婡EL偺岝庢傝弌偟岠棪傪2攞偵 丂儅僥儕傾儖娭楢偱偼丄晉巑僼僀儖儉偑桳婡EL偺敪岝岠棪傪戝暆偵夵慞偡傞岝庢傝弌偟夵慞嵽椏傪徯夘偟偨丅僈儔僗婎斅乣傾僲乕僪娫偵偙偺岝庢傝弌偟憌傪僀儞僒乕僩偡傞偲丄岝庢傝弌偟岠棪偑20亾偐傜40亾偲2攞偵岦忋偡傞偲偄偆丅偙傟偼丄僐儞儀儞僔儑僫儖側儅僀僋儘儗儞僘傾儗僀傪梡偄傞働乕僗偵斾傋4妱傎偳崅偄丅偳偺傛偆側嵽椏側偺偐偵偮偄偰偼僛儘夞摎偩偭偨偑丄僈儔僗婎斅偲傾僲乕僪偺孅愜棪嵎偑彫偝偔側傞傛偆孅愜棪傪嵟揔壔偟偨旝棻巕傪梡偄偰偄傞偲傒傜傟傞丅偮傑傝丄儅僀僋儘儗儞僘傾儗僀偺傛偆偵儗僀儎乕偺宍忬偱偼側偔丄儊僀儞儅僥儕傾儖偺孅愜棪偱岝庢傝弌偟岠棪傪夵慞偡傞丅偙偺偨傔丄宍惉朄傕僈儔僗婎斅忋偵僟僀僐乕僞乕偱儀僞僐乕僩偡傞偩偗丅 丂梕堈偵憐憸偱偒傞傛偆偵丄儅僀僋儘儗儞僘傾儗僀偼僒僽兪m埲壓偺僨傿儊儞僕儑儞偺旝嵶墯撌傾儗僀傪愝偗傞昁梫偑偁傝丄曕棷傑傝傕娷傔偦偺嶌惢擄堈搙偼崅偔丄偦傟偵傛傝寢壥揑偵惢憿僐僗僩傕忋徃偡傞丅偙傟偵懳偟丄崱夞偺傾僾儘乕僠偼偒傢傔偰僔儞僾儖偐偮儘乕僐僗僩偲偄偊傞丅幚嵺丄惢昳壔宍懺傕偙偺岝庢傝弌偟憌晅偒僈儔僗婎斅偵壛偊丄岝庢傝弌偟嵽椏偩偗偺嫙媼傕憐掕偟偰偄傞丅

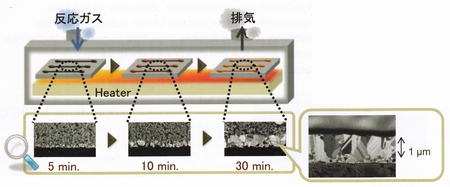

丂幨恀11偼岝庢傝弌偟憌偁傝偲儗僗僨僶僀僗偺斾妑僨儌偱丄幨恀偱偼傢偐傝偢傜偄偑丄儗僗僨僶僀僗偼斀幩偑戝偒偐偭偨偺偵懳偟丄with僨僶僀僗偼斀幩偑傎偲傫偳傒傜傟偢丄岝庢傝弌偟岠棪偑夵慞偝傟偰偄傞偙偲偑幚姶偱偒偨丅 掅壏從惉偱掅掞峈偑摼傜傟傞Cu宯攝慄媄弍偑 丂僾儕儞僞僽儖僨僶僀僗偺攝慄梡儅僥儕傾儖偱偼丄擔棫壔惉偑夋婜揑側Cu宯夞楬宍惉媄弍傪敪昞偟偨丅 丂摨幮僆儕僕僫儖偺Cu僀儞僋丒儁乕僗僩傪IJ朄傗僗僋儕乕儞報嶞朄偱報嶞偟偨屻丄婎斅傪晄妶惈暤埻婥偺戝婥埑僠儍儞僶偵摫擖丅儅儖旈偺斀墳惈僈僗傪僷乕僕偟側偑傜丄婎斅傪180亷亊30暘壛擬張棟偡傞丅偙偺嵺丄恾6偺抐柺幨恀偺傛偆偵Cu僷僂僟乕偼Cu壔崌暔偲側偭偰鉱枾側寢徎偵惉挿偡傞巇慻傒丅偮傑傝丄斀墳惈僈僗偵偼Cu宯僷僂僟乕摨巑傪斀墳偝偣偰梈拝傪懀恑偡傞婡擻偑偁傞丅

丂偦偺僌儗僀儞僒僀僘偼70nm掱搙偱丄僺儏傾Cu偺僶儖僋偺2攞嫮偵摉偨傞4兪兌m偲偄偆掅掞峈偑摼傜傟傞丅傕偪傠傫丄奺庬婎斅偵懳偡傞枾拝惈傕椙岲偩丅幨恀12偼PEN僼傿儖儉忋偵僗僋儕乕儞報嶞偟偨僒儞僾儖偱丄報嶞捈屻偵斾傋摫懱張棟屻偼拑怓偵曄怓偟Cu宯攝慄偵側偭偰偄傞偙偲偑憐憸偱偒傞丅 僷儖僗岝傪徠幩偟偰儊僞儖僀儞僋傪幒壏從惉 丂偦偙偱丄僜乕僗/僪儗僀儞偵僫僲Ag傪梡偄偨僩僢僾僎乕僩宆P3HT桳婡僩儔儞僕僗僞傪嶌惢丅偦偺僉儍儕傾儌價儕僥傿偼10-2cm2/V偲P3HT僨僶僀僗偲偟偰崅偄抣偑摼傜傟偨丅偝傜偵丄僫僲Cu僀儞僋偵傕揔梡偱偒傞偙偲傪妋擣丅崱屻丄僾儕僇乕僒宯偺桳婡敿摫懱嵽椏偵傕揔梡偱偒傞偐帋偡梊掕偩丅 丂偪側傒偵丄偦偺尨棟偐傜僀儞僋偵娷傑傟傞僶僀儞僟側偳偑婎斅忋偵旘嶶偡傞偙偲偼旔偗傜傟側偄偨傔丄僷儖僗岝徠幩屻丄僄傾乕僫僀僼張棟偵傛偭偰偙偆偟偨巆熢傪彍嫀偡傞昁梫偑偁傞丅傑偨丄婥偵側傞壓抧傊偺枾拝惈偵偮偄偰偼傑偩僗僋儔僢僠僥僗僩側偳偼峴偭偰偄側偄偲偄偆丅

Si僀儞僋丒儁乕僗僩傪報嶞偟儗乕僓乕徠幩偱懡寢徎壔 丂僾儕儞僞僽儖TFT岦偗儅僥儕傾儖偱偼掗恖傕懚嵼姶傪屩帵丄撈帺偺Si僀儞僋丒儁乕僗僩傪徯夘偟偨丅棻宎悢nm偐傜悢廫nm偺僫僲Si僷僂僟乕傪僀儞僋丒儁乕僗僩壔偟偨傕偺偱丄屌宍惉暘斾傪20亾傑偱崅傔傞偙偲偑偱偒傞丅傑偨丄Si僷僂僟乕崌惉拞偵儃儘儞傗儕儞傪僪乕僾偟偰P宆壔丒N宆壔偱偒傞偺傕摿挜偱丄梟塼忬懺偱偼揧壛嵻傗暘嶶嵻儗僗偱挿婜曐懚偡傞偙偲偑壜擻丅巊梡僼儘乕偼奺庬報嶞朄偱婎斅忋偵報嶞偟偨屻丄從惉傑偨偼儗乕僓乕徠幩偟偰梟梈丒屌壔偡傞巇慻傒丅偙偺寢壥丄棻宎悢兪m偺懡寢徎枌偑摼傜傟傞丅偨偩丄捠忢偺從惉偺応崌丄1000亷嬤偔偺崅壏傪梫偡傞偨傔丄僾儕儞僞僽儖TFT梡搑偱偼僄僉僔儅儗乕僓乕側偳傪嬊強揑偵徠幩偟偰梟梈丒屌壔偡傞偙偲偵側傞丅幨恀13偼僔儕僐儞僂僃僴乕忋偵嶌惢偟偨TFT偱丄崱夞偼奜晹埾戸偵傛傝僐儞儀儞僔儑僫儖側僼僅僩儕僜偱Si妶惈憌傪僷僞乕僯儞僌偟偨丅 PI僼傿儖儉忋偵僟僀儗僋僩宍惉偟偨TFT偑搊応 丂戜榩偺Industrial Technology Research Institute(ITRI)傕僼儗僉僔僽儖TFT偱僩僺僢僋僗傪採嫙丅幨恀14偺傛偆偵丄億儕僀儈僪(PI)僼傿儖儉婎斅忋偵僟僀儗僋僩宍惉偟偨僼儗僉僔僽儖掅壏Poly-Si TFT傪揥帵偟偨丅僾儘僙僗壏搙偼儅僢僋僗450亷偱丄370亊470噊儅僓乕僈儔僗傪梡偄偰嶌惢偟偨丅ITRI偼偙偺僼儗僉僔僽儖TFT傪乽Flexible Universal Plane(FlexUP)乿偲柦柤丅僷僱儖帋嶌梡偲偟偰掅壏Poly-Si TFT偩偗偱側偔丄a-Si TFT丄ZnO宯巁壔暔TFT丄桳婡TFT傕僒儞僾儖弌壸壜擻偲偟偰偄傞丅 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella捠怣偼FPD仌PCB娭楢僯儏乕僗偺柍彏採嫙僐乕僫乕偱偡(僗僥儔丒僐乕億儗乕僔儑儞偑FPD傗PCB偦偺傕偺傪惢昳壔偟偰偄傞傢偗偱偼偁傝傑偣傫)丅 2)偙偺婰帠偼僗僥儔丒僐乕億儗乕僔儑儞 揹巕儊僨傿傾晹偑庢嵽偟偰婰帠壔偟偨傕偺偱偡丅 |

|