|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

nano tech 2011(2月16日~2月18日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2月16~18日、東京ビッグサイトで開かれた「nano tech 2011」。近年はCNT(カーボンナノチューブ)をはじめナノテクブームが下火になり低調ムードが否めなかったが、今回は大学や研究機関から画期的なテクノロジーが相次いで提案されるなど活況を呈した。おもなトピックスをピックアップする。 世界初の液体有機ELが登場 まずデバイス関連では、九州大学の最先端有機光エレクトロニクス研究センターがWhat's NEWを演出した。紹介したのは世界初の液体有機半導体、つまり液状の有機半導体を用いた有機EL。研究グループは09年に学会発表したが、試作デバイスを公開したのは初めてとみられる。

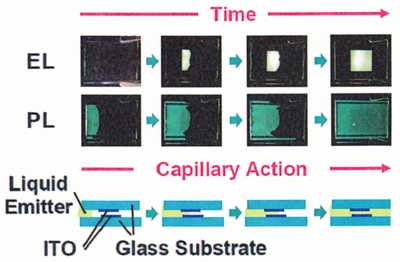

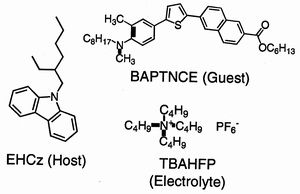

コンベンショナルな固体有機ELに比べ、①有機EL層が液体なので“フルフレキシブルディスプレイ”が実現する、②寿命を左右する有機層界面での劣化がない、③発光特性が低下したら、インクジェットプリンタのインクのように新しい液体有機半導体材料を注入すればよく、半永久的なデバイスが実現する、④有機EL層は数μmと厚いため電極ショートの危険が少ないほか、極薄膜を積層する必要がなく製造が容易、といったメリットがある。 液体有機半導体材料は図1のようにホストにEHCz(エチルヘキシルカルバゾール)、ゲストにBAPTNCEを使用。ITO透明電極付きアノード基板とITO膜付きカソード基板を5μm程度のセルギャップを介して貼り合わせた後、液体有機半導体材料を側面から注入するだけでデバイスが完成する。図2は液体有機半導体材料の注入フローとPL写真・EL写真で、液体有機半導体は毛細管現象によってセル内に広がり、これにともなってPL、ELとも発光領域が拡大するのがわかる。

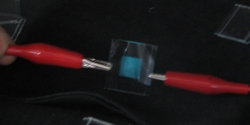

ブースでは緑色素子(10×10㎜)が発光するデモを敢行。もちろん、色純度、輝度とも不十分ながら緑色発光することが確認できた。また、分子構造は明らかにしなかったが、写真2のように赤色、青色材料も発掘済みで、UV励起によって鮮やかに発光するデモも敢行した。 気になる特性だが、09年に初めて作製した初期デバイスのパフォーマンスは実用化にはほど遠かったのが実情。そこで、コンベンショナルな固体有機ELのキャリアトランスポートレイヤー技術などを応用することにした。具体的には、アノード側のITO電極上にPEDOT/PSSホール注入層、カソード側のITO電極上に電解液に溶解しないTiO2ホールブロッキング層を挿入。さらに、液体有機半導体材料に電解質としてTBGFPを0.25wt%ドープした。この結果、外部量子効率は0.31%と10倍に向上するとともに、ピーク輝度も100cd/m2弱にアップした。 ただ、コンベンショナルな固体有機ELの技術を応用して多層化するとフルフレキシブル&ロングライフというアドバンテージが減殺される。このため、多層化をミニマム化して発光特性を高めることが今後の課題となる。 ITO/微細Au透明電極を用いてEC素子の特性を改善 電子ペーパーでは、産業技術総合研究所(産総研)がITO膜上に微細メタル配線をIJ(インクジェットプリンティング)印刷した透明電極を用いたエレクトロクロミック(EC)素子を紹介した。

いうまでもなく、EC素子の透過率を向上するには透明電極の可視光透過率を高くしなけれならない。その一方、大面積素子で速い応答速度を得るには電気抵抗を小さくする必要がある。透明電極として用いられるITOはメタルに比べ抵抗率が高いことから厚膜化するが、これにともない可視光透過率が低下するため、電気抵抗と透過率はトレードオフの関係となる。また、ITOはレアメタルであるInを含むため、コストや資源確保面でも懸念がある。

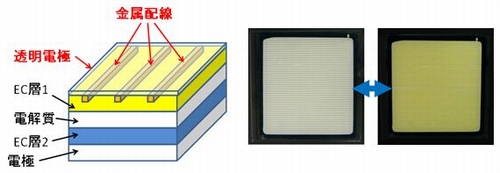

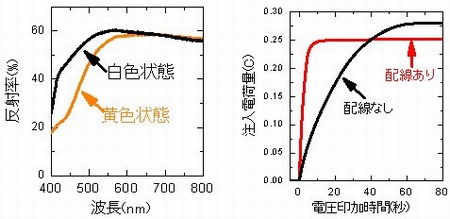

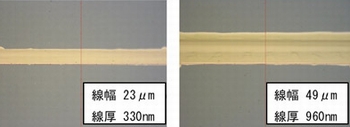

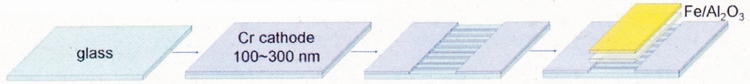

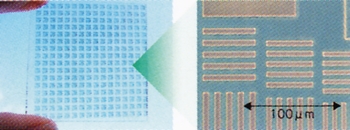

そこで、薄膜ITO膜上に微細メタル配線を印刷した透明電極を考案した。メタル配線は産総研技術移転ベンチャーであるSIJテクノロジがAuナノ粒子インクをスーパーインクジェット法で印刷。周知のように、スーパーインクジェット法は通常のインクジェット法に比べファインラインが印刷でき、今回は線幅20~50μm、膜厚数百nm~数μmのAu配線を印刷した。ITO膜の膜厚は20nmに設定。本来のシート抵抗値は約300Ω/□だが、線幅50μmのAu配線を1mmピッチで印刷することにより50Ω/□まで低抵抗化した。一般的にITO膜のシート抵抗値を50Ω/□にするには膜厚を50nm程度にする必要があり、メタル配線を積層することでITOの使用量を半分以下に減らせたわけである。 今回は透明電極にITO/微細メタル配線、EC層1にニッケル置換プルシアンブルー型錯体(Ni[Fe(CN)6]x)ナノ粒子、EC層2にプルシアンブルー(Fe[Fe(CN)6]x)ナノ粒子、電解質に白色顔料を混合したゲル電解質を用いて素子を作製。この結果、電極間に1.5V以下の電圧を印加すると図3のように黄色-白色と色変化が観察された。 図4のように白色表示時の反射率は最大60%以上、波長500~600nmの領域でも55%に達した。また、配線レス素子に比べ、色変化が終了するまでの応答速度も約1/8になった。さらに、1000回の動作後も大きな速度低下はみられなかった。 常圧&常温で高品位CNTエミッタを瞬時にダイレクト合成 従来、ナノテクの代名詞だったCNT関連では物質・材料研究機構のブースで東京大学が画期的なCNTフィールドエミッタ作製法を紹介した。 CNTエミッタを設けるカソード基板製造フローは図5の通りで、まずガラス基板上にCrなどのメタル膜をスパッタリング成膜する。次に、フォトリソでカソードライン本体、そしてカソードライン間に短冊状の微細スリットパターンを形成する。この後、Fe/Al2O3触媒をスパッタリング成膜し、フォトリソでパターニングする。この結果、カソードライン間を架橋する1μm以下の微細スリットパターン上だけに触媒が残る。続いて、常圧CVD装置内に基板をロードし、チャンバ内にC2H2+H2+Arガスを導入する。つまり、触媒を用いたCNT合成原理はコンベンショナルな熱CVD法と同じである。ここで大きく異なるのはカソードに30V程度のDC電圧を印加し、基板加熱レスでカソードのみを瞬間加熱することである。この結果、カソード上は瞬間的に1000℃クラスという高温に上昇し、ジュール熱によって触媒とC2H2が反応して触媒アイランド上にCNTが合成される仕組み。その合成時間はわずか1秒以下で、長さ数μmのCNTが垂直配向する形で成長する。

周知のように、基板上にCNTをダイレクト成長させるには基板を高温で加熱する必要があり、基板温度が低いとエミッション特性の高いダブルウォールCNT(DWCNT)やシングルウォールCNT(SWCNT)を生成することはできない。つまり、従来の方法ではガラス基板の使用を前提にした場合、DWCNTやSWCNTをダイレクト成長させることは不可能に近い。もちろん、仮に合成できたとしてもマルチウォールナノチューブ(MWCNT)も含め高さを数μmにするには数十分を要する。これに対し、今回のニュープロセスは超高速で、しかも局所加熱のためガラス基板に対する熱ダメージがほとんどない。つまり、安価なソーダライムガラスを用いることができる。さらに、MWCNTはもちろんのこと、DWCNTやSWCNTも基板上にダイレクト成膜できるわけである。

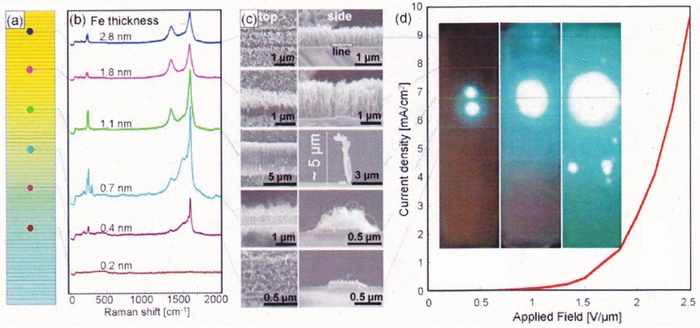

図6はAl2O3膜の膜厚を標準の20nmに固定し、Fe触媒の膜厚を変化させてCNTの成長の様子とフィールドエミッション像がどう変化するかを示したものである。Fe膜厚が薄いとCNTは垂直配向せずMWCNTになりやすい。一方、Fe膜厚が厚いと垂直配向したDWCNTやSWCNTが成長するが、成長密度が高くなるため成長形状はウォール状になる。これは、フィールドエミッションではCNT1本1本にかかる電界集中効果が低下することを意味する。実際、膜厚2.8nmと1.8nmでは良好なエミッションが得られなかった。これに対し、膜厚1.1nmではDWCNTやSWCNTが低密度で成長し、高輝度かつユニフォミティの高いエミッションが得られた。すなわち、Fe触媒の膜厚を変えるだけでCNTの径と密度を制御することができるわけである。 周知のように、近年、CNTをFEDやFEL(フィールドエミッションランプ)に用いようという動きは下火になっている。このCNTエミッタ形成法を用いれば、しきい値電界1V/μmクラスとエミッション特性の高いエミッタが比較的容易に形成できるだけに、超高輝度照明デバイスとしてFELが再び注目されることも十分考えられる。 塗るだけで配線パターンが得られるナノメタルインクが マテリアル関連で最大のインパクトを与えたのは、岡山大学 金原研究室の常温硬化型ナノメタルインクだった。つまり、このナノメタルインクをIJ法やスクリーン印刷法で印刷し大気中で自然乾燥させるだけで低抵抗配線が得られる。 常温乾燥を可能にしたのは、独自のπ電子系有機保護膜を用いたことにある。周知のように、一般的なナノメタルインクはナノメタル粒子に有機保護膜をつける。この結果、溶液やインク状態では凝集せずに独立分散状態を保つ。そして、基板に塗布後、焼成することによって有機保護膜が一部バーンアウトし、ナノメタル粒子同士が融着して膜となる。いうまでもなく、この有機保護膜のバーンアウト率が導電性を左右するため、比抵抗と焼成温度はトレードオフの関係になる。 これに対し、今回のナノメタルインクはπ電子系有機保護膜自体が導電性を有する。溶媒には水を使用し、塗布後も有機保護膜は基板上に残る。つまり、基板上でも水溶媒が揮発するだけでナノメタル粒子と有機保護膜は溶液中と同じ結合状態にある。上記のメカニズムは、基板を150℃で加熱しても比抵抗が上昇しないことで間接的に証明できる(もちろん、有機保護膜が完全にバーンアウトする高温で焼成すればメタルだけになり、ナノメタル粒子同士も融着して比抵抗は低下するが・・・・・・)。 まず合成したのが粒径約10nmのナノAuインクで、金属鉛の1/3に当たる7000S/cmと高い導電性が得られた。もちろん、研究室ではナノメタルパウダーの合成からすべて内製。気になる密着性もOHPシート上に印刷したサンプルではティッシュペーパーで擦っても剥がれないなど実用上問題ない。 ブースではIJ法でパターニングした顕微鏡写真をプロジェクタで紹介。さらに、別のブースに出展していた大阪大学 竹谷研究室はソース/ドレインにこのナノAu配線を用いたC8-BTBT単結晶有機トランジスタを紹介。有機トランジスタで世界最高レベルの5cm2/V・sというハイモビリティが得られたという。

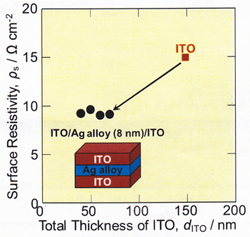

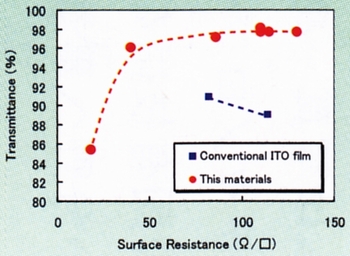

大面積基板にグラフェンを高速で成膜しポストITOに 古くて新しいナノ材料として再び注目を集めているグラフェンについては、産総研がポストITOを目指し大面積基板に対応可能なCVD合成法を紹介した。マイクロ波を照射してCVD成膜するマイクロ波CVD技術で、成膜温度を熱CVD法の1000℃クラスから200~300℃に低温化した。 オリジナル基板には市販の銅箔を使用。Arガス雰囲気のCVDチャンバ内にCH4ガスをパージし、2.45GHzのマイクロ波を照射することによりグラフェンを低温成膜した。成膜時間はわずか30~60秒である。この後、接着剤を介してプラスチックフィルムに接着した後、塩化第2鉄で銅箔を溶解し除去した。もちろん、グラフェンは耐溶剤性が高いため、塩化第2鉄エッチャントによるダメージはない。その膜特性だが、可視光透過率は76%、シート抵抗値は1k~4kΩ/□だった。ブースでは写真5のように大面積グラフェンシート、そして転写グラフェンを透明電極に用いた静電容量型タッチパネルを展示。タッチパネルをはじめとする高抵抗用途なら実用レベルにあることを示した。 レアメタル使用量削減の試みが活発に NEDO(新エネルギー・産業技術総合開発機構)のブースでは、“希少金属代替材料開発プロジェクト”の成果として東北大学やアルバックらの研究グループが省インジウムITOスパッタ薄膜技術を紹介した。まずはITO(35nm)/Ag合金(8nm)/ITO(35nm)というマルチレイヤーで、可視光透過率は92.7%(@550nm)とITO単体に比べわずかに低下するだけ。一方、シート抵抗値は9.1Ω/□で、ITO単膜(15Ω/□)に比べ大幅に低下した。最大の狙いであるIn使用量は72%削減でき、トータル膜厚も1/3近く薄膜化できるという。

さらに、プロジェクトの別の研究グループ(新潟大学、東北大学、産総研、三菱化学、パナソニック)は蛍光体におけるレアメタル使用量削減技術をアピールした。新たに開発したのはナノ細孔を有するサブミクロンシリカにTbやMnといったメタルをドープした発光シリカで、UV励起によって緑色や青色などの可視光を発色する。これを蛍光体としてではなく、蛍光体層の下部に設ける保護膜として用いる。一般的なシリカ保護膜ではプラズマ放電によって発生した紫外線が1~2割漏れるのに対し、この発光シリカは自らUV励起によって発光するため、その分、レアメタルベース蛍光体層の膜厚、つまり使用量を削減することができる。当面のターゲットは蛍光体の使用量がもっとも多い蛍光灯だが、LEDやPDPにも適用可能だという。 ガラス基板にCuをダイレクトメッキ成膜 一方、民間サイドでは富士フイルムがデバイス製造プロセス&材料でトピックスを連発した。ひとつは粗化処理レスで基材にダイレクトメッキ成膜できる技術で、まず独自開発した感光性ポリマーを基材に塗布して金属捕獲層を形成する。続いて、パターニング用途ではUV露光~アルカリ現像によって金属捕獲層をパターニング。次に、市販の触媒材料を金属捕獲層上に選択的に塗布。この触媒層を核にしてCuを触媒上に無電解メッキ成膜する仕組み。つまり、独自の感光性ポリマーはフォトレジスト機能、触媒吸着機能、プラナリゼーション機能を兼ね備える。エポキシ樹脂やポリイミドといった有機系サブストレートはもちろんのこと、ガラスやセラミックスといったアンカー効果が得られない無機サブストレートにもダイレクトメッキ成膜できる。このため、FPCをはじめとする従来用途では工程削減効果が期待できる一方、ガラス基板上へのCu配線パターニングといった新たな用途にも展開できそうだ。

同社はポストITOとしてマル秘組成の透明導電材料も紹介。サブミクロン粒径の無機メタルと光硬化性ポリマーをコンバインドした感光性材料で、液状タイプに加えテープ状タイプも開発。塗布またはラミネート~UV露光~アルカリ現像といった一般的なフォトリソプロセスでパターニングできる。ITOに比べフレキシブル性が高いのが特徴で、図8のようにITO透明電極は数%ストレッチするとシート抵抗値が大きく上昇するのに対し、30%ストレッチしてもシート抵抗値は5%程度に過ぎない。 無機&有機ハイブリッドフィルムで熱膨張係数を20ppm/℃に フレキシブルデバイス用サブストレートは住友ベークライトとチッソがNEDOのブースでそれぞれ有機・無機ハイブリッド型プラスチックフィルムを展示した。

注目はチッソのダブルデッカー型シルセスキオキサンを用いたハイブリッドフィルム「Sila-DECフィルム」で、表1のようにCタイプの熱膨張係数はわずか20ppm/℃(@50~150℃)に過ぎない。もちろんハイブリッドフィルムだけに耐熱性も高く、a-TFTならば既存のプロセス温度を大幅に変更する必要がない。生産性を高めるため、日本電子精機がフィルム製造用のRoll to Roll対応装置を製作。マックス400㎜幅までRoll to Roll形状で出荷可能だという。ブースでは、写真10のようにナノAgインクをIJ印刷したサンプルを展示。フレキシブルデバイスやプリンタブルデバイスに最適なことをアピールしていた。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |