|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

PV Japan 2010(6月30日~7月2日) |

||||||||||||||||||||||

6月30日から7月2日、横浜パシフィコで開かれた「PV Japan 2010」。色素増感太陽電池、有機薄膜太陽電池といった有機系太陽電池を中心にトピックスをレポートする。 TiO2パウダーを加圧法で常温焼結しフレキシブル色素増感太陽電池を

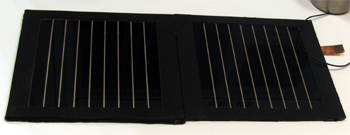

まず色素増感太陽電池だが、東京理科大学荒川研究室は100×100㎜サイズの色素増感太陽電池を展示した。色素にN719とブラックダイを用いた二つのサンプルを公開。光電変換効率は8.3%と実用レベルをマーク。気になる寿命も電解質溶媒にコンベンショナルなアセトニトリルに代わって高沸点溶媒を用いることにより、85℃加速試験で500時間以上が得られた。 上記はサブストレートにガラス基板を用いたデバイスだが、パネル展示では100×100㎜のプラスチックフィルムサブストレート製フレキシブル色素増感太陽電池も紹介。周知のようにプラスチックサブストレート製色素増感太陽電池ではナノサイズTiO2ペーストの焼成温度がネックになるため、プレスして常温焼結するニュープロセスを開発。具体的には、ナノサイズTiO2パウダーを水で分散したバインダフリーのペーストをITO膜付きフィルム上に塗布した後、圧力10MPa程度でプレスして常温焼結させる仕組み。そのメカニズムから膜厚は24μm程度と薄く色素の吸着量が少ないいため、光電変換効率は4%とガラスデバイスには劣るものの、プラスチック基板製色素増感太陽電池では最高クラスを達成。モバイル機器向けとして有望なことを再認識させた。

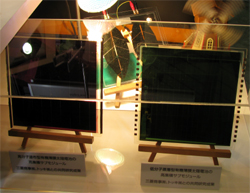

A4サイズの大型色素増感太陽電池も 大日本印刷はA4サイズの大型色素増感太陽電池を披露。サブストレートにPETフィルムまたはPENフィルムを用いることにより厚さ0.45㎜、重さ32gに薄型軽量化した。ただ、光電変換効率は2.9%と実用レベルにはほど遠い状況。一方、耐久性は65℃環境で1000時間後の効率低下は20%と比較的高く、近い将来、色素増感太陽電池モジュールとして量産可能なことを強調していた。 有機薄膜太陽電池は高分子塗布型が有望? 他方、有機薄膜太陽電池では産業技術総合研究所(産総研)が200×200㎜サイズの低分子蒸着型デバイスと高分子塗布型デバイスを公開した。前者はp-i-nバルクヘテロ積層型、後者はp型半導体であるP3HTとn型半導体であるPCBMを溶媒中に分散したバルクヘテロ接合型で、どちらも事業化推進パートナーである三菱商事、トッキと共同開発した。ただ、光電変換効率を含めたスペックは明らかにせず、その実用化時期はイメージできなかった。 逆構造素子で耐久性を劇的に改善

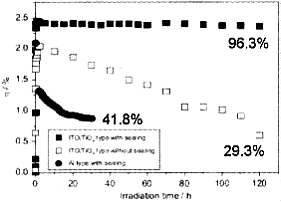

これに対し、ユニークな有機薄膜太陽電池を紹介したのが金沢大学とイデアルスター。周知のように、一般的な有機薄膜太陽電池は透明アノード/ホールバッファ層/有機半導体層/電子バッファ層/メタルカソードという構成だが、透明カソード(ITO)/電子バッファ層(TiOx)/有機半導体層(PCBM:P3HT)/ホールバッファ層(PEDOT:PSS)/メタルアノードという逆構造デバイスを提案。有機薄膜太陽電池にとって最大の課題である耐久性を高めるためで、メタルアノードには腐食が懸念されるAlに代わってAuを用いた。また、TiOxはゾルゲル法を用いて低温焼成し、PCBM:P3HT高分子発光層は有機溶媒、PEDOT:PSSホールバッファ層は水溶媒を用いていずれもウェット法で形成した。気になる光電変換効率は3.21~3.81%。図1は光連続照射による信頼性評価結果で、Alカソードを用いた封止デバイスは30時間後に効率が41.8%に低下したのに対し、封止レスの逆構造デバイスは120時間後でも効率は29.3%に低下したに過ぎなかった。また、封止済みの逆構造デバイスは120時間後でも効率低下はわずか3.7%だった。

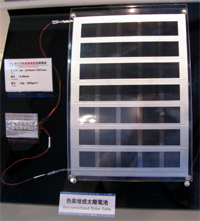

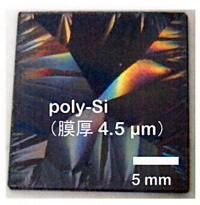

Roll to Roll対応ラインでフレキシブル色素増感太陽電池を 有機系太陽電池の製造インフラでは、日立造船とペクセル・テクノロジーズがフレキシブル色素増感太陽電池用製造システムを共同開発することを発表。TiO2ペーストやPd系触媒の印刷から表面処理、色素浸漬、シール層形成、保護シートラミネートといった一連の工程をRoll to Rollで高速処理するイメージで、2年後をメドにパイロット装置を製作。日立造船は量産システムを、ペクセルは保有技術や材料を太陽電池メーカーに供給する方向だという。 フラッシュランプアニールでPoly-Si化 薄膜太陽電池や低温Poly-Si TFT向けとしてユニークなPoly-Si化方法を紹介したのが北陸先端科学技術大学院大学(JAIST)。金属触媒ワイヤーを用いたCat-CVD法でa-Siプリカーサ膜を成膜した後、Xeフラッシュランプによって瞬間アニールしてPoly-Si化する仕組みで、照射時間は1~25msecと極短時間であるため基板や上部構造物に熱ダメージを与えずにPoly-Si化できる。

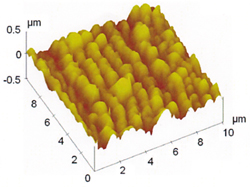

ユニークなのは、写真6、7のようにグレインは数百nmピッチの周期凹凸構造を有するテクスチャー構造であること。つまり、ITOなどの反射防止膜を設けなくても反射防止機能が得られる。研究グループではこのPoly-Si膜を用いたp-i-n接合型薄膜太陽電池を作製し動作することを確認。光電変換効率は数%と不十分だが、デバイス構造やプロセス条件を最適化すれば実用可能なことを示した。 ちなみに、Cat-CVD法でa-Siプリカーサ膜を成膜すると元来水素残留量が少ないため脱水素化処理が不要で、アズデポ後にPoly-Si化することができる。実際、フラッシュランプアニールによる結晶化時にも水素が脱離せず、残留した水素を欠陥ターミネートに利用することができる。 |

||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |