|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

PV EXPO 2010(3月3~5日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

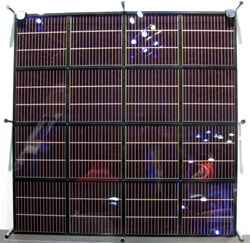

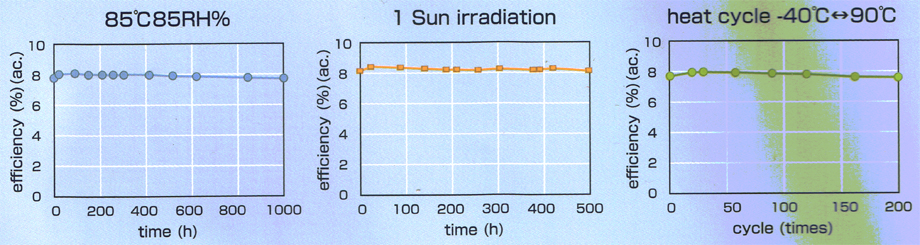

3月3~5日、東京ビッグサイトで開かれた「PV EXPO 2010」。昨今の太陽電池ブームを反映してか、会場は活況を呈し、午後になると身動きもままならないほどの混雑ぶりだった。全体的にはシリコン太陽電池は変換効率が向上するなど技術開発が進む一方、薄膜太陽電池は停滞。むしろCIGS系化合物太陽電池で量産ムードが盛り上がってきた印象を受けた。ここでは、これらに次ぐ次世代太陽電池である色素増感太陽電池と有機薄膜太陽電池のトピックスをダイジェストする。 色素増感太陽電池では、なんといってもフジクラが圧倒的な存在感を示した。公開したのは、ナノサイズTiO2多孔質膜に増感色素を吸着させたいわゆるグレッツェルセル。透明電極付き基板にAg電極、保護層、ナノTiO2多孔質膜をスクリーン印刷法で形成した後、N719などの増感色素をTiO2の表面に吸着。Pt対極電極付き基板と貼り合わせ、ヨウ素電解液を注入した。 そのスペックだが、200×200㎜モジュールで変換効率7.6%を達成。これは世界最高クラスに当たる。また、色素増感太陽電池ならではという入射光強度依存性が小さい点をアピール。すなわち、シリコン太陽電池は天気によって変換効率が大きく左右されるのに対し、色素増感太陽電池は曇天など入射光強度が小さくてもさほど変換効率が低下しない。具体的なデータとしてソーラーシミュレーターで計算した変換効率を100とすると実際の変換効率は晴天時で110、曇天時で130となった。このため、a-Si/μC-Si薄膜太陽電池と遜色ないという。 今回のデモではオリジナルテクノロジーも披露した。ひとつは大型化対応技術で、前面基板の表面に集電配線を形成。この結果、内部抵抗が低下し大電流が取り出せるようになった。もうひとつは色素増感太陽電池にとって最大の課題である信頼性確保で、電解液に不揮発性のイオン液体を用いることによって耐久性を向上。図1のように85℃、85%RH環境で1000時間発電しても変換効率はわずかに低下するだけと、JIS耐久試験をクリア。信頼性の面でも実用レベルに達しつつあることを示した。

色素増感太陽電池はカラフル化も容易

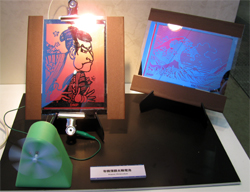

一方、桐蔭大学発のベンチャー企業「ペクセル・テクノロジーズ」はPEN(ポリエチレンナフタレート)フィルム上に作製した色素増感太陽電池を公開。写真2のように発電した電力で鉄道模型を走らせるデモを敢行した。ただ、変換効率は3~5%とまだ低い。また、寿命も半年から数年と正確には評価できていないという。このため、製品化は「近い将来」と述べるにとどまり、あと1~2年かかるという印象を受けた。 同社のブースでは、台湾のPCBメーカー「Tripod Technology」がガラス基板製色素増感太陽電池を披露。写真3のように、色素を変更することによりカラフルモデルも容易なことを誇示した。同社は昨年、色素増感太陽電池の試作ラインを導入したが、ペクセルとの関係については「技術協力しているが、事業化ベースでのアライアンスは未定」だという。

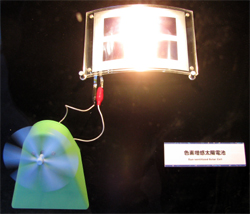

大日本印刷も色素増感太陽電池を初公開 大日本印刷も今回初めて色素増感太陽電池を公開、写真4のように発電した電力でプロペラを回すデモを敢行した。デバイス構造は一般的なグレッツェルセルだが、サブストレートにはプラスチックフィルムを使用。写真4のようにフレキシブル性をアピールした。ただ、変換効率は2.8%と低めだ。この点について説明員は「プラスチックフィルムを用いるため焼成温度に制約があり、変換効率は低くなる。ガラス基板を用いれば1.5倍程度になる」と説明。そのメカニズムは明らかにしなかったが、ナノサイズTiO2多孔質膜の焼成温度を低温化すると吸着される色素量が減って効率が低下することを示唆した。また、信頼性に関しては「65℃環境で1000時間後、変換効率は2割ほど低下する」とコメント。デバイス自体はまだ開発途上にあることを感じさせた。 新たなTiO2粒子合成法で変換効率を改善

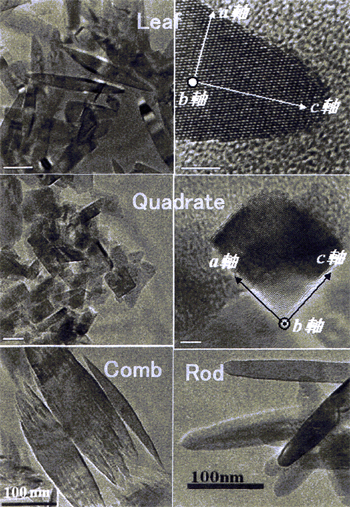

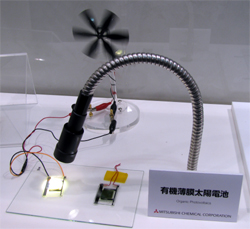

大学の研究発表を集めたアカデミックコーナーでは、香川大学が色素増感太陽電池向けとしてユニークなTiO2ナノ粒子合成法を紹介した。層状チタン酸ナノシートを圧力をかけながら水熱処理してナノサイズTiO2粒子を合成するもので、100~150℃という低温で合成できる。このTiO2ナノ粒子はアナターゼ結晶構造の(010)結晶面を多く露出するという特徴があり、この結果、増感色素の吸着量が一般的なTiO2ナノ粒子に比べ4倍になるという。 粒子形状や粒径もph、処理温度、処理時間などによって制御でき、写真5のようにリーフ形状、正方形状、ロッド形状粒子を合成することに成功。その特性を評価したところ、ロッド状粒子を用いると、色素吸着量がもっとも高くなった。ただ、ロッド状粒子は粒径30nmクラスと比較的大きいため、正方形状粒子やリーフ状粒子と混合してポーラス膜にしたところ、変換効率7.44~7.74%が得られた。 三菱化学は世界最高効率の有機薄膜太陽電池を 今回、色素増感太陽電池以上の存在感を示したのが有機薄膜太陽電池。このフィールドではデバイスメーカーとして名乗りを挙げている三菱化学は、写真6のようにスライドガラスという小型サンプルながらプロペラを回すことに成功。世界最高の変換効率5.9%を達成したことを誇示した。 デバイス構造はITOアノード/ホールバッファ層/p半導体層/i半導体層/n半導体層/電子バッファ層/Alカソードというp-i-n接合型で、ホールバッファ層と半導体層はスピンコート法で形成した。差別化ポイントは独自マテリアルのp型半導体材料、ベンゾポリフィリン(BP)を用いこと。BPは低分子材料だが各種溶媒に溶解するのが特徴で、焼成後は各種溶媒に対して高い耐薬品性が得られる。このため、上層であるn型材料を塗布する際にも溶剤選択肢が広がる。実際、3層とも同一溶媒を使用。BPをp層とi層に、フラーレン誘導体をi層とn層に用いた。つまり、i層はBPとフラーレン誘導体を混合して塗布した。

その特性はIsc(短絡電流)が11.3mA/cm2、Voc(開放電圧)が0.81V、フィルファクターが0.64で、上記のような高効率が得られた。気になる信頼性についても乾燥材を充填したガラスキャップで封止することにより、「加速試験では5~10年もつ」と問題ないという。 今後のロードマップもチャレンジングで、1~2年後に変換効率10%、2015年にはタンデム化によって15%を目指す。つまり、BPの吸収波長(300~720nm)では吸収できない長波長側に吸収スペクトルを持つ半導体材料を用いてタンデム化する方針だ。 塗布型有機薄膜太陽電池でまずはインドア用途を開拓 前記のように、大日本印刷は今回色素増感太陽電池に加え、有機薄膜太陽電池も初めて公開した。デバイス構造はITOアノード/ホール輸送層/バルクヘテロ接合高分子半導体層/電子バッファ層/Alカソードというバルクヘテロ接合型。つまり、π共役系のp型半導体ポリマーとn型半導体ポリマーを混合して印刷した。その他のレイヤーは真空蒸着したが、将来的にはオールウェットプロセスで作製する考えだ。試作したのはガラス製サンプルとPENフィルム製サンプルで、気になる変換効率は前者で4.1%。

写真7はA5サイズクラスのサンプルで、ITOアノードをあらかじめフォトリソでパターニングすることによって、発電しながらディスプレイのようにイメージングできることを示した。寿命については「明確に評価していないものの、きちんと封止すれば実用的な寿命が確保できる。本来、有機ELと違い、欠陥がひとつでもあったらNGというデバイスではないため、寿命はさほど問題にはならない」とコメント。色素増感太陽電池と同様、当面はパソコン、ポスター、カーテン、床材、家具、toy、ブラインド、照明、壁紙といったインドアアプリケーションを目指すが、ファイナルターゲットはやはり住宅をはじめとする民生用。このためには、プラスチックフィルム基板を用いたオールウェットデバイスを開発する必要があるとしている。 有機薄膜太陽電池がマーケットに登場

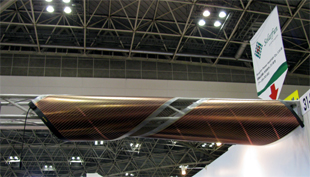

Konarkaの有機薄膜太陽電池「Power Plastic」はPETフィルムを用いたフレキシブルタイプで、詳細なテクノロジーは明らかにしなかったが、メタル電極/バルクヘテロ接合高分子半導体層/透明電極というシンプル構成だ。ポリマー半導体層はウェットプロセスで作製。封止もPETフィルムで固体封止する。効率は2~3%とまだ低いものの、表1のように小型から超大型まですでに10モデルをラインアップ。厚さは0.5㎜、寿命も3~5年だという。 有機薄膜太陽電池のアドバンテージである軽量・フレキシブル性を活かした用途開発でも先行しており、Konarkaとアライアンスし製品に仕上げるトッパン・フォームズは今回ブリーフケース、ポスター、リーフスタンドを展示。ポスターは有機薄膜太陽電池に加え、米SiPixの電子ペーパーや自社の高分子有機ELパネルを搭載した次世代モデルで、そのアイキャッチ効果は抜群だった。同社によると、日本では「FLEXOLAR」と名づけ、今夏から出荷を開始。最終製品は秋頃にマーケットに出る見通しだ。 周知のように、有機薄膜太陽電池はその効率、信頼性からマーケットに登場するまでにはまだ時間がかかるとみる向きが多かったが、今回のデモはそうした見方を一蹴。まず製品化で先行して存在感を高めて地位を不動のものにしておいてから、効率をはじめとするテクノロジーを高めよういう姿勢がみえた。総じて事業化に慎重な日本のデバイスメーカーでは敢行できない行動力といえ、こうしたスピーディな姿勢が新たなデバイスをマーケットに出す際に求められるのではないかとさえ思わされた。 いずれにしても今回のデモをみると、有機系太陽電池は既存のシリコン系太陽電池では想像できないさまざまなアプリケーションを予感させた。世界中でこうしたさまざまなアプリケーションに搭載されれば原発数基分に相当するかもしれない。大げさにいえば地球温暖化対策のカギを握るのは、用途が多彩な有機系太陽電池といえるのかもしれない。

参入ラッシュを呈してきたレーザー加工装置市場

インフラで目立ったのはレーザー加工装置・ユニット。いうまでもなくシリコン太陽電池のドリル加工やエッジアイソレーションから、薄膜太陽電池の透明電極、a-Si、マイクロクリスタルSi、CIGS半導体層、メタル電極のパターニングまで幅広い用途があり、爆発的にマーケット規模が拡大するためで、10社以上が装置・加工ユニットを紹介した。 そうしたなかプレゼンスを高めていたのが日立ビアメカニクス。What's NEWは薄膜太陽電池用レーザー加工装置「PVLシリーズ」で、1100×1400㎜基板に対応。レーザーはNd:YVO4基本波(1064nm)または532nmを使用。透明電極や半導体層をダイレクトレーザーエッチングできる。ブースでは、写真12のように透明電極をパターニングした1100×1400㎜ガラス基板を展示するなど効果的なデモを敢行していた。 色素増感太陽電池用の封止システムを提案 イクイップメント関連でユニークだったのが、センエンジニアリング/ランテクニカルサービスの色素増感太陽電池用封止システム。まだ色素増感太陽電池の封止方法は確立されていないため、ガラスシール封止と樹脂シール封止の二つに対応できるようシステムを構成。具体的には、グローブボックス内にシール材用ディスペンサユニット(2ヘッド)、スクリーン印刷ユニット、UVクリーナーを設置。フランジで接続する形で、その背面に両面基板貼り合わせ・プレスユニット、UV硬化ユニット、オーブン、CO2レーザー照射ユニットからなる封止装置を配置。ガラスフリットはディスペンサもしくはスクリーン印刷でダイレクトパターニングし、CO2レーザーを局所照射することによって溶融・固化させる。一方、エポキシ樹脂などの樹脂シール材はディスペンサでパターニングした後、UV硬化または熱硬化させる仕組み。グローブボックス~封止装置間には基板搬送ロボットとカセットを配置。このシステム1台で二つの封止方法がテストできる。当面の対応サイズは200×200㎜を想定しており、近くデモ装置の作製に着手する考えだ。 PDP用高歪点ガラスを太陽電池にも

マテリアル関連では、AGCが太陽電池用高耐熱性ガラス「PV200」を展示した。高温プロセスが必要なCIGS化合物太陽電池をメインターゲットにしており、表2のように歪点が570℃とソーダライムガラスに比べ59℃高いのが特徴。ガラス組成は明らかにしていないが、PDP用高歪点ガラス「PD-200」と同じと思われる。実際、ブースではPD-200の製品ラインアップである1.8㎜厚と2.8㎜厚を展示。もちろん、2000×2000㎜以上の超大型基板も製品化できる。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |