|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第39回インターネプコン・ジャパン(1月20~22日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

1月20~22日、東京ビッグサイトで開かれた「第40回インターネプコン・ジャパン/第12回半導体パッケージング技術展/第12回プリント配線板EXPO/第2回先端電子材料EXPO」。FPCやフレキシブルディスプレイ向け製造プロセスで目立っていたのがスクリーン印刷で、プリンタブルエレクトロニクス向けとして完全に認知されてきたように感じた。その一方、追い上げられる立場のフォトリソプロセス関連では目立ったデモがほとんどなく、話題性に乏しい印象が否めなかった。独断と偏見でトピックスをダイジェストする。

まずフォトリソ関連では、東洋精密工業が最新のレーザー描画装置を導入し、半導体用レチクル、MEMS、TFT向けとしてL&S=1μm/1μmの高精細フォトマスクを製品化すると宣言した。このレゾリューションではデファクトスタンダードである電子ビーム(EB)描画製フォトマスクの領域に侵攻する狙いで、とくにレーザー描画では斜線がクリアに描画できる点をアピール。フォトマスク単価もEB製に比べ1/2程度にコストダウンできるという。最大800×800㎜サイズまで対応可能で、石英サブストレートの場合、線幅精度は±0.1μm、ピッチ精度は±0.4μmとなっている。 オールスクリーン印刷で有機トランジスタを作製 スクリーンマスク関連では、今年も中沼アートスクリーンがスマッシュヒットを連発した。

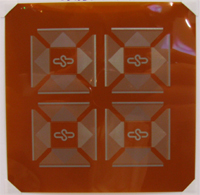

まず、ここにきて知名度も上がってきたプリンタブルエレクトロニクス向けではスクリーン印刷で配線などを作製したアンテナデバイス、有機トランジスタ、FPCを展示。有機トランジスタはPETフィルム上にAgゲート電極、ポリマーゲート絶縁膜、Agソース/ドレイン電極をすべてスクリーン印刷したもので、低温硬化型Agペーストを用いることにより焼成温度も120~140℃に抑制。有機トランジスタをオールスクリーン印刷で形成できることを実証した。一方、FPCサンプルは500メッシュスクリーンマスクを用いてポリイミドフィルム上にAgペーストを印刷したもので、線幅25μmというファインパターンが得られた。 同社はスクリーン印刷のさらなる微細化にもトライし、既存の感光性乳剤とは異なる新規ポリマーを用いたスクリーンマスクを開発。この新型スクリーンマスク(SUSメッシュ500)を用いてPETフィルムにAgペーストを印刷した電磁波シールドメッシュでは、線幅15μmというファインパターンを印刷することに成功した。

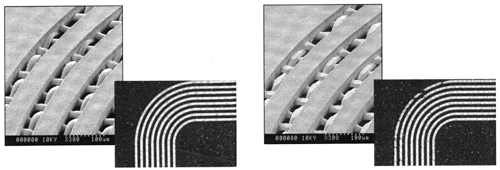

さらに、同社はワンサイドカレンダーメッシュと名づけたニュープロダクトも紹介。その名のようにメッシュの片面、つまり印刷面はカレンダー加工をせずに、スキージ面だけをカレンダー加工したメッシュである。周知のように、カレンダー加工には紗厚を薄くするとともにスキージの磨耗を低減するという役割があるが、同社によると印刷面のカレンダー加工はペーストが回り込みにくくなるため断線やピンホールが発生しやすくなるというデメリットがある。そこで、スキージ面だけをカレンダー加工し、スキージの磨耗低減と断線・ピンホールの抑制を両立させることにした。写真4はAgペースト印刷時の比較で、従来カレンダーメッシュを用いた印刷では断線や欠けが発生しているのに対し、ワンサイドカレンダーメッシュを用いた印刷ではこれらの欠陥が発生していないことがわかる。 NBCメッシュテックがメタルメッシュスクリーンマスクも製品化

一方、スーパー繊維メッシュスクリーンマスク「V-Screen」など合成繊維メッシュスクリーンメーカーとして知られるNBCメッシュテックは今回初めてメタルメッシュスクリーンマスクを披露。今後、この分野にもテリトリーを広げる姿勢を鮮明にした。 展示したのは、印刷パターン部に独自のタングステン(W)メッシュ、外周部にV-Screenを用いた「W-40 385-15」。パターン部に一般的なSUSではなくWを用いたのはより強度を高めるため。また、外周部にV-Screenを用いたのはスクリーン自体の強度を高め、高粘度ペーストの印刷で必要とされるワイドクリアランスで印刷できるようにするため。ブースでは、W-40 385-15(フレームサイズ320×320㎜)を用いてグリーンシート上にAgペーストを印刷したサンプルも展示。L&S=30μm/30μmというファインパターンが得られることを誇示していた。 フレキシブルサブストレート向けでロータリースクリーン印刷が急浮上 今回、スクリーン印刷で新たな潮流として浮上してきたのがロータリースクリーン印刷。円筒状のギアにロータリースクリーンマスクをセットし、その内側からペーストをスキージングして転写・印刷する仕組みで、プラスチックフィルムやメタル箔といったフレキシブルサブストレートに高速で印刷できるというメリットがある。

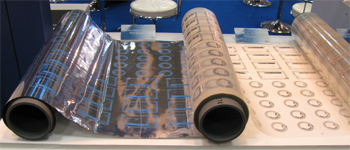

元来、ロータリースクリーンマスクは海外メーカーからNi電鋳メッシュを用いたものが製品化されているが、納期や精度面で問題があり、ロータリースクリーン印刷の採用が進まない原因となっていた。そこで、ソノコムはフラットスクリーンマスクと同様、SUSメッシュとエマルジョン乳剤を組み合わせたロータリースクリーンマスクを開発。これに合わせ印刷機メーカー大手のニューロング精密工業もRoll to Roll対応ロータリースクリーン印刷機「LS-500NR(508㎜幅対応)」をリリース。ここにきて一躍ロータリースクリーン印刷の存在感を高めた格好。 両社が展示したのはPETフィルムに低温焼成型Agペーストをダイレクト印刷したICカードサンプル、そしてAl膜付きPETフィルムにエッチングレジストインクをスクリーン印刷したICカードサンプル。どちらもSUS325メッシュ(ワイヤー径28μm)にNiを電鋳することで強度を高めたリジダイズドスクリーンマスクを用いて印刷した。ソノコムは「スクリーンマスク、スクリーン印刷機とも国産技術なのでスピーディー対応かつ高精度対応が可能」と説明。今後、フレキシブルデバイス業界ではロータリースクリーン印刷が普及する可能性が高まりそうだ。 スクリーン印刷で透明電極を

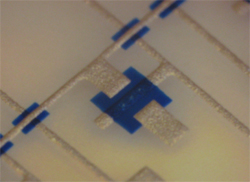

その一方で、ニューロング精密はスクリーン印刷ワールドを広げるため透明電極形成プロセスへの応用も提案。ひとつは、独Merckのエッチングレジスト「isishape」で、透明電極に用いる場合、ITO膜上にスクリーン印刷してマスキングパターンを形成した後、ウェットエッチングによってITO膜をパターニングし、最後に剥離する。写真7はisishape印刷後(左)とITOエッチング処理後(右)で、スクリーン印刷ながら線幅20~30μmのファインパターンが形成できる。 もうひとつは、ポストITOとして導電性ポリマーをダイレクト印刷するプロポーザル。こちらは独H.C.StarckのPEDOT/PSSペースト「CLEVIOS S V3」をリコメンド。周知のようにPEDOT/PSSの溶剤は水だが、これをプロピレングリコールに置換してスクリーン印刷できるようにした。粘度は15~200dPa・sと調整可能で、印刷後、130℃×10~20minで焼成すると700Ω/□クラスのシート抵抗値が得られる。ブースではL&S=70μm/70μmパターンを形成したガラス基板を展示。用途は無機ELディスプレイ・ランプ、タッチスクリーン、有機トランジスタなどの透明電極で、CLEVIOS S V3透明電極/ZnS発光層/BaTiO3誘電体層/Ag電極という構造の無機ELを試作。100~300Vで発光することを確認したという。 ナノCuペーストを配線材料に 他方、マイクロ・テックはフレキシブルデバイス用ダイレクト配線材料の本命とされるナノCu系ペーストをスクリーン印刷したサンプルを展示した。使用したのは旭硝子(AGC)のナノCu系ペーストで、フレームサイズ320×320㎜のスクリーンマスクを用いてセラミックス基板にL&S=30μm/30μmで印刷。大気雰囲気において150℃で低温焼成した。気になる導電性は30μΩ・cmで、樹脂が残存するポリマー型ペーストとしては使用できるといえそうだ。 スクリーン印刷で作製したCOFがPDPに量産採用

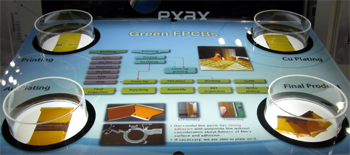

FPCというデバイス面では、韓国の材料・デバイスメーカー「exax」が強烈なインパクトを残した。展示したのは印刷用導電性ペースト「PRINTIER(プリンティア)-LHP-A」、COF(Chip on Film)をはじめとする各種FPC、RFIDタグなど。主力プロダクトのPRINTIER-LHP-Aは150℃×10minと低温・高速硬化ながら、硬化後には400℃クラスという耐熱性を誇る。また、上部にCuがメッキ成膜できる触媒機能も備える。 こうした特徴をより活かし付加価値をつけるため、近年、FPCなどのプリンテッドデバイス市場にも進出。とくに衝撃的だったのはPDP用COFで、ポリイミドフィルム上にPRINTIER-LHP-Aをスクリーン印刷した後、Cu膜をメッキ成膜。さらに、カバーレイレジストもスクリーン印刷したデバイスを展示した。そのデザインルールは線幅230μm、ピッチ460μmである。サプライズはすでにSamsung SDIのPDPに量産採用されていることで、従来のフォトエッチング製COFに比べ2割程度安いという。もちろん、PDPでの印刷COFの量産採用は世界初で、今後、より狭ピッチが求められるTFT-LCD向けも製品化する考えだ。 驚異の低熱膨張透明フィルムが

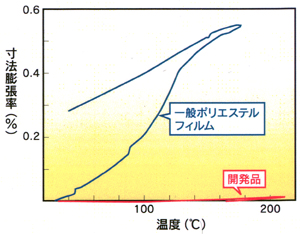

マテリアル関連では、カネカの高寸法安定透明フィルムが圧倒的な存在感を示した。近年、フレキシブルディスプレイ向けとして耐熱性の高い透明プラスチックフィルムが相次いで開発されているが、可視光透過率と耐熱性はノープロブレムながら、ガラス並みの低線膨張特性はいまだに得られていない。いうまでもなく、サブストレート自体の線膨張係数が高いと上部に成膜されるレイヤーとのパターンずれや剥離リスクが高まるため、量産採用の最大のネックとなっている。 こうした問題を解消したのが同社の高寸法安定透明フィルム。組成はマル秘ながら、表1のように線膨張係数(100~200℃)はわずか0.3ppm/℃とノンアルカリガラス(3ppm/℃)を下回る。また、ニーズ次第で線膨張係数をコンマppm/℃から40ppm/℃と制御することもできる。このため、DLC(1ppm/℃)、SiOxNy(3ppm/℃)、Si(3ppm/℃)、IZGO(<10ppm/℃)、Cu(17ppm/℃)、Al(25ppm/℃)、ITO(7ppm/℃)など上部に成膜される絶縁材料、半導体材料、配線材料に近い熱膨張特性が実現できる。図1のように熱に対する寸法安定性も高く300℃以上の耐熱性があり、さらに寸法変動ヒステリシスもきわめて小さい。もちろん、表1のように可視光透過率や耐薬品性もノープロブレムだ。写真10は50μm厚の300㎜幅フィルムで、すでにサンプル出荷中だという。 カネカが有機EL照明デバイスを製品化

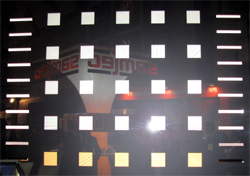

デバイス関連では、カネカが有機EL面光源でトピックスを提供した。展示したのは50×50㎜の青色、赤色、緑色、白色デバイスと180×180㎜の白色&青色デバイス。後者は大型のため、写真10のようにAl補助電極を設けて輝度均一性を確保した。アイテスの有機EL面光源事業を買収した成果で、すでに一般照明用としてサンプル出荷中。ただ、デバイス構造、そしてスペックも一切明らかにしなかったため、そのポテンシャルが高いかどうかはピンと来なかった。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |