|

STELLA捠怣偼噴僗僥儔丒僐乕億儗乕僔儑儞偑塣塩偟偰偄傑偡丅 |

PV JAPAN 2009(6寧24乣26擔) |

||||||||||||||||||||||||||

PV JAPAN 2009 桳婡懢梲揹抮偵庻柦夵慞偺挍偟偑 丂6寧24乣26擔丄枊挘儊僢僙偱奐偐傟偨乽PV JAPAN 2009乿丅揥帵夛応帺懱偼枊挘儊僢僙偺4乣6儂乕儖偲寛偟偰戝偒偔側偐偭偨偑丄嶐崱偺懢梲揹抮僽乕儉傪斀塮偟丄夛応偼梊憐傪忋夞傞崿嶨傇傝傪掓偟偰偄偨丅偙偙偱偼丄師悽戙懢梲揹抮偱偁傞桳婡懢梲揹抮傪拞怱偵儗億乕僩偡傞丅 丂崱夞偺PV JAPAN傪憤妵偡傞偲丄僔儕僐儞宯偱偼僄僱儖僊乕曄姺岠棪嫞憟偲僨僓僀儞嫞憟丄敄枌僔儕僐儞宯偱偼戝宆壔嫞憟偑儊僀儞僥乕儅偩偭偨傛偆偵姶偠偨丅慜幰偵偮偄偰偼嶰旽揹婡偑18.9亾丄嶰梞揹婡偑23亾偲偄偆崅岠棪傪屩帵丅傑偨丄僔儍乕僾傗僇僱僇偼攚柺偑摟偗偰尒偊傞僔乕僗儖乕僞僀僾傕揥帵偟傾僀僉儍僢僠岠壥傪崅傔偰偄偨丅屻幰偵娭偟偰偼僔儍乕僾傗僇僱僇丄偝傜偵暷Applied Materials傗傾儖僶僢僋偲偄偭偨僞乕儞僉乕憰抲儊乕僇乕偑1m傪墇偊傞挻戝宆敄枌懢梲揹抮傪揥帵丅傗偼傝僐僗僩僷僼僅乕儅儞僗側傜僔儕僐儞宯傛傝傕桪埵偲偄偆僀儊乕僕傪報徾偯偗偨丅傑偨丄CIGS(Cu-In-Ga-Se)傪偼偠傔偲偡傞壔崌暔宯傗敄枌僔儕僐儞宯偱偼僾儔僗僠僢僋僼傿儖儉傪梡偄偨僼儗僉僔僽儖懢梲揹抮偺弌揥偑憡師偖側偳丄怴偨側梡搑傪奐戱偟傛偆偲偄偆摦偒偑栚棫偭偰偄偨丅偨偩丄憤偠偰媄弍揑側愢柧偼彮側偔丄僥僋僲儘僕乕娭學偺僄僉僕價僔儑儞偲偄偆傛傝傕廧戭梡搑傪偼偠傔偲偡傞僐儞僔儏乕儅乕岦偗偺僄僉價僕僔儑儞偺惈奿偑嫮偄傛偆偵姶偠偨丅偙傟偼丄崱擭搙偐傜廧戭傊偺懢梲揹抮僔僗僥儉摫擖偵懳偡傞曗彆嬥惂搙偑暅妶偟偨偙偲偑戝偒偄傛偆偩丅 丂埲壓偱偼Stella捠怣偺撈抐偲曃尒偱師悽戙懢梲揹抮丄偲偔偵桳婡懢梲揹抮偺僩僺僢僋僗傪拞怱偵僺僢僋傾僢僾偡傞丅

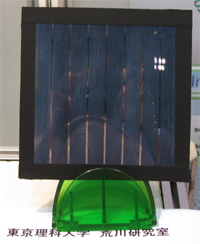

僾儗僗朄偵傛傝忢壏偱TiO2枌傪枌忬偵 丂僂僃僢僩僾儘僙僗偑懡梡偱偒埨壙偱僇儔僼儖側僨僶僀僗偑幚尰偡傞怓慺憹姶懢梲揹抮偱偼丄搶嫗棟壢戝妛 峳愳尋媶幒偑僩僺僢僋僗傪墘弌偟偨丅 丂僐儞儀儞僔儑僫儖側僌儗僢僣僃儖僙儖宆偱偼摟柧揹嬌忋偵僫僲僒僀僘TiO2儁乕僗僩傪揾晍偟丄從惉偟偨屻丄億乕儔僗壔偟偰Ru嶖懱怓慺傪媧拝偝偣傞偑丄堦斒揑偵TiO2枌偼400乣600亷偱崅壏從惉偡傞昁梫偑偁傞丅怓慺憹姶懢梲揹抮偑慱偭偰偄傞傾僾儕働乕僔儑儞偺傂偲偮偱偁傞儌僶僀儖梡搑偱偼僒僽僗僩儗乕僩偵敄偔偰寉偄僾儔僗僠僢僋僼傿儖儉傪梡偄傞偺偑朷傑偟偄偑丄偦偺懴擬惈偑嵦梡偺僱僢僋偵側偭偰偄傞丅偦偙偱丄摨尋媶幒偱偼PEN僼傿儖儉偵TiO2儁乕僗僩傪揾晍偟偨屻丄暔棟揑偵僾儗僗偡傞偙偲偵偟偨丅埑椡偼160MPa掱搙偱丄忢壏娐嫬偱傕1暘掱搙偱TiO2枌偑PEN僼傿儖儉偵枾拝偟僼傿儖儉壔偡傞偲偄偆丅偮傑傝丄僾儗僗偵傛偭偰僌儗僀儞偲僌儗僀儞傪梈拝偡傞丅婥偵側傞曄姺岠棪偼7.6亾傪儅乕僋丅偙傟偼TiO2儁乕僗僩傪崅壏從惉偟偨僈儔僗惢僨僶僀僗偵斾傋庒姳楎傞傕偺偺丄僾儔僗僠僢僋惢僨僶僀僗偱偼悽奅嵟崅偵摉偨傝丄億乕儔僗TiO2枌帺懱偼崅壏從惉枌偲傎傏摨偠摿惈偑弌偰偄傞偲傒偰偄傞丅 揹夝塼偵僀僆儞塼懱傪梡偄偰懴媣惈傪夵慞 丂堦曽丄嶻嬈媄弍憤崌尋媶強(嶻憤尋)偼怓慺憹姶懢梲揹抮偺嵟戝偺僂傿乕僋億僀儞僩偱偁傞庻柦(亖懴媣惈)偵偮偄偰怴偨側惉壥傪帵偟偨丅堦斒揑側怓慺憹姶懢梲揹抮偼揹夝塼偵傾僙僩僯僩儕儖側偳偺掅暒揰梟攠傪梡偄傞偨傔揹嬌偺晠怘偵傛傞庻柦掅壓

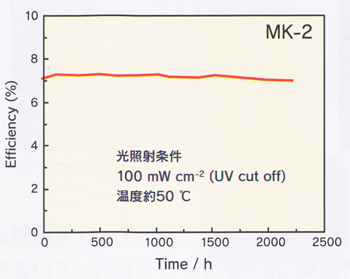

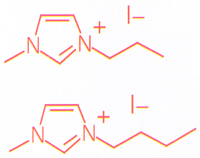

偑寽擮偝傟偰偄傞偨傔丄恾1偺僀僆儞塼懱傪揹夝塼偵巊梡丅偝傜偵丄崅壙偱帒尮揑屚妷傕寽擮偝傟傞Ru宯怓慺偵戙傢偭偰丄MK-2傗MK-14偲偄偭偨桳婡怓慺傪巊梡丅MK-2僨僶僀僗偱偼曄姺岠棪7.6亾偲斾妑揑崅偄抣傪幚尰丅偟偐偟丄摿昅偝傟傞偺偼偦偺懴媣惈偱丄恾2偺傛偆偵100mW/cm2傪徠幩偟偰傕2000帪娫埲忋宱夁偟偰傕曄姺岠棪偼傎偲傫偳曄壔偟側偐偭偨丅偙偺僥僗僩偼2200帪娫偱懪偪愗偭偨偑丄偙偺傑傑懕偗偰傕1枩帪娫僋儔僗傑偱偼曄姺岠棪偑傎偲傫偳掅壓偟側偄偲傒傜傟傞丅偪側傒偵丄傾僙僩僯僩儕儖傪揹夝塼偵梡偄偨応崌丄悢昐帪娫偱岠棪偼4亾埲壓偵掅壓偡傞偲偄偆丅 揹嬌丄桳婡憌傪儗乕僓乕偱僗僋儔僀僽偟偰桳婡敄枌懢梲揹抮傪戝宆壔 丂僆乕僈僯僢僋僜乕儔乕偱怓慺憹姶懢梲揹抮偲嫞崌娭學偵偁傞桳婡敄枌懢梲揹抮偱偼丄嶻憤尋偑What's NEW傪採嫙偟偨丅桳婡敄枌懢梲揹抮偼悢噊妏僒僀僘偲偄偆彫宆側傜傾僲乕僪丄桳婡憌丄僇僜乕僪偲傕儀僞偱偄偄偑丄戝宆壔偡傞偲傾僲乕僪偺掞峈偑戝偒偡偓偰敪擬偵傛傞揹婥僄僱儖僊乕儘僗偑偁傞偨傔丄嬌抂偵曄姺岠棪偑掅壓偡傞丅偙偺偨傔丄廬棃偼掅暘巕桳婡EL僨傿僗僾儗僀偱梡偄傜傟傞儊僞儖儅僗僋僗儖乕忲拝朄偵傛偭偰僷僞乕僯儞僌偟偰偄偨偑丄偙偺曽幃偱偼椉揹嬌偲桳婡憌偺傾儔僀儊儞僩偑擄偟偄偨傔丄儗乕僓乕偱抁嶜忬偵僇僢僩偡傞偙偲偵偟偨丅

丂帋嶌偟偨偺偼ITO傾僲乕僪/p宆敿摫懱憌(CuPc)/n宆敿摫懱憌(C60)/Al僇僜乕僪偲偄偆傕偭偲傕僔儞僾儖側pn愙崌掅暘巕慺巕偱丄僼僃儉僩昩儗乕僓乕傪徠幩偟偰ITO枌丄桳婡敿摫懱憌丄Al枌傪僗僋儔僀僽壛岺偟偨丅僗僋儔僀僽暆偼悢廫兪m偱丄僺僢僠偼10噊丅敄枌僔儕僐儞懢梲揹抮偲摨條丄偦傟偧傟偺儗僀儎乕傪悢廫兪m偢偮偢傜偟偰僗僋儔僀僽壛岺偟偨丅偙偺寢壥丄僨僶僀僗僒僀僘傪200亊200噊偵戝宆壔偟偰傕曄姺岠棪偑掅壓偟側偐偭偨丅側偍丄崱夞偼摨堦偺僼僃儉僩昩儗乕僓乕傪梡偄偨偑丄偙偺曽幃偱偼壓抧傊偺僟儊乕僕偑寽擮偝傟僾儘僙僗僂傿儞僪僂偑旕忢偵嫹偔側傞偙偲偐傜丄崱屻偼偦傟偧傟偺儗僀儎乕偵墳偠偨儗乕僓乕傪梡偄偰偄偔曽岦偩丅 丂偲偙傠偱丄桳婡敄枌懢梲揹抮傕庻柦偑栤戣帇偝傟偰偄傞偑丄桳婡EL僨僶僀僗偲摨條丄姡憞嵻傪愝偗偨僈儔僗僉儍僢僾偲僄億僉僔宯UV峝壔宆僔乕儖嵽偱晻巭偡傟偽嵟掅尷偺庻柦丄偮傑傝1擭掱搙偺庻柦偼妋曐偱偒傞壜擻惈偑崅偄偲偺偙偲丅 儅僀僋儘僋儕僗僞儖Si傪200亷埲壓偱CVD惉枌 丂惢憿僀儞僼儔娭楢偱偼丄恀嬻惉枌憰抲儀儞僠儍乕偺僙儖僶僢僋偑僀儞僷僋僩偺偁傞僨儌傪姼峴偟偨丅崅枾搙僾儔僘儅偑惗惉壜擻側ICP(Inductively Coupled Plasma)CVD憰抲傪僺乕傾乕儖偟偨傕偺偱丄僞儞僨儉宆敄枌懢梲揹抮偵昁恵偲偝傟傞儅僀僋儘僋儕僗僞儖僔儕僐儞(兪C-Si)傪僟僀儗僋僩惉枌偟偨億儕僀儈僪(PI)僼傿儖儉偲僈儔僗婎斅(370亊470噊)傪揥帵丅枌岤偼100nm偱丄僒僽儈僋儘儞僋儔僗偺僌儗僀儞偑摼傜傟傞丅嵟戝偺摿挜偼200亷埲壓偱掅壏惉枌偱偒傞偙偲偱丄惉枌儗乕僩傕50乣100nm/min偲斾妑揑懍偄丅傑偨丄僞儞僨儉宆偱兪C-Si偲慻傒崌傢偣傞a-Si枌傪忢壏偱ICP-CVD惉枌偟偨PET僼傿儖儉傕揥帵丅憰抲偼僈儔僗婎斅側偳偺僔乕僩僞僀僾偼400亊500噊丄僼傿儖儉岦偗偺Roll to Roll懳墳僞僀僾偼暆500噊偵懳墳壜擻偲側偭偰偄傞丅

丂ICP-CVD朄偼懢梲揹抮埲奜偵傕桳朷偱丄側偐偱傕桳婡EL僨僶僀僗傗揹巕儁乕僷乕側偳偺敄枌晻巭丒僈僗僶儕傾岦偗偲偟偰傕僺乕傾乕儖丅SiON枌傪枌岤200nm偱惉枌偟偨応崌丄5亊10-6g/m2/day(40亷丄90亾RH)偲崅偄悈忲婥僶儕傾惈偑摼傜傟傞丅幚嵺偵儐乕僓乕偑嶌惢偟偨椢怓桳婡EL慺巕傪SiON枌偱敄枌晻巭偟偰儔僀僼傪昡壙偟偨偲偙傠丄60亷丄90亾RH娐嫬偱傕1000帪娫埲忋宱夁偟偰傕僟乕僋僗億僢僩偑専弌偝傟側偐偭偨偲偄偆丅

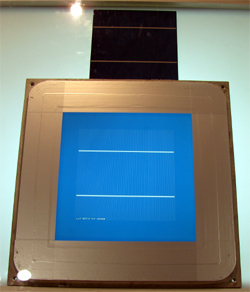

僗僋儕乕儞報嶞偱僼傿儞僈乕揹嬌傪宍惉 丂僔儕僐儞懢梲揹抮偺僼傿儞僈乕揹嬌宍惉朄偲偟偰帠幚忋偺僨僼傽僋僩僗僞儞僟乕僪偵側偭偰偄傞僗僋儕乕儞報嶞娭楢偱偼丄僗僋儕乕儞儅僗僋儊乕僇乕偺儉儔僇儈偑僨儌傪姼峴偟偨丅 丂揥帵偟偨偺偼僼儗乕儉僒僀僘356噊妏偺PET仌SUS僐儞價僱乕僔儑儞僗僋儕乕儞儅僗僋偱丄儚僀儎乕宎偼20兪m丄擕嵻岤偼15乣25兪m丅僗僋儕乕儞儊僢僔儏惢斉屻偵僒儞僪僽儔僗僩張棟偡傞偙偲偵傛偭偰儊僢僔儏昞柺偵墯撌傪偮偗偰姶岝惈擕嵻偲偺枾拝惈傪夵慞偡傞偲偲傕偵丄擕嵻業岝帪偺僴儗乕僔儑儞傪梷惂偟偨丅偙偺僗僋儕乕儞儅僗僋傪梡偄偰慄暆100兪m偺Ag儁乕僗僩傪僗僋儕乕儞報嶞偟偰僼傿儞僈乕揹嬌傪宍惉偟偨僔儕僐儞懢梲揹抮傕揥帵丅僼傿儞僈乕揹嬌傪愝偗傞偲Isc(抁棈揹棳枾搙)丄FF(僼傿儖僼傽僋僞乕)偲傕忋徃偟丄寢壥揑偵曄姺岠棪偑岦忋偡傞巇慻傒偩丅 丂慜婰偺傛偆偵偙偺僼傿乕儖僪偱偼儗僝儕儏乕僔儑儞丄僾儗僔僕儑儞偲傕偝傎偳栤傢傟側偄偨傔丄僗僋儕乕儞儅僗僋偵偲偭偰偼壙奿偲庻柦偑億僀儞僩偱丄懢梲揹抮儊乕僇乕偐傜偼1枩僔儑僢僩埲忋偺儘儞僌儔僀僼偑媮傔傜傟傞偲偄偆丅 ITO偲Ag傪僼儗僉僜報嶞偟偰儘乕僐僗僩壔 丂堦曽丄僼儗僉僜斉儊乕僇乕偺僐儉儔僥僢僋偼挻戝宆敄枌僔儕僐儞懢梲揹抮偺儘乕僐僗僩壔媄弍偲偟偰ITO傾僲乕僪偲儊僞儖曗彆揹嬌仌僶僢僼傽憌傪僼儗僉僜報嶞偡傞偙偲傪採埬偟偨丅 丂傑偢墱栰惢栻岺嬈偺僫僲僨傿僗僷乕ITO儁乕僗僩傪僼儗僉僜報嶞偟550亷偱從惉偟偨屻丄僴儕儅壔惉偺僫僲Ag儁乕僗僩傪僼儗

僉僜報嶞偟170亷亊30暘偱從惉偟偨僈儔僗婎斅僒儞僾儖傪揥帵丅ITO枌偺傒偺僒儞僾儖偼壜帇岝摟夁棪90亾埲忋偱丄2憌偺斾掞峈偼3亊10-6兌m丅僽乕僗偱偼1200亊1400噊偺戞5悽戙儅僓乕僈儔僗懳墳偺僼儗僉僜斉傕斺業丅TFT-LCD偺億儕僀儈僪攝岦枌岦偗偱懡偔偺弌壸幚愌偑偁傞偨傔丄2300亊2350噊僋儔僗偺戞8悽戙婎斅偵傕懳墳偱偒傞丅屄恖揑偵偼崅壙側僫僲儁乕僗僩傪巊梡偡傞偲偄偆揰偑婥偵側偭偨偑丄愢柧堳偼乽妋偐偵僫僲儁乕僗僩偼斾妑揑崅壙偩偑丄廬棃偺恀嬻惉枌亄儗乕僓乕僟僀儗僋僩僄僢僠儞僌朄偵斾傋傟偽戝暆偵儘乕僐僗僩壔偱偒傞乿偲斀榑偟偰偄偨丅

|

||||||||||||||||||||||||||

| REMARK 1)Stella捠怣偼FPD仌PCB娭楢僯儏乕僗偺柍彏採嫙僐乕僫乕偱偡(僗僥儔丒僐乕億儗乕僔儑儞偑FPD傗PCB偦偺傕偺傪惢昳壔偟偰偄傞傢偗偱偼偁傝傑偣傫)丅 2)偙偺婰帠偼僗僥儔丒僐乕億儗乕僔儑儞 揹巕儊僨傿傾晹偑庢嵽偟偰婰帠壔偟偨傕偺偱偡丅 |