|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

nano tech 2009/Convertech Japan 2009/新機能性材料展2009/プリンタブルエレクトロニクス2009(2月18日~2月20日) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2月18~20日、東京ビッグサイトで開かれた「nano tech 2009 国際ナノテクノロジー総合展・技術会議/Convertech Japan 2009/新機能性材料展2009/プリンタブルエレクトロニクス2009」。従来、nano techの主役はカーボンナノチューブ(CNT)やフラーレンといった印象が強かったが、近年はナノメタル材料のデモが活発化し、ナノカーボン材料からナノメタル材料へ主役が交代しつつある印象を受けた。今回初めて開催されたプリンタブルエレクトロニクスでは各種印刷技術のニュープローザルが続出。このフィールドではその名のとおり印刷がメイン工法になることを予感させた。 ネットワーク化AgをポストITOに 今回、もっとも目立っていたのはナノメタル材料だった。いうまでもなく、コンベンショナルなミクロンサイズ材料に比べそのアドバンテージは①粒子表面が活性であるため融点が降下し、低温焼結できる、②粒子自体がnmサイズであるためファインパターン化に有利で、とくに目詰まりが懸念されるインクジェットプリンティング(IJ)法にも対応できる、といった二点に大別される。つまり、プラスチックフィルムベースのフレキシブルデバイスやプリンタブルデバイスに適しており、これらのデバイス待望論にともなってメーカー各社が相次いで開発・製品化をアナウンスした格好だ。とくに他のメタルに比べ先行するナノAgに関しては20社以上がデモを敢行。フレキシブルデバイス向けの導電材料としてオーソライズされた格好だった。ただ、カタログやパネル展示を見る限り、各社とも比抵抗をはじめとするスペックはさほど変わらず、新鮮と感じるエキジビションは少なかった。逆説的にいえば、それだけナノAgは少なくとも展示会レベルではコモディティ化してきたともいえる。

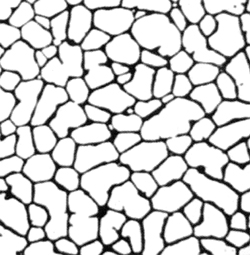

そうしたなか、ユニークなナノAgを3件クローズアップする。まずは米Cima Nanotechと戸田工業の合弁会社「トダ・シーマナノテクノロジー」と東レがアピールした自己組織化ナノAg「SANTE(Self Aligning Nanoparticle Technology for Electronics)」。SANTE自体は4~5年前に開発された材料で目新しくないが、ここにきて東レがプラスチックフィルム基板への塗布技術でアライアンスに参画。SANTEというプロダクトネームもつけられ採用機運が盛り上がってきたため、敢えて紹介する。 最大の特徴は、その名のとおり粒径50nm程度のナノAg粒子を分散したインクを基板上に塗布し150℃以下で低温焼成すると、写真1のようにAgが自己整合的にネットワーク化すること。そのメカニズムについてはノウハウが絡むらしく相変わらず未公表だったが、ネットワーク構造によってフレキシブル性が向上。曲げても断線しないという。もちろん、そのネットワーク構造からAgながら80~85%という高い透過率が得られる。シート抵抗値は1~50Ω/□とさまざまだが、Agとしては高め。つまり、メタル配線材料ではなく透明導電材料、ポストITOという位置づけだ。実際、トダ・シーマナノテク、東レともPETフィルム上にベタコートしたサンプルを展示。ITOより導電性、屈曲性が高いことをアピールしていた。ちなみに、現時点で自己組織化が確認されているのはPETフィルム上のみ。PETフィルムへの塗布を前提に材料・プロセスを開発してきたためで、PENフィルムやガラスといった他の基板を用いる場合はPETフィルムに塗布した膜を転写する。説明員からこれを聞いた瞬間、個人的には興味が半減したが、「今後、他の基板向けのニーズが増えてくれば材料・プロセスを開発する。PETフィルム以外にダイレクトコートできないわけではない」と反論していた。 焼成不要なナノAgインクが強烈なインパクトを

数あるナノAgで最大のインパクトを与えたのが三菱製紙。焼成不要のナノAgインクを開発したもので、IJ法などで印刷するだけで10-5~10-6Ω・cmという低抵抗膜が得られる。このため、配線プロセスの工程数も短縮でき、焼成収縮がない分だけナノAgの使用量も削減できる。 このクラスの低抵抗が焼成レスで得られるメカニズムについてはノウハウのため明らかにしなかったが、前処理として基板をある水系薬液によって表面処理することでナノAg粒子同士の融着を促進するイメージらしい。このため、このナノAgインク向けとして専用の耐水紙とPETフィルムも用意。ナノAgインクとセットで供給する。また、これら専用シート以外のサブストレートを用いる場合には独自開発した湿式処理法をリコメンド。上記の水系薬液を数十秒ディップし低温で乾燥する仕組みだ。 ブースでは市販のIJプリンターで紙に印刷したデモを敢行。印刷したAgパターンを手で擦っても剥がれないことを誇示していた。容易に想像できるように紙やフィルム上にはAgパターンだけでなく、一般的な顔料インクなどを印刷してバーコードを形成することも可能だ。さらに、印刷したAg配線を設けたサブストレートを直径5㎜曲げても断線しないなどフレキシブル性も備える。今回開発したのは溶媒に分散したIJ印刷用インクだが、今後、スクリーン印刷やフレキソ印刷といった他の印刷法向けのインクやペーストも開発する。なお、エレクトロニクスデバイス向けとして気になるマイグレーションについてはこれから評価する段階だという。 100℃焼成でナノAg並みの低抵抗配線が

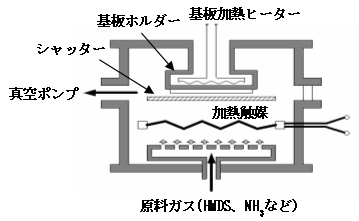

ナノAgではないが、ナノAgを用いるのと同様の低温焼結効果が得られるAgインクを紹介したのが大阪大学 菅沼研究室。 β-ケトカルボン酸銀を用いるもので、まずこの銀塩を溶剤に溶解して透明なインクを作製する。続いて、基板上にインクをIJ印刷し、100℃前後で低温焼成すると溶剤が揮発しAgだけが析出する仕組み。その比抵抗は10-6Ω・cmとナノAg膜に匹敵する。ブースでは、共同開発パートナーであるトッパン・フォームズがこのAgインクを紙上にIJ印刷した配線サンプル、そしてAg配線回路によって音声が録音・再生できる「しゃべレター」を展示。近く実用化されることを示した。 ナノCu膜をホットワイヤーCVDで還元処理しピュアCuに プラスチック基板を用いるフレキシブルデバイス用配線材料の本命、ナノCuインク・ペーストに関するトピックスもあった。 まずは九州工業大学 和泉研究室のナノCu膜還元技術。周知のようにCuは酸化しやすく、とくに粒子をナノサイズ化すると活性度が増すた

め、常温で容易に酸化する。いうまでもなく、酸化したCu配線は導電性が大幅に低下するため、基板上に配線として形成しても目的の電気特性が得られない。 そこで、考案したのがホットワイヤーCVD法を用いた還元法。具体的には、まずナノCuインク・ペーストをIJ法やスクリーン印刷法などでダイレクト印刷し、200℃以下で低温焼成する。この時点で大半のナノCu膜は酸化する。この後、ホットワイヤーCVD装置(一般的にはCat-CVDといった方がわかりやすいかもしれない)に基板をロードし、チャンバ内にH2ガスを導入して原子状水素を発生させてCu膜を還元処理する。図1のように1600℃程度に加熱されているW(タングステン)ワイヤー触媒によって還元しピュアCuにする仕組みで、基板自体は100℃以下と高温になることはない。処理時間は5~10分である。ブースではハリマ化成のナノCuインクをIJ印刷したサンプルを展示。還元前はほとんど導電性を示さないのに対し、還元後は8μΩ・cmと低抵抗が得られる。気になる密着性もテープ剥離テストやスクラッチテストでも剥がれず良好。ホットワイヤーCVD処理とプロセスステップは1工程増えるが、ナノCuの使いにくさを解消するという点では魅力的なプロポーザルに映った。 大気中でも酸化しないナノCuが出現 一方、大阪市立工業研究所は大気中でも酸化しないナノCu粒子・ペーストを紹介した。熱分解制御法によって作製したナノCu粒子で、平均粒径を8.6μmと比較的大きめにするとともに、凝集抑制のためにナノCuにつけた有機保護基を最

適化したのがポイント。この結果、大気中で36日放置しても酸化しない耐酸化性が得られる。このナノCuをペースト化しスクリーン印刷した際の特性が表1で、大気中焼成+N2/3%H2中焼成という2段階焼成で3~5μΩ・cmと高い導電性を示す。ナノメタルにしては焼成温度が高いが、ピーク温度保持時間を長くすれば300℃クラスにまで低温化でき、耐熱性の高いポリイミドフィルムなら適用可能なレベルになる。 金属性CNTの純度を高めて透明導電膜に 冒頭のように、従来ナノテクノロジーの主役だったCNT(カーボンナノチューブ)に関しては、エレクロニクス分野で予想以上に採用が進んでいないことを反映してか、総じてデモは低調で、What's NEWは少なかった。

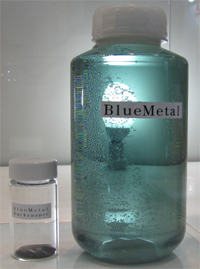

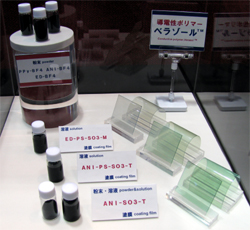

そんななか、存在感を放っていたのが名古屋大学発のベンチャー企業「名城ナノカーボン」。同社は毎年、nanotechで斬新なCNTプロダクトを紹介。今回の目玉は透明導電膜用CNT溶液「Blue Metal」。アーク放電法で作製したバルクSWNT(径1.4nm)を産業技術総合研究所が開発した金属性CNTと半導体性CNTの分離技術を用いて金属性CNTを抽出した溶液で、金属性CNTの含有率はバルクSWNTが30%程度であるのに対し95%以上に達する。このため、写真5のように界面活性剤を用いて分散溶液にすると青緑色になる。ポストITOとして透明導電膜に適しており、ブースではPETフィルムに塗布したサンプル(大同塗料製)を展示。可視光透過率は80%強で、透明導電膜が容易に作製できることを実証した。 ちなみに今回は紹介しなかったが、上記の分離技術を用いれば半導体性CNTインクも作製可能で、このケースではCNTトランジスタに有望なマテリアルになる。 ポストPEDOT/PSSを狙った導電性ポリマーも 無機導電材料以上にフレキシブルデバイスに適していると考えられるオーガニックポリマーでは、綜研化学が新たな導電性ポリマー「ベラゾート」をアピールした。

表2のようにアニリン系、チオフェン系、ピロール系をラインアップ。チオフェン系はパウダー状態で100S/cmとポリマーとしては高い導電性を示す。ただ、メタノール溶剤に分散した溶液状態では0.5S/cmと導電性は大幅に低下する。有機ELをはじめとするオーガニックデバイスでデファクトスタンダードの地位を確立しているPEDOT/PSS(ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸)に比べ酸性度が低いため、塗布・印刷装置のパーツに腐食性が求められないのが特徴だ。ブースでは、太陽電池向けを想定しFTO透明導電膜付きPETフィルム・ガラスにスピンコートしたサンプルを展示。写真7のように、フレキシブル化しても問題ないことを示した。ちなみに、電極用途以外では有機ELのホール注入材料としても有望だが、ホール注入特性についてはまだ評価していないとのこと。 オール印刷技術でCNTトランジスタを作製したものの・・・・・・ ナノマテリアルを用いたデバイスでは今年もCNTトランジスタが話題に。NECはオール印刷技術で作製したCNTトランジスタを披露した。昨年まではCNT半導体層をディスペンサ法、他の構造物をフォトリソで形成したサンプルを展示してきたが、今回はオールプリンティング技術を駆使してプリンタブルデバイスに格上げした格好だ。 ただ、そのディテールを聞くと画期的と感じなかったのが正直なところ。公開したのはコンベンショナルなボトムゲート型で、ゲート電極とソース/ドレイン電極にナノAgインク、ゲート絶縁膜に低温硬化型ポリイミド、半導体層に市販のシングルウォールカーボンナノチューブ(SWCNT)イ

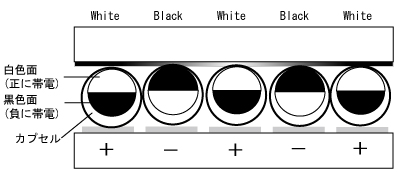

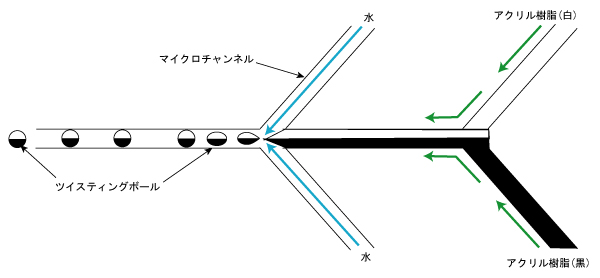

ンクを使用。全レイヤーをディスペンサ法でダイレクト描画し、焼成温度をマックス200℃に抑えた。つまり、印刷といってもディスペンサ法なので、トランジスタアレイを量産するのに適しているとはいえない。チャネル長は100μmで、ブースではポリイミドフィルム上に横6×縦6個のアレイを設けたサンプルを展示。気になるキャリアモビリティはノーコメント。つまり、チャネル長から考えてかなり低いとみられる。CNTトランジスタの最大の課題となっているON/OFF電流レシオも103と実用化にはほど遠いレベル。金属性CNTと半導体性CNTが混在したバルクCNTを用いているためで、金属性CNTを除去すればON/OFFレシオは改善するという。アプリケーションターゲットはRFIDやセンサーで、説明員は印刷によって材料使用量が削減できるエコロジー性を強調していた。 SWNTを水平方向に成長させてウルトラハイモビリティに 一方、富士通も九州大学などと共同開発したCNTトランジスタをビデオとパネル展示で紹介した。同じCNTトランジスタでも、こちらはフレキシブル&プリンタブルトランジスタではなく、シリコントランジスタや化合物トランジスタに代わる高性能トランジスタ。つまり、開発ターゲットがNECとは明らかに異なる。 オリジナルテクノロジーは、ソース~ドレイン間にSWNTを水平配向させたこと。つまり、SWNT1本1本が両電極間に流れるドレイン電流の経路となる。ゲート電極、ゲート絶縁膜、ソース/ドレインを形成したα-Al2O3基板を熱CVD装置内にロードし、CH4、H2をパージして基板温度900℃でCo系触媒からSWNTを水平方向に成長させる。つまり、ソース材料もしくはドレイン材料にCo系触媒材料をドープしておき、どちらか一方からCNTを水平方向に成長させる仕組み。容易に想像できるように、長さ(=チャネル長)はCVD処理時間によって制御できる。スイッチング速度がきわめて速く、ドライブ能力の高いトランジスタが実現でき、モビリティも6000~7000cm2/V・secと化合物トランジスタに近い値をマーク。ただ、こちらも金属性CNTと半導体性CNTが混在するため、ON/OFF電流レシオは公表できるほどのレベルに達していない。なお、α-Al2O3以外ではシリコンウェハー上にも作製可能だが、そのプロセス温度からフレキシブルデバイスはいうまでもなく、ガラス製デバイスにも適用できないといえる。 ツイストボール型電子ペーパーで大型用途を開拓 ディスプレイデバイスでも複数のトピックスがあった。まずは綜研化学で、独自開発したツイストボール型電子ペーパーを披露した。 その名のとおり、白と黒などツートーンに着色した粒子を用いる電子ペーパーで、一方の半球面をプラス、もう一方の半球面をマイナスに帯電させ、上下のITO透明電極に印加する電圧によってどちら一方を表示面側に向かせてその色を表示する。つまり、一般的な粒子移動型電子ペーパーは無数の黒色トナー・白色トナーを用いてこれらを表示面側・非表示面側のどちらかに集めて白黒を表示するのに対し、ツートン粒子を物理的に回転させることによって一方の色を表示する。粒径は約100μmで、図3のように独自開発したマイクロチャネル法によってツートーンボールにする。

他の電子ペーパーと比べ最大のアドバンテージはツイストボールの色を自在に設定できる点。つまり、ツイストボールの主要原料であるアクリル樹脂に添加する顔料や塗料の種類を変えれば黒と白だけでなく、青、赤、橙など多彩な色が表示できる。ブースでは写真9のようにライトブルーと白、写真10のように黒と白、赤と橙のツイストボールを用いたサンプルを展示、色のバリエーションが豊富なことをアピールしていた。 電子ペーパーの基本性能だが、メモリー性は1年以上、白色反射率は50%強、書き換え速度は1秒以内。もちろん、PETフィルムベースなのでフレキシブル性もある。ただ、写真でもわかるように色純度が低く、解像度も不十分だ。これは、ツイストボール自体の粒径が比較的大きいのに加え、電圧印加によって正常に反転していないツイストボールがあり背面側の色が透けてみえるため。また、そのメカニズムからグレースケール化するには面積階調という古典的かつ低精細な手法をとらざるを得ず、多階調化は困難といえる。 このため、e-bookやモバイル機器といった高精細アプリケーションには不向きで、交通標識、大型デジタル時計、インフォメーションボードといったラージサイズのローレゾリューション用途に適している。同社はITO電極/接着層/絶縁層/ツイストボール層/絶縁層/接着層/ITO電極という構成の加工フィルムを製造し、電機メーカーなどへ供給するというスキームで、今後、サンプル出荷を本格化する予定だ。 TecoがシースルータイプのCNT-FEDビルボードを公開

FEDでは今年もTeco Nanotech(台湾)が、背面が透けて見えるシースルータイプのFEDインジケーターを公開した。展示したのは3型セグメント駆動ブルーカラーパネル、3型ドットマトリクス駆動ブルーカラーパネル(48×16ドット)、8型ドットマトリクス駆動R/G/Bモノカラーパネル(32×32ドット)、18型ドットマトリクス駆動ブルーカラーパネル(128×32ドット)の4種類。情報表示ビルボードに加え、自動車のダッシュボードやGPSディスプレイなどのニッチ市場を開拓するという戦略だ。 パネルの構造だが、背面基板にカソードとMWCNTエミッタを形成。前面基板に設けた蛍光体層にCNTエミッタから電子を照射するというシンプルなダイオード構造である。つまり、アノード~カソード間のギャップが狭く1kV以下の加速電圧で電子ビームを引き出す低電圧型である。ローコスト化を図るため、プロセスフローはきわめてシンプルで、ITOアノードはスパッタリング成膜+フォトエッチング法で形成。ブラックマトリクス、蛍光体層、カソード、CNTエミッタ、隔壁、ボールスペーサーはすべてスクリーン印刷法で形成した。 自己組織化シリカボールをマスクにしてナノ回折アレイを形成

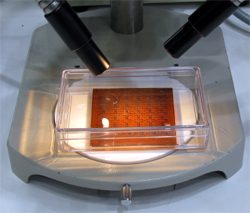

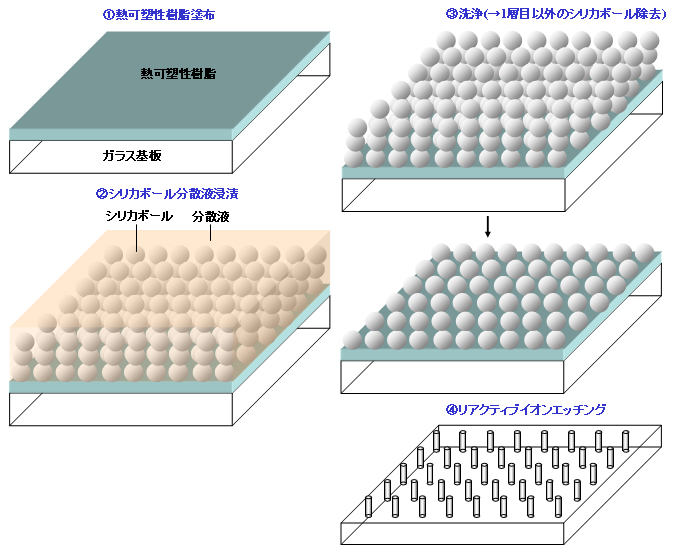

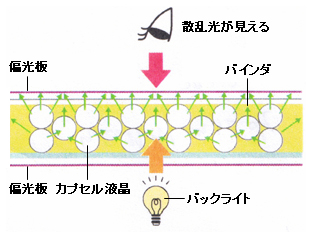

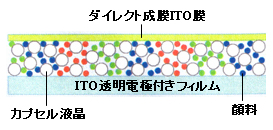

有機EL向けのテクノロジーはほとんどなかったなか、注目を集めたのが東芝のEL発光取り出し効率向上技術で、基板自体にナノ回折格子アレイパターンを形成することによって光取り出し効率を60%も高めることができる。 そのフローだが、図1のようにまずガラスなどの基板上に接着層として熱可塑性樹脂を塗布する。続いて、粒径数百nmのシリカボールを分散した溶液に基板を浸漬する。この後、基板を洗浄すると接着層の機能によって基板表層についたシリカボールだけが残る。これを自己組織化マスクとして用いて基板自体をリアクティブイオンエッチングする。この結果、基板上に幅、高さとも数百nmサイズの柱状アレイができる。このナノ回折アレイによって、これまで素子内に閉じ込められていたEL発光を屈折させて外部へ取り出す。公開したサンプルはナノ構造物の高さを440nm、配置ピッチを700nmに設定。この際、光取り出し効率が上記のように60%UPともっとも高い効果が得られた。シリカボールは再利用が可能で、TEOS(テトラエトキシシラン)とNH3(アンモニア)を混合して内製すれば比較的安価に製造できるという。 容易に想像できるように、東芝は有機ELディスプレイ向けでは関連会社の東芝松下ディスプレイテクノロジーに技術を供与。ただし、照明用有機EL面光源については他社へも供与する可能性を示唆した。 色鮮やかなフレキシブルLCDが LCD関連でのWhat's NEWは、なんといっても千葉大学 小関研究室のマイクロカプセル化液晶ディスプレイだった。 図5のように、液晶材料を径2μm程度のマイクロカプセルに内包。電圧印加によってカプセル内の液晶を配向させてバックライトからの光を透過または遮光する仕組みで、ビューワーはバックライトからの散乱光を見ることになる。このため、ラビング処理は不要だ。 作製方法はいたってシンプル。まずコンベンショナルなネマティック液晶を独自のオイルによってカプセル化しパウダーを作製する。これにRGB着色顔料、バインダー、溶剤などを加えてインク化し、ITO透明電極付きプラスチックフィルムにグラビア印刷する。これにより液晶セル部分が完成する。この後、ITO透明電極をダイレクトで真空成膜する。つまり、サブストレートは1枚でよく、固体ディスプレイであるため、通常のLCDでは不可欠なシール封止も不要だ。視野角も広く、その構造からフレキシブル化も容易。駆動電圧は通常のLCDと同じで、バックライト光の利用率もほぼ同じだ。

そのユニークなアイデアもさることながら、圧巻だったのはサンプルパネルの出来栄え。写真12のようにRGBそれぞれのモノカラーパネルを披露。曲面形状ディスプレイから円筒状のラウンドパネルディスプレイまで形状が自在なことをアピールした。カラーフィルター用顔料を用いているため色純度も高く、アイキャッチ効果は抜群だった。一般的に大学の研究室で作製したディスプレイサンプルは総じて完成度が低いが、今回のサンプルパネルは欠陥もほとんどなく、すぐにでも実用化できるレベルだった。今回はいわゆるセグメント駆動の固定表示パネルだが、もちろんRGB顔料含有インクをストライプ状にパターニングすればパッシブマトリクス駆動も可能だ。そこで、気になったのは中間調が表示できるかどうか。この点についてまだ動作を確認していないとのことだが、印加電圧の強度によってカプセル内の液晶配向度が制御できれば可能になる。 これでメモリー性があればインフォメーション&アドバタイジングディスプレイとしてベストだが、残念ながらメモリー性はない。バックライトを用いるため、ローパワーというわけでもないが、再三述べてきたようにその鮮やかさはインフォメーションディスプレイとして魅力的に感じた。 GZOは信頼性もノープロブレム LCD用マテリアルでは、高知工科大学がGaドープZnO(通称GZO)でインパクト抜群のデモを敢行した。GZO自体は以前からポストITOとして提案しており目新しくないが、今回はGZOをカラーフィルター基板側の対向電極に用いた3型QVGA a-Si TFT-LCDを披露。高知カシオが320×400㎜マザーガラス対応量産ラインで試作したもので、GZO膜はコンベンショナルなDCマグネトロンスパッタリング法で成膜した。圧巻だったのはパネルの出来栄えで、隣接展示したコンベンショナルなITO対向電極パネルと変わらない完成度だった。さらに、パネルを60℃、90%RH環境で1000時間連続駆動しても画質が変化しなかったことをアピール。信頼性の面でもITOと遜色ないことを示した。ちなみに、GZOを用いると、レアメタルで資源枯渇が懸念されるInの使用量を75%削減できるという。 FPD用基板に有望な透明ポリイミドフィルムだが・・・・・・

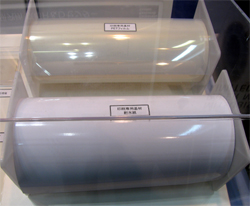

プラスチックフィルム関連では、東洋紡績が透明ポリイミドフィルムを披露した。展示したのは厚さ18μmの極薄フィルムで、表3のように耐熱性と透明性によって各種特性が変化する。メインターゲットはフレキシブルディスプレイのサブストレートだが、ウェットコート法でポリイミドを塗布して硬化させるため、現段階では厚さは25μmがマックスになる。FPDメーカーからはハンドリング性を高めるため、もう少し厚くすることが求められているという。また、熱膨張率も60~65ppm/℃とかなり高いため、ディスプレイ用サブストレートとしては実用化にはほど遠いように感じた。 世界最高レベルの水蒸気ガスバリア膜が

未評価とのこと。 エレクトロニクスデバイスで印刷法の採用機運が加速 プリンタブルエレクトロニクスコーナーでは当然といえば当然だが、各種プリンティングテクノロジーが集結。エレクトロニクス分野でプリンティングテクノロジーの採用が加速する気配を感じさせた。 まずイクイップメントでは、印刷機メーカーの日本電子精機がガラス凹版を用いたオフセット印刷機を展示。デモはサブストレートにガラス基板を用いたものだったが、装置の左サイドにフィルムロール繰り出しユニットも搭載。フィルム基板を用いたRoll to Roll印刷も可能なことをアピールしていた。FPD向けとして気になる対応基板サイズは最大1500×1850㎜。同社はオフセット印刷以外の印刷機も豊富にラインアップ。シンク・ラボラトリーのグラビアロール版、住友ゴムのシリコンブランケット、旭化成のスリーブ凸版なども展示。精密印刷のインフラが整っていることをピーアールしていた。 新たな印刷会社が

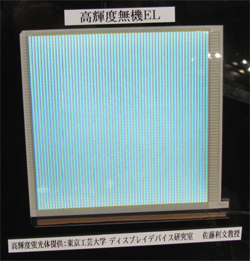

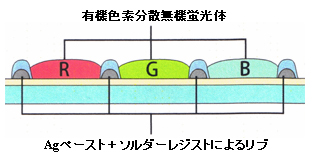

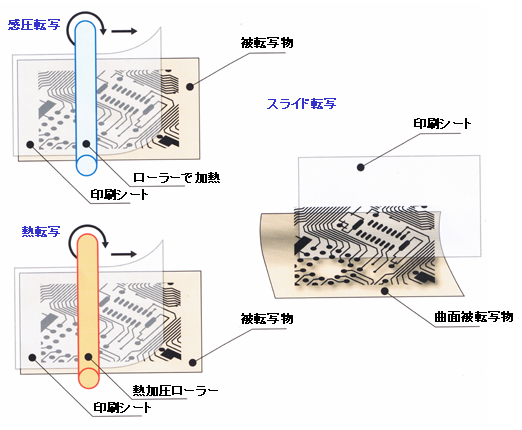

一方、印刷会社ではニューフェースが存在感を。その名はグラフィック関係でスクリーン印刷を手がけるマナスクリーン。エレクトロニクス分野では無名の存在だが、ここにきてプリンタブルエレクロニクスという少量多品種製品で出番があると判断した格好だ。 スクリーン印刷法を用いて作製した色素増感太陽電池、MEMSスイッチ、誘導電荷型静電モーターなど次世代デバイスも披露。これらにスクリーン印刷が適用できることを示した。要チェックは東京工芸大学 佐藤研究室が開発した高色純度高輝度無機EL。デバイス構造は図1のとおりで、下部電極と上部電極にAgペースト、リブにソルダーレジスト、誘電体層にBaTiO3ペースト、蛍光層に有機色素含有蛍光体ペーストを使用。これらすべてのレイヤーをスクリーン印刷でパターニングした。ブースでは、RGBパターンを塗り分けた無機ELも披露し、比較的低精細なら無機ELでもフルカラー化が可能なことを示した。 そのテリトリーはPETフィルムやPENフィルムといったフィルム基板を用いるのが前提で、基板サイズは最大500×500㎜、ミニマム50μmラインが印刷できるという。また、スクリーンマスクは外部調達したSUSメッシュやポリエステルメッシュを自らスクリーンフレームに紗張りし感光性乳剤をコーティング~露光~現像して内製するため、短納期だという。 転写技術を用いれば曲面構造物にもスクリーン印刷が応用可能 一方、スクリーンマスクメーカーの中沼アートスクリーンは転写技術を用いたユニークなアイデアを披露。あらかじめ平面状のフィルムなどにスクリーン印刷で形成したパターンを図8のような方法で転写する仕組みで、こうした転写技術を用いれば曲面形状構造物にもスクリーン印刷が応用可能なことを示した。ブースでは、写真16のように容器など曲面形状物にAgパターンを転写したサンプルを展示。平面状の印刷シートをユーザーに供給するというビジネススタイルを展開したい考えだ。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |