|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

SID 2012 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

6月3~8日、米ボストンで開催されたディスプレイの国際学会「SID(Society for Information Display)Display Week 2012」。TFT-LCD、有機EL、電子ペーパー、酸化物TFT、有機TFTの5回に分けてトピックスをレポートする。 まずLCD編だが、ここにきてアクティブマトリクス素子の話題がIGZO-TFTをはじめとする酸化物TFTに集中していることから、a-Si TFTはおろか、低温Poly-Si TFTに関する発表も少なく、このフィールドではTFTアレイよりも液晶セル・モジュールやニューストラクチャーデバイスなどに関心がシフトしているように感じられた。

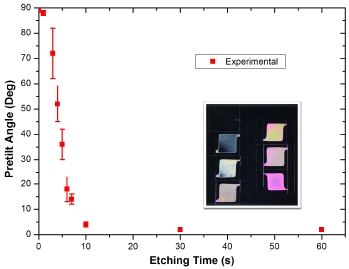

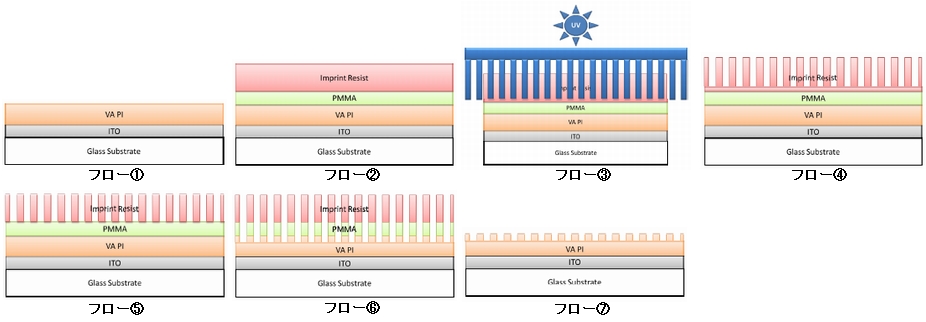

そうした流れのなか、香港のHong Kong Universityはポリイミド(PI)配向膜をナノインプリンティング法とプラズマエッチング法によって垂直配向領域と水平配向領域にセパレートした技術について発表した。その狙いはプレチルト角をランダムではなく、自在にコントロールすることにある。これが実現すれば次世代の反射型LCDやさらなる高速応答LCDが実現可能になる。それには、ピクセルをプレチルト角が異なる二つのドメインに分割するのが有効である。 そのパネル構造だが、ITO電極上に垂直配向PI膜だけを設けてナノアレイ状にパターニングする。二つのドメインを形成するため、ひとつは垂直配向、もうひとつは水平配向にする。ドメインサイズは数百nmである。本来の垂直配向膜から水平配向ドメインを形成するため、最初はディープUV露光とO2プラズマエッチングを用いた。この方法では垂直配向PI分子の側鎖が破壊されて主鎖だけが残り、垂直配向せず水平配向となる。次に用いたのがナノインプリンティングがナノインプリンティング法。これはプラズマエッチング中にドメインサイズが制御できるほか、シンプルなストライプパターンなら一般的なフォトリ法よりもローコストという理由による。 実験では、まずリファレンスとして従来プロセスで液晶セルを作製した。具体的には、ITO膜付きガラス基板上に市販の垂直配向PI材料をスピンコートし、熱処理によってPI化した。次に、O2プラズマエッチング処理した後、ラビング布を用いてラビング処理。そして、両面基板を貼り合わせて液晶セルを作製した。

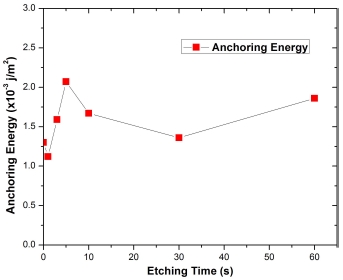

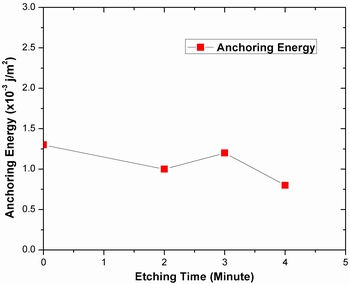

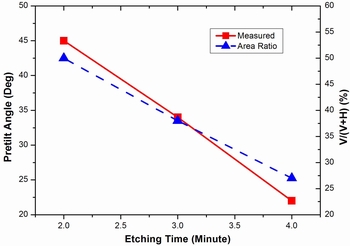

図1はプレチルト角、図2はアンカリング力の測定結果で、プレチルト角はプラズマエッチング時間が長くなるにつれて89度から2度へ変化したた。これは、配向が垂直配向から水平配向へ変化したことを示す。すなわち、エッチング時間が10秒以上になるとプレチルト角は2度になる。一方、アンカリング力はプラズマエッチング後でも1×10-3j/m2以上と強いままだった。これは、垂直配向PI分子の主鎖が破壊されていないことを意味する。 一方、今回のニュープロセスではプロセス前の準備としてナノインプリンティング用のマスターモールドを作製。このマスターモールドからPUAモールドを作製した。モールドの格子ピッチは600nm、ストライプラインの幅・スペースはそれぞれ300nmにした。プロセスフローはまず前記のリファレンスデバイスと同様、市販の垂直配向PI材料をスピンコートし熱硬化させてPI化。次に、ナノインプリント用フォトレジストのバッファ層兼リフトオフ層としてクロロベンゼンに溶解したPMMA溶液をスピンコート。そして、市販のナノインプリント用フォトレジストをスピンコートした。この後、モールドを基板に押し当てて加圧してUVナノインプリント処理した。この際、図3のフロー④のように基板全面にレジストの残渣が残る。続いて、反応性イオンエッチングによってプラズマドライエッチング処理した。この際、プロセスは2工程が必要になる。具体的には、まずO2ガスとCHF3ガスを用いて基板全面に残ったレジスト残渣を除去するとともに、垂直配向領域のドメインサイズを制御する。続いて、O2ガスのみでドライエッチング処理してPIを垂直配向から水平配向へ変化させる。最後にラビング処理した後、トルエン溶媒によってPMMA剥離膜とレジストを除去する仕組み。

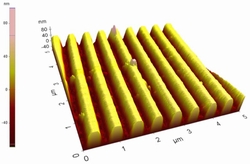

写真1に作製したストライプパターンのAFM像を示す。パターンのピークは垂直配向、谷は水平配向していると考えられる。図4はプレチルト角とプラズマエッチング時間の関係で、プレチルト角はエッチング時間に反比例して45度から22度とリニアに変化した。いうまでもなく、プレチルト角が低下したのはレジストがオーバーエッチングされたためである。すなわち、エッチング時間に反比例する形で垂直配向領域が小さくなる。実際、プレチルト角はモールドの格子ピッチとプラズマエッチング時間によって正確に制御することができる。つまり、プロセスウィンドウはかなり広いといえる。一方、図5のようにアンカリング力は1x10-3j/m2程度と強いままだった。 ピクセルをブランク領域とカラー領域に分離して透明LCDの透過性と色度を両立 ここにきてアドバタイジング向けや自動販売機向けで採用が進んでいる透明LCDについては、AU Optronicsが新構造デバイスを発表した。その狙いは色純度を向上させることで、ピクセルを二つのサブピクセルに分割し色純度を自在にコントロールできるようにした。

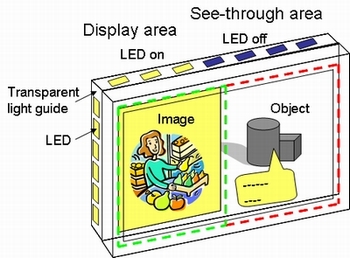

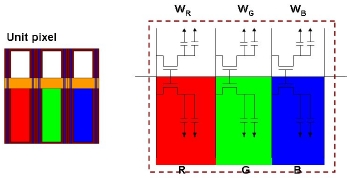

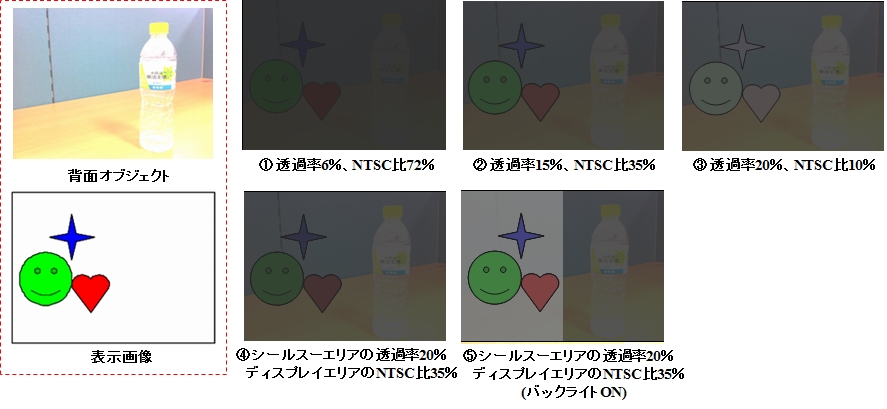

周知のように、コンベンショナルな透明LCDは光透過性が10~20%にとどまる。カラーフィルター(CF)の色度を低くすれば透過性は向上するが、その反面、表示画像の色純度は低下してしまう。 そこで、図6のような新たなピクセル構造を考案した。つまり、ピクセルをカラー領域とホワイト領域(ブランク領域)にセパレートし、それぞれのTFTで印加電圧を制御して光透過率をコントロールする。例えば、ホワイト領域のサブピクセルをフルONにすると光透過率は15%以上にアップする。このため、ホワイト領域の透過率を10~72%に制御することにより表示画像の色純度をコントロールする。さらに、図7のように画像表示領域のLEDをON、シースルー領域のLEDのOFFにすることにより、前者の色度と後者の透過性を両立させる。 写真2は画像表示イメージで、バックライトをOFFにすると①のように表示画像はほとんど認識できない。また、②のようにCFの透過率が高めると透過率は15%に改善できるが、色純度はNTSC比35%に低下する。ただ、ディスプレイ上の画像は輝度、透過率とも十分とはいえない。一方、③のようにNTSC比が10%以下になると透過率は20%に向上しシースルー性がアップする。これに対し、ニューデザインではホワイト領域とカラー領域の透過性を個別にコントロールするため、⑤のようにシースルー性と画像の色度表示性を両立させることができる。

ところで、ノーマリーブラックVAモードパネルはその高いコントラスト特性からテレビ用パネルでもっとも一般的だが、自動販売機用途ではさほどコントラストは問われない。そこで、ノーマリーブラックVAモードよりも透過率が30%以上高いノーマリーホワイトVAモードを採用することにした。しかし、今回のRGBWピクセル構造ではホワイト領域における光漏れが大きいため、コントラストは5:1以下にとどまる。これは、円偏光板によって直線偏光子をリプレースすることによって改善でき、コントラストを10:1にまで高めることができた。 写真3はノーマリーブラックVAモードとノーマリーホワイトVAモードの表示比較で、後者は透過性こそ高いものの、コントラストは十分ではない。しかし、こうした特性は写真4のように装飾スクリーン向けではより効果的な特徴となる。 陽極酸化で作製したナノホールプレートを用いてLCDをフレキシブル化

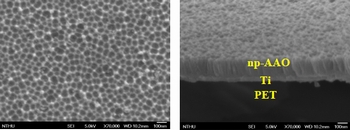

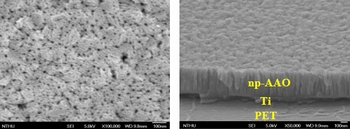

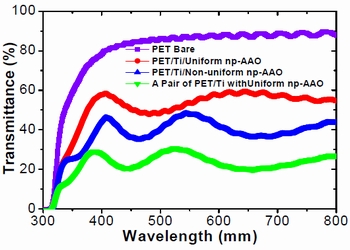

台湾のNational Tsing Hua UniversityとNational Chiao Tung UniversityはLCDでは難しいとされるフレキシブルディスプレイを試作、その実用可能性を実証することに成功した。 周知のように、フレキシブルLCDを実現するに当たっては液晶配向膜と液晶セルギャップの均一化という二つの難問がある。そこで、これらを一挙に解決するマテリアルとして陽極酸化によってナノホールアレイを設けた無機ナノポーラス(np-AAO)フィルムを液晶セル内に導入することにした。 試作パネルの構造は図8の通りで、まずTi膜付きPETフィルムを陽極酸化して表面にnp-AAOフィルムを成長させる。続いて、両面基板を貼り合わせる。この後、市販のネマティック液晶を注入。最後に、液晶注入孔を接着剤で封止する仕組み。容易に想像できるように、np-AAOテンプレートは液晶を配向させるだけでなく、セルギャップを保持する機能を果たす。 写真5,6に異なるプロセス条件で作製したnp-AAOフィルムのSEM像を示す。いうまでもなく、液晶の配向性はnp-AAOフィルムの表面状態に左右される。図9はnp-AAOフィルム作製条件と透過スペクトルの関係で、Ti膜付きPETフィルム上に均一に作製されたnp-AAOフィルムは400~800nmという幅広い可視光領域で50~60%の透過率が得られた。これに対し、不均一なnp-AAOフィルムの透過率は40%程度だった。一方、PETフィルム自体の透過率は約90%である。つまり、均一なnp-AAOフィルムを用いて両面基板を貼り合わせた後の透過率は20~30%に低下する。写真4は曲率半径1.5cmで曲げた際の様子で、フレキシブル化してもバックライト光が透過することが実証できた。

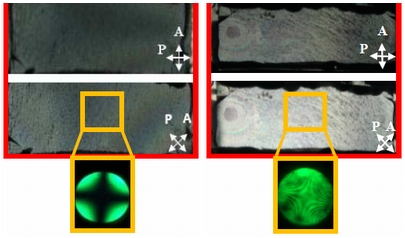

ところで、液晶分子はnp-AAOテンプレートのナノポーラスアレイの側壁に沿って配向する。つまり、垂直配向する。写真7は均一なnp-AAOテンプレートと不均一なnp-AAOテンプレートの配向性を比較した結果で、前者では角度0度と45度でブラック状態が観測された。これは、良好な垂直配向性が得られていることを意味する。これに対し、不均一なnp-AAOテンプレートを用いた場合は0度と45度ではブラック状態からブライト状態へ変化した。つまり、パラレル配向となった。これらの結果はnp-AAOテンプレートの表面状態が液晶の配向性を左右することを裏づける。

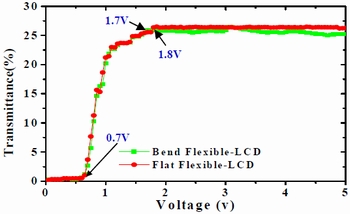

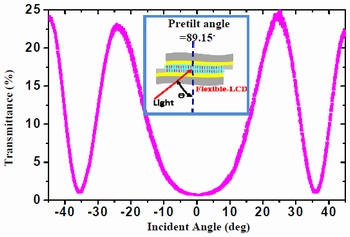

上記のようにnp-AAOテンプレートの液晶配向性が確認できたため、続いて液晶分子のプレチルト角を調べた。その結果、図10のようにプレチルト角は89.15度近辺で、良好な垂直配向性を示すとともに、印加電界によって傾きをコントロールできることが確認できた。 図11は曲率半径1.5cmで曲げた状態で電圧-透過率特性を調べたもので、しきい値電圧は0.7Vと見積もられた。一方、ブライト状態になる電圧は曲げた場合で1.7V、フラットな場合で1.8Vだった。また、駆動電圧を1.7V以上にした場合、透過率は曲げた際が26%、フラット状態では27%だった。これらの結果は曲げても表示特性がほとんど変化せず、フレキシブルディスプレイとして機能することを意味する。 さらに、パネルの応答速度を調べたところ、印加電圧1.7V、周波数1kHzで16msecだった。np-AAOフィルムの厚さをより薄くすれば、さらなる高速応答化が期待できるとしている。 キャリアガラスに接着して極薄ガラスのハンドリング性を確保

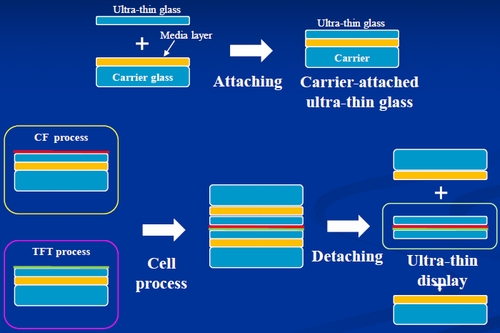

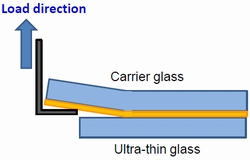

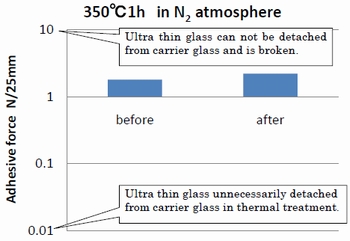

マテリアル関連では、AGCがSID直前にプレス発表した極薄フレキシブルガラスの詳細を紹介した。極薄フレキシブルガラスをキャリアガラスに接着することによって実用的なハンドリング性を確保したもので、既存のTFT-LCD/AM-OLED製造ラインでそのまま使用することができる。 その使用フローは図12の通りで、厚さ0.1~0.2㎜の極薄フレキシブルガラスを独自の接着層を介してキャリアガラスに接着してハンドリング性を確保した。そのため、この状態ではコンベンショナルなガラス基板と同様、リジッドであり、一般的な0.7㎜厚ガラス基板と同じようにハンドリングできる。もちろん、耐熱性や耐薬品性などFPD製造プロセスにおける耐性も備える。そして、図12のようにパネルとしてアッセンブリした後は容易に接着層からリリースすることができる。つまり、FPDメーカーは既存のSeat-to-Seat枚葉プロセスを変更することなく超薄型フレキシブルパネルが作製できる。 今回の実験では、厚さ0.2㎜の300×350㎜極薄ガラスを板厚0.5㎜のキャリアガラスに接着した。つまり、トータル厚を一般的な0.7㎜にした。そして、TFT-LCD作製前後で極薄ガラスとキャリアガラスの接着性を評価した。具体的には、N2雰囲気において350℃×1時間アニールした後、極薄ガラスを25×40㎜、キャリアガラスを25×55㎜サイズにカットし、図13のような方法で引っ張り強度を測定した。図14はその測定結果で、接着力は熱処理前が1.8N、熱処理後が2.3N/25㎜だった。この際、キャリアガラスから極薄ガラスをリリースする際に壊れる接着力は10N/25㎜以上と評価された。リリース後、極薄ガラスと接着層の界面に接着層の残渣がわずかに観測されたが、相対的には無視できるレベルだった。なお、比較のため、接着剤に市販のUV硬化型樹脂を用いたサンプルを評価したところ、接着性、剥離性とも不十分なことがわかった。

また、熱処理後のアウトガス特性をTDS-MS(Thermal Desorption Spectroscopy andMass Spectroscopy)分析したところ、その特性はコンベンショナルなガラスとまったく変わらなかった。さらに、極薄ガラスにITO膜をスパッタリング成膜した透明導電膜付き状態でも表1のように比抵抗や可視光透過性は変化しなかった。

くわえて、各種薬液に浸漬して耐薬品性を評価したところ、表2のようにコンベンショナルなガラスと同様、ダメージがなく、FPD製造プロセスに対する耐性があることが確認できた。 参考文献 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||