|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

SID 11~電子ペーパー編 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

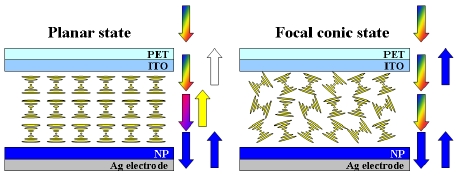

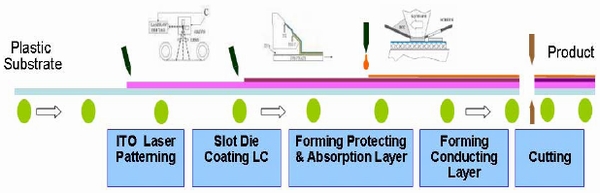

まずカラー化が容易なコレステリック液晶(ChLCD)型電子ペーパーでは、Invited PaperでIndustrial Technology Research Institute(台湾)がRoll to Roll方式で作製したフレキシブルパネルを発表した。 図1に、黄色光を選択反射するChLC材料と青色光吸収層を用いた試作パネルの動作イメージを示す。反射モードである(a)のプレーナー状態では、黄色波長の光はChLCによって選択的に反射する一方、これ以外の波長の光は光吸収層へ到達する。ここで光吸収層は緑色と赤色波長の光を吸収し、青色波長の光だけを通過させて第2Ag電極によって反射させる。つまり、黄色と青色の混色によって白色が表示される。一方、(b)のフォーカルコニック状態では透過モードとなり、青色光だけが反射される。 今回の試作パネルは、図2のようなRoll to Roll方式で作製した。具体的には、まずPETフィルム上のITO膜にパルスレーザーを照射してダイレクトパターニングし第1電極を形成。続いて、LC層と光吸収層をスロットダイコート法によって塗布した後、第2電極としてAgペーストを光吸収層上にスクリーン印刷した。

パネルの特性改善に当たっては、まず駆動電圧を低減するため、光吸収層上に導電性ポリマー「Baytron P」を塗布して抵抗を低減した。実際、リファレンスパネルは駆動電圧が160Vと高かったが、導電性ポリマーを塗布すると駆動電圧は80Vと劇的に低下した。また、透明性の高いPETフィルム「OC300i」を用いることにより可視光透過率を80%以上に高めた。さらに、ChLC層におけるゼラチンバインダー含有量を38%(LC:ゼラチン=8:5)から15%(LC:ゼラチン=11:2)に減らした結果、反射率が15%から27%へ向上した。気になる画像書き換え速度はセグメントパネル、パッシブマトリクス駆動パネルとも0.2秒以下で、260回以上書き換えた際の反射率・コントラストの低下もわずかとプロダクトとしての信頼性も確保した。 写真1はフレキシブルChLCDのアプリケーション例で、デザインクロック、e-toy、e-サイネージ、e-ポスター、e-カード、e-ウォールペーパーといった多彩なアプリケーションが実現するとしている。

ECDで世界最高の反射率が

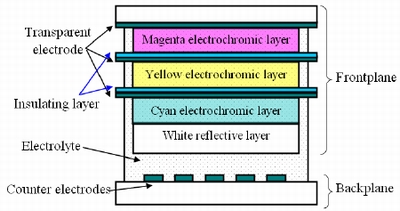

ここにきて新たな電子ペーパーディスプレイとして急浮上しているエレクトロクロミックディスプレイ(ECD)では、リコーがアクティブマトリクス駆動のカラーパネルについて報告した。 図3は開発したカラーパネルの構造で、シアン、マゼンダ、イエローの3原色レイヤーをマルチスタックした構造をとる。そして、下部に設けた白色反射層によってこれらを反射させる仕組み。 表1に各コンポーネントの材料、膜厚、プロセスを示す。前面基板上のEC層、絶縁層、透明電極はベタでよく、スピンコート法やスパッタリング法で成膜。一方、パターニングが必要なのは背面基板上のピクセル部分だけである。したがって、工程数は多いながらもプロセスフロー全体はシンプルであり、ローコストでパネルを作製することができる。なお、プロセス温度はプラスチックフィルム基板が使用できるようマックス120℃に抑えた。

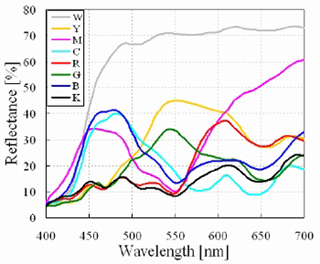

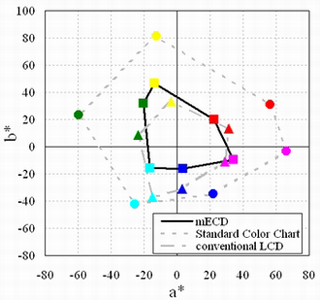

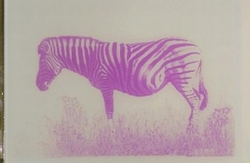

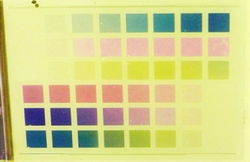

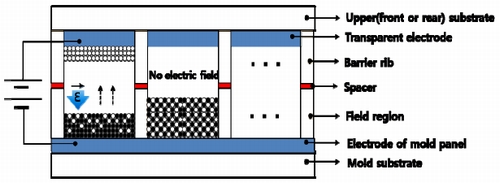

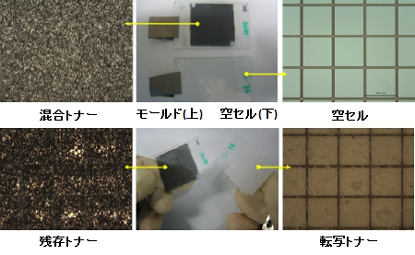

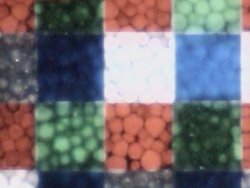

図4は各色の反射スペクトルで、白色の反射率は70%(@550nm)だった。周知のように一般的な反射型モノクロ電子ペーパーの反射率は40%前後であり、70%という値はこれまでに報告された反射型カラーディスプレイで世界最高に当たる。これには、前面基板のトータル厚が基板を除き10μm以下と薄いことが寄与している。図5は色再現性の比較で、標準カラーチャート比23%が得られた。これは反射型カラー電子ペーパーとしては驚異的で、コンベンショナルなLCDに近い値である。 いまさらいうまでもないが、グレースケールディスプレイは印加電圧によって階調を正確に制御しなければならない。そこで、低温Poly-Si TFT駆動によって階調を制御することにした。写真2は3.5型モノクロパネルの表示例で、解像度は113.6ppi、階調は64である。モノクロパネルに続いて、写真3のようにYMCRGBのスクエアパターンを8グレースケールで表現することに成功。フルカラーパネルの開発にメドをつけた。 フィルタリング転写によってノンムービングトナーを除去 粒子移動型電気泳動ディスプレイでは、University of Seoul、Chungwoon University、SK Telecom、Korea Institute of Industrial Technology、Soonsil Universityの韓国産学官グループがCFレスのカラーパネルを発表した。 What's NEWは転写法と名づけたセル基板へのトナー充填法で、あらかじめ準備したモールドパネルから前面基板または背面基板へ帯電トナーを転写する。具体的には、まずマイナスに帯電した黒色トナーとプラスに帯電した白色トナーを混合しモールドパネルの電極上に転写する。そして、モールドパネルにパルス電圧を印加しながら数時間エージング処理することによって帯電性が高くムービングしやすい“ムービングトナー”だけを基板へ転写。モールドパネルの電極上の“ノンムービングトナー”をそのまま残す。つまり、トナーをフィルタリング処理することによって電気泳動ディスプレイに適したトナーだけをセルにインプットする。 写真4の上部写真は転写前の様子で、下部写真のように転写後はモールドパネルに残りのノンムービングトナーが残る一方、電気泳動セルにはムービングトナーが転写される。今回の実験では、リブ幅を10μm、セルサイズを300×300μm、モールドパネル上のリブ高さを50μm、セル基板上のリブ高さを38μm、トナー径を9.2μmにした。ムービングトナーを最大限転写するため、エージング処理工程ではパルス電圧を徐々に高めていく。しかし、微小電圧でムーブするトナーは除去する必要がある。案の上、写真4では白色トナーにノンムービング黒色トナーが混在していた。しかし、このムービングトナーはセルに転写されても最終的には電圧を印加しても動かないと考えられ、実質的に無視できるレベルといえる。以上、この転写プロセスはシンプルでかつ大型パネルにも向いているなどマスプロダクションに適する。 この転写プロセスのフィルタリング効果を検証するため、電界レスで物理的に混合トナーをプットする方法も試した。写真5にダイレクト転写法(a)と今回の転写法(b)でプットしたトナーの様子を示す。(b)は(a)に比べムービングトナーがより多くプットでき、さらに(a)はノンムービングトナーも多くプットしているのがわかる。実際、セル基板の電極上に集められたムービングトナーの量は(a)が白色トナーで76%、黒色トナーで75%だった。これに対し、(b)は白色トナーが80%、黒色トナーが76%だった。いうまでもなく、電子ペーパーを常時ドライブすると、ノンムービングトナーの存在によって動作速度が鈍くなる。転写プロセスはムービングトナーの転写量を増やすことができるため、パネルの光学・電気特性や寿命も改善できるわけである。

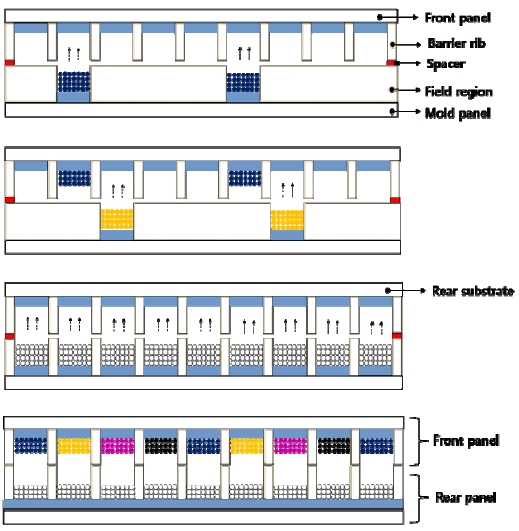

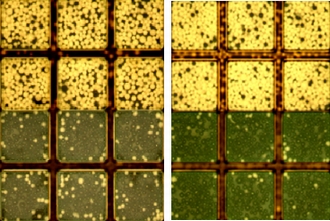

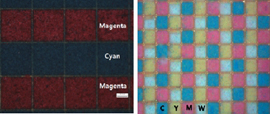

研究グループはカラーパネルにも転写プロセスが応用できると考え、ユニークなカラー化方法も報告した。コンベンショナルなマイクロカラーフィルター(CF)レスでカラー化する狙いで、サブピクセルをカラートナーによってダイレクトパターニングする。 図6のようにピクセルはシアン、マゼンダ、イエロー、ブラックの計4サブピクセルにセパレート。あらかじめこのサブピクセル配列に対応したモールドパネルを作製する。モールドパネルとセル基板と重ね合わせた後、パルス電圧印加によるエージング処理によってモールドパネルからセル基板へカラートナーを転写する。ただし、電圧印加によってモールドパネルの表面がダメージを受けるため、10μm程度であるトナー径よりも小さいギャップスペースを設ける。この際もギャップ膜厚と同じ厚さのスペーサーを用いるだけでいい。 写真6の左に転写したセル上のマゼンダ、シアンサブピクセルのパターニング写真を示す。右はシアン、マゼンダ、イエロー、ホワイトサブピクセルをONした様子で、反対面の背面基板上に黒色トナーが隠される。これら各色を転写法によってフィルタリングすることにより各サブピクセルを同じ電圧でドライブできるようになる。 ガラス製TFTと同特性のプラスチック基板製TFTが フレキシブル電子ペーパーでは、ソニーがプラスチックフィルム製マイクロカプセル型カラー電気泳動ディスプレイについて発表した。試作したのは13.3型パネル(1600×1200画素)で、黒色トナーと白色トナーを分散したマイクロカプセルセルと前面基板上CFを組み合わせることでカラー化した。

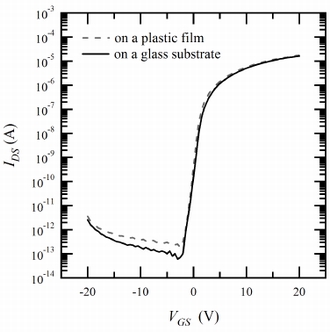

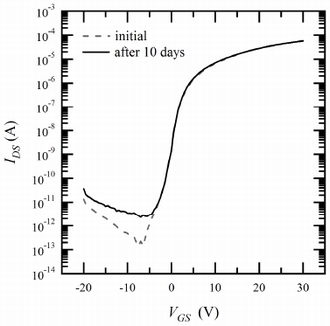

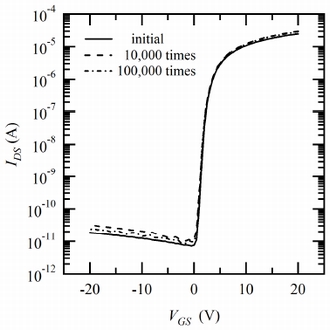

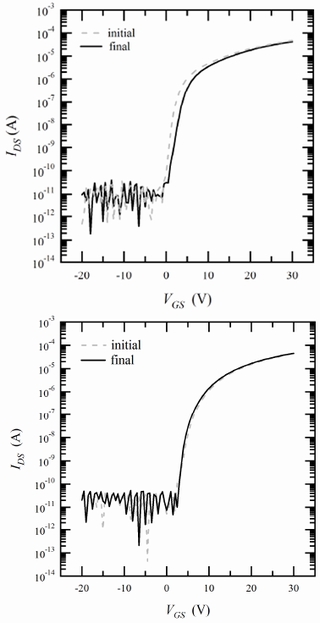

プロセスフローはまず元ガラス基板に接着剤を介してプラスチックフィルムをラミネート。そして、プラスチックフィルム上にa-TFTとマイクロカプセル型カラー電気泳動セルを作製し、最後に元基板からプラスチックフィルム毎ピールオフする仕組み。ただ残念ながら、そのピールオフ方法については言及していない。 写真7に画素電極形成前のa-TFT写真を示す。今回の実験ではレイヤー間の重ね合わせ精度を±0.375μm以内に高めた。これは、ガラス製TFTと同等レベルである。 図8はトランスファー特性で、こちらもガラス製a-TFTと同等だった。図9は室温でゲート電圧±20V、ドレイン電圧+15Vを1500秒印加したDCバイアスストレス試験の結果で、正方向のゲート電圧を印加した際、Vthはプラス方向に2Vシフトした。これは、きわめて小さい値といえる。さらに、85℃、85RH%環境で240時間環境試験を行ったところ、図10のように初期特性に比べ大きな変化はみられなかった。これらの結果、電気泳動ディスプレイをドライブするのに十分な信頼性があると判断した。 ところで、元基板からピールオフする際、プラスチックフィルム上のTFTには曲げ応力がかかる。そこで、そのメカニカル安定性を評価した。図11は曲率半径5㎜で曲げテストを10万回繰り返した後のTFT特性で、その特性はほとんど変化しなかった。つまり、ピールオフ工程で懸念されるダメージはないことが確認できた。 カラー化に当たっては、既存のLCD技術がそのまま流用できるマイクロCF技術を転用。前面基板上にCFを設け、背面電気泳動基板とアッセンブルした。ガラス製CFと同等のパターニング精度を得るため、プロセス温度をマックス100℃に抑制。また、カラーレジストの膜厚と硬化温度を最適化し、NTSC比10%以上という色度を確保した。写真8はピクセルの顕微鏡写真で、TFT基板とCF基板の位置ずれは13.3型全面で5μm以内だった。

参考文献 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |