|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

IDW'11~電子ペーパー編 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

フレキシブルガラス基板上に酸化物TFT駆動反射ディスプレイを作製 まず、新たな電気泳動型電子ペーパーとして浮上してきたハイブリッドプレーン電気泳動ディスプレイではHewlett-Packard(HP)とCorningが極薄フレキシブルガラスをサブストレートに用いたアモルファス酸化物TFT駆動反射型ディスプレイを発表した。 Roll to Roll生産を想定し、サブストレートには厚さ0.1㎜の極薄フレキシブルガラス(Corning製)を使用した。いうまでもなく、その表面平滑性はRa=0.5nm、R(peak-valley)=20nmと高く、PETフィルムやPENフィルムの1/3に当たる。全光線透過率は90%以上で、熱膨張係数も3~5ppm/℃と低いため、コンベンショナルなリジッドガラスと同様の熱処理プロセスを適用することができる。 前記のように、バックプレーンにはバックチャネル型のアモルファス酸化物TFTを採用した。a-Si TFTでスタンダードとなっているバックチャネル型はエッチングストッパー型に比べPEP数が少ない反面、チャネルの上部に形成されるソース/ドレインのドライエッチング時にチャネル表面がダメージを受けて特性が低下するといったデメリットがある。こうしたダメージを回避するにはソース/ドレインをリフトオフ法でパターニングするアプローチもあるが、この方法はRoll to Roll生産には適さない。そこで、独自のプロセスでチャネルのダメージを抑制することにした。

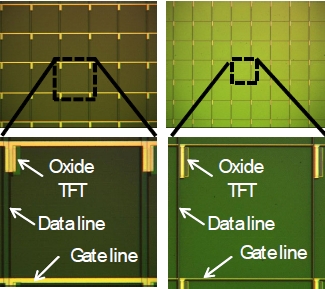

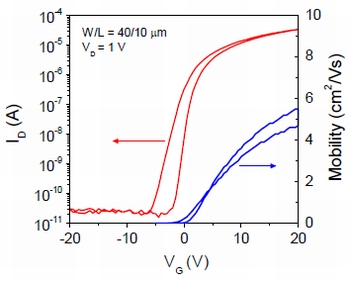

プロセスフローだが、まずキャリア基板上にフレキシブルガラスを固定した後、Al膜をスパッタリング成膜してゲートを形成。続いて、Al2O3膜を膜厚200nmでALD(Atomic Layer Deposition)成膜する。この後、ZTO膜(zinc-tin oxide)を膜厚50nmで成膜しパターニングする。続いて、Mo膜を成膜しドライエッチング法でパターニングしてソース/ドレインを形成。そして、ZTSO(zinc-tin-silicon oxide)膜を膜厚25nm、SiO2膜を膜厚200nmでプラズマCVD成膜してパッシベーションを形成する。なお、前者はプラズマCVD成膜中にVthがシフトするのをミニマム化する役割も果たす。 図1にそのトランスファー特性を示す。写真1はTFTアレイの顕微鏡写真で、ピクセルサイズ750μmで85%、500μmで95%と高い開口率が得られた。 一方、フロントプレーンにはHPオリジナルの反射型ディスプレイデバイスを作製。外光を利用する反射型の場合、カラー化はピクセルをRGBのサブピクセルに空間分割する従来のRGB-CFでは輝度、色度とも限界があるため、加法混色法に代わって減法混色法を採用。帯電カラー粒子を含むCMYインクそれぞれを設けたユニットをスタックする。このため、空間分割法に比べ高い色純度が得られる。なお、カラーインクは非極性溶媒、顔料粒子、分散剤、帯電ディレクターからなり、粒子には帯電性が付与される。

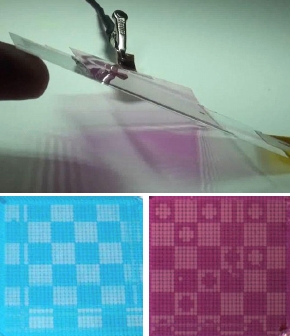

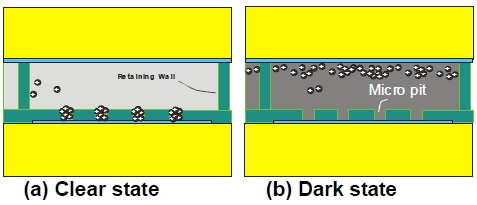

また、フロントプレーンにはHP独自の動電学的シャッターを設ける。垂直方向と水平方向双方の電界を利用するハイブリッドプレーン電気泳動技術で、図2のようにサブピクセルの画素電極上にマイクロピットとリブ構造物を設ける。電圧を印加すると、インクに含まれる帯電着色粒子がマイクロピット上に集まりクリア状態、つまり背面に白色反射構造物を設ければ白色表示となる。一方、電圧OFF時は帯電着色粒子がピクセル全体を覆うため、着色粒子自体の色が表示される。コンベンショナルなバーチャルプレーン型電気泳動方式に比べ電極間のスペースが狭いため、電界強度が高くなり応答速度も500msクラスと速くなる。また、総じて輝度、コントラスト特性も高くなる。他方、インプレーン型電気泳動方式と比較すると、帯電粒子の移動距離が短くなるため、必然的に応答速度が高くなる。ちなみに、マイクロピット上に帯電粒子が集まる状態の維持時間、すなわちメモリー性は13時間まで確認されている。 これらフロント・バックプレーン作製後、キャリア基板から背面TFT基板をリリース。続いて、フロントプレーンフィルムをラミネートしてパネル化した。写真2は1.4型(35×35画素)ZTO-TFT駆動反射型モノカラーパネルで、左はシアンインク、右はマゼンダインクを用いた。 PL原理にもとづく反射型ディスプレイも登場

HPは上記のオリジナルテクノロジーをベースに、フォトルミネセンス(PL)現象を利用した反射型フルカラーディスプレイも発表した。このパネルは、RGBのPL材料をサブピクセル毎に配置するシングルレイヤー構造を採用。つまり、色度や輝度をはじめとするパネル特性とコストダウンを両立する狙いがある。

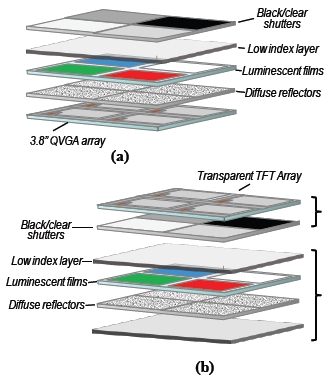

図3に試作したパネル2種類の断面構造を示す。どちらもアモルファス酸化物TFT、光学シャッターを用いたAM駆動パネルで、シャッターの下部にRGBのPLパターンを設ける。もちろん、Rを表示する場合はRサブピクセルのシャッターをオープンにして他のサブピクセルのシャッターをクローズする。 ここでR-PL膜は入射光のうちUV近傍からオレンジまでの波長を吸収する一方、赤色を発光する。この発光はPLユニットの下部に配置されたミラーによって反射して前方へ取り出される。緑色と青色も同じ原理で他の波長を吸収する反面、それぞれ自発光する。白色表示をバランスさせるため、それぞれの発光強度の違いによりサブピクセルサイズを調整する。 図3-(a)はコンベンショナルなTFTを用いたもので、上部の透明電極上に光学シャッターを設ける。他方、(b)は透明なアモルファス酸化物TFTを最前面に配置し、光学シャッターをTFTアレイ上に設ける。そして、PL膜を形成した背面基板とアッセンブリする。 双方とも光取り出し効率を改善するため、反射角を調整した拡散ミラーと低屈折率レイヤーを用いた。ミラーは導波モードでトラップされたPL光の向きを最適化する。このため、ほとんどの発光は最終的に導波路で再吸収・再発光される。この結果、シャッターオープン状態では約80%が前方へ取り出される。今回の研究では、PL層の上にエアーギャップを設けて理想的な屈折率にしやすい(b)の構造がベターと判断した。

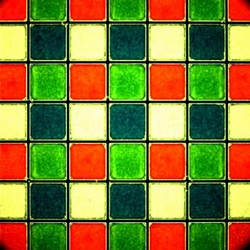

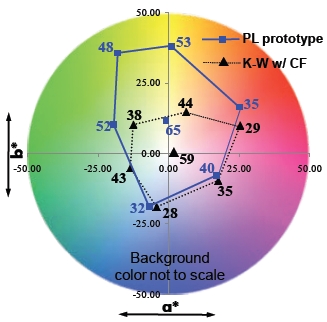

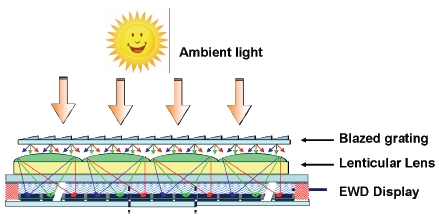

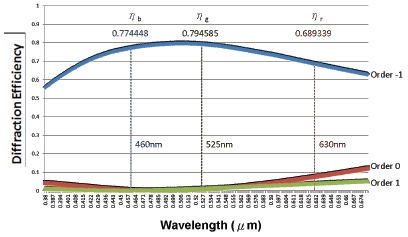

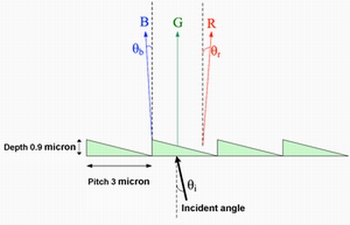

このパネルのキーポイントであるPL材料は、透明なポリマーホストに安定な色素ドーパントをドープした化合物を開発した。その内部量子効率はRGB材料とも80%以上で、とくにUV領域を含む短波長領域では100%近い。また、化学的安定性もきわめて高く、疑似太陽光を連続照射したライフ評価テストでも発光はさほど変化しなかった。つまり、RGB-PLを用いた反射型ディスプレイはアウトドア用途でも十分使用できる。 このPL膜のパターニングにはIJ法を用いた。写真3に幅20μm、高さ20μmのリブでセパレートされた240×240μmサブピクセル内にRGB-PL材料をIJ印刷した際の顕微鏡像を示す。 試作したのは3.8型QVGAパネルで、応答速度は500ms以内、3ビット以上のグレースケール表示を実現。図4はコンベンショナルなCFを用いた反射型ディスプレイ(市販品)との特性比較で、ほぼ全域で輝度が高いことがわかる。 マイクロCFレスのカラーEWDを考案 ここにきてトナータイプ、コレステリック液晶タイプに次ぐ第3の電子ペーパーとして存在感を増してきたエレクトロウェッティングディスプレイ(EDW)では、台湾のIndustrial Technology Research Instituteがマイクロカラーフィルター(CF)レスのカラー化方法を発表した。ブレーズド回折格子とレンチキュラーレンズアレイを用いる方式で、シミュレーション結果ではその光学効率は30%に達した。 図5に考案した回折格子型カラーEWDの構造を示す。パネルの前面にブレーズド回折格子とレンチキュラーレンズアレイを設けるのが特徴で、入射した外光はこれらによってRGBそれぞれの光線にセパレートされてパネルのピクセルに入射する。 今回、ブレーズド回折格子はピッチ3μm、深さ0.9μm、入射角10.5°で設計。実際に作製したブレーズド回折格子のSEM像で、ピッチは2.93μm、深さは0.843μmだった。一方、レンチキュラーレンズのピッチはピクセルピッチの3倍に当たる394.2μmにした。なお、どちらも屈折率は1.53と同じ材料を用いた。

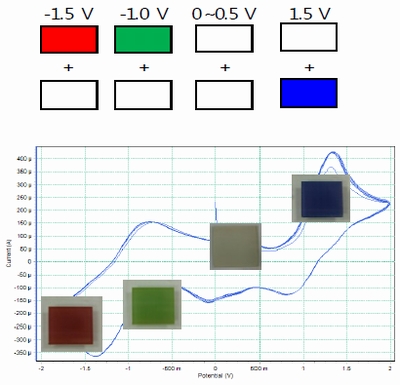

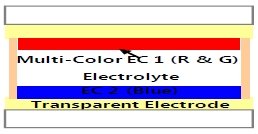

シミュレーション結果によると、図6のようにブレーズド回折格子の回折角は波長460nmで-0.98°、525nmで0.24°、630nmで0.98°だった。 図7はRGBの3波長光源を用いた場合の回折効率をシミュレートした結果で、回折角が10.5°の場合、ブレーズド回折格子の回折効率は波長460nmで77.5%、525nmで79.5%、630nmで69%だった。この結果、光学効率に換算すると30%前後となる。これは、前面基板上にマイクロCFを設ける従来方式の1.5倍に当たる。また、スペクトルの半値幅は赤色が44μm、緑色が111μm、131μmで、良好な色純度が得られることが示された。 単層ながらRGBWが表示できるECDが登場 EWDとともに新たな電子ペーパーディスプレイとして台頭してきたエレクトロクロミックディスプレイ(ECD)では、Samsung Electronicsが単層ながらRGBに加え白色(W)も表示できるカラーパネルを発表した。 図8は考案したパネル構造で、上下2層にEC層を設ける。まず、ITO膜付き前面ガラス基板にEC1、ITO/TiO2膜付き背面ガラス基板上にEC2を塗布する。この後、一方の基板にガラススペーサボールを散布するとともにシール層を設け、もう一方の基板とアッセンブリしてセルを作製。最後に、電解液をセル内に充填する。 図9は印加電圧と色変化の様子を示したもので、電圧-1VだとEC-1からの緑色発光が観測される。マイナスバイアスをさらにかけると緑色が消色し、-1.5Vで赤色に変化する。一方、電圧を+1.5Vにすると、対極上に設けられたEC-2が励起されて青色となる。したがって、リアルなRGB3波長が得られる。また、電圧OFF時はいずれのEC材料とも透明なため、下部の反射層によって外光が反射して白色になる。そのメモリー性は電解液によって異なるが、数分から1日にわたって保持されることを確認。白色表示時の反射率は約50%で、40%程度である市販の電子ペーパーディスプレイよりも高かった。

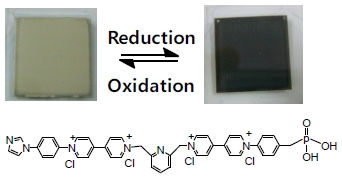

ところで、ECDではブラックを発現させることがクオリティ向上に直結する。研究グループは、図10のようにブラックと透明の2値状態にスイッチングするEC材料を発掘。今後、デバイスに使用していく考えだ。 ナノTiO2ドープによりECLをゲル化して輝度を向上 周知のように、ECDは反射型ディスプレイだけでなく、自発光ディスプレイとしても使用できる。つまり、電気化学的な反応によってEC材料がアノード~カソード間で生成されるカチオンラジカルとアニオンラジカルの衝突によって励起されて自発光するエレクトロクロミックルミネセンス(ECL)現象を利用する仕組みで、千葉大学はECL材料にナノTiO2をドープしたECL素子を報告した。

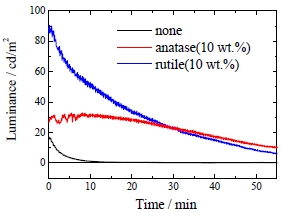

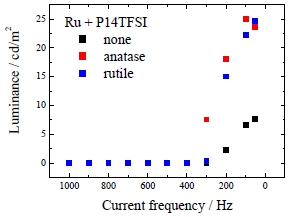

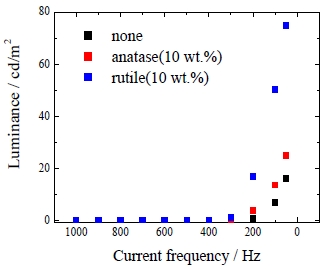

ECL材料は市販のRu(bpy)3(PF6)2錯体を用いた。プロピレンカーボネート溶剤にRu(bpy)3(PF6)2を10mM、支持電解質としてTBAP(テトラブチルアンモニウムパークロレート)TBPAを100mMで溶解するとともに、ゲル電解質として粒径16nmのTiO2粒子を10wt%添加したAタイプを作製。また、溶剤&電解液であるP14TFSIにRu(bpy)3(PF6)2を5mMで溶解し、TiO2粒子を10wt%添加したBタイプも準備。2枚のITO膜付きガラス基板を貼り合わせて作製したセル内にEC溶液を充填した。なお、スペーサで保持したセルギャップは70μmである。

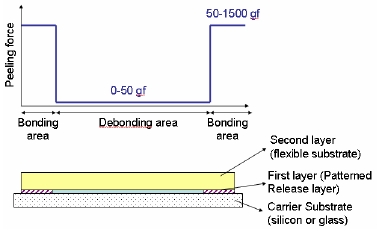

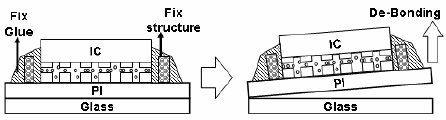

図11は4VのAC電圧を印加した際のAタイプ素子の周波数・輝度特性で、周波数が低くなるにともなって輝度が増加した。一方、TiO2をドープすると、ルチル型、アナターゼ型ともに特性が向上し、前者では50Hzで75cd/m2という輝度が得られた。これは、TiO2レス素子の5倍に当たる。図12は4VのAC電圧を50Hzで印加した際のエミッション特性で、TiO2をドープすると発光時間が長くなった。 図13はタイプB素子に4VのAC電圧を印加した際の周波数・輝度特性で、タイプA素子と同様、周波数が低くなるにしたがって輝度が増大した。また、ルチル型、アナターゼ型とも周波数50Hzで輝度は25cd/m2だった。これは、TiO2レスデバイスの3倍以上に当たる。さらに、タイプA素子と同様、発光時間も3倍長くなった。これらの結果はTiO2によってECLがゲル状態となり、安定化することを示唆している。 剥離層の密着力を制御してキャリア基板からPIフィルムをリリース 電子ペーパーに限った話ではないが、フレキシブルディスプレイを実現するうえでキーポイントとなるのがフレキシブルサブストレートをどのように配置するかである。こうした観点から、AU Optronicsはキャリアガラス基板上に塗布したポリイミド(PI)フィルムをダメージレスでリリースするテクノロジーを披露した。 今回は第3.5世代マザーガラス対応の量産ラインで6型/9型/14.1型のフレキシブルマイクロカプセル型電気泳動ディスプレイを作製した。 プロセスフローだが、まず剥離層としてキャリアガラス基板上に接着ポリマーをスロットダイコートする。この後、図14のようにPIフィルムとキャリアガラス基板が接するボンディングエリアは高い接着力(>100gf)、非ボンディングエリアは低い接着力(<5gf)になるよう接着力を調整する。詳細は明らかにしていないが、ポリマーの分子結合を壊すことによって低接着領域を形成する。続いて、PI膜を膜厚20μmで塗布・ベークしてフレキシブル基板にする。表1のように、非ボンディングエリアの接着力またはピーリング力はPIフィルムのアニール条件、PIの種類、PIのベーク温度などによって制御することができる。

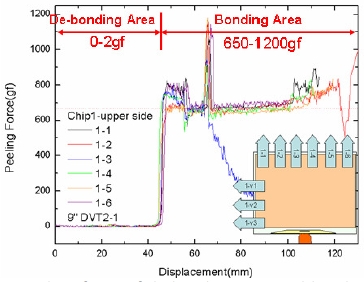

ところで、a-Si TFTやマイクロカプセル型電気泳動セルを形成した後は、リリース領域近傍でパネルサイズにカットする必要がある。図15は3.5世代マザーガラス基板上に9型フレキシブルパネルを作製した際のピーリング力を測定したもので、デバイス作製後、キャリア基板から容易にPI基板をリリースすることができる。 一方、PIフィルム上に設けるa-Si TFTはコンベンショナルなガラス製パネルの製造プロセスを流用するが、PIフィルム上ではプロセスマージンが非常に狭くなる。つまり、作製したアレイパターンが歪んだり、膜への残留応力が高くなったりする。PIフィルムのリリース時も含めこうした機械的ストレスを緩和するため、パッシベーションにコンベンショナルなSiNxに代わって有機材料、画素電極にITOに代わって塗布型のナノワイヤーAgを用いた。

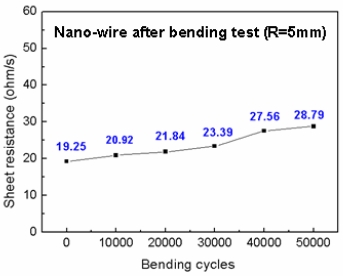

表2はITO、ナノワイヤーAg、CNTの特性で、ナノワイヤーAgはITOとほぼ同等の透過特性があり、シート抵抗値も低いことがわかる。図16はナノワイヤーAg膜をR=5㎜で曲げた際のシート抵抗値で、5万回曲げテストを繰り返してもシート抵抗値はさほど変化しなかった。写真1はフォトレジスト剥離後のSEM写真で、コンベンショナルなフォトリソで容易にパターニングすることができる。

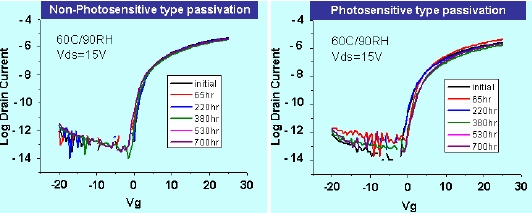

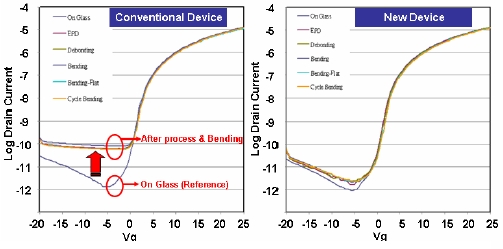

他方、有機パッシベーションはPIフィルムのリリース時などにクッションアブソーバー機能を果たすだけでなく、従来のSiNx+オーバーコートパッシベーションに比べ工程数が削減できるという付加価値もある。今回は非感光性タイプと感光性タイプを比較。前者は150℃で硬化するため、低耐熱性フィルム向けといえる。他方、後者は220℃で硬化する必要があるが、塗布~露光~現像~ベークというシンプルプロセスでパッシベーションを形成することができる。図17は60℃、90%RH環境下におけるId-Vg特性で、とくに非感光性タイプは700時間エージングしてもほとんど特性が変化しなかった。 今回、a-Si TFTはスタンダードなバックチャネル構造を用いたが、いうまでもなくガラス製パネルとプラスチック製パネルでは機械的ストレスに対する安定性が大きく異なる。後者におけるデバイスの劣化をモニタニングするため、図18のように各ステップでId-Vg特性を測定したところ、(a)のようにキャリアガラス基板からリリースする際にOFF電流が作製直後に比べ2桁も増加した。さらに、リリース、ICボンド、曲げ、巻き付けと機械的ストレスがかかる工程それぞれでもわずかながらOFF電流がさらに増加した。とくに、PIフィルムリリース時における特性変化は他の工程に比べもっとも大きかった。これに対し、(b)のように改良したニューデザインパネルでは2万回の巻きつけテストを繰り返してもほとんど特性が変化せず、高い信頼性が得られた。

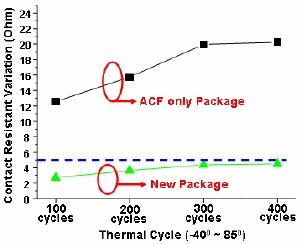

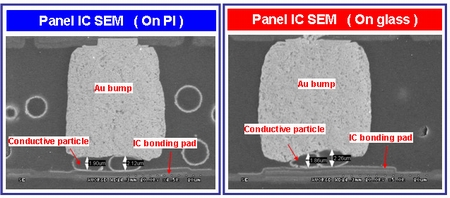

さらに、試作パネルはモジュール工程にも工夫を施した。周知のように、基板上に直接ICチップをボンディングするCOG(Chip on Glass)はコストダウンにきわめて有効だが、プラスチック基板製パネルでは有機膜やフィルム自体の物理的不安定性から適用するのが難しい。そこで、複数のACF(Anisotropic Conductive Film)を比較検討したが、どれもマスプロダクションに用いるには信頼性が乏しかった。 参考文献

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |