|

STELLA捠怣偼噴僗僥儔丒僐乕億儗乕僔儑儞偑塣塩偟偰偄傑偡丅 |

2011擭搙戞1夞&I%&S脙V儞億僕僂儉乽僾儕儞僞僽儖僄儗僋僩儘僯僋僗 尰忬偲彨棃揥朷乿(5寧24擔) |

||||||||||||||||||||||||

丂5寧24擔丄搒撪偱奐偐傟偨2011擭搙戞1夞&I%&S脙V儞億僕僂儉乽僾儕儞僞僽儖僄儗僋僩儘僯僋僗 尰忬偲彨棃揥朷乿丅擔杮報嶞妛夛偺庡嵜偵傛傞僔儞億僕僂儉偱丄僾儕儞僞僽儖僄儗僋僩儘僯僋僗岦偗報嶞媄弍偑堦摪偵夛偟偨丅7審偺島墘偺側偐偐傜丄擔棫惢嶌強 媿朳怣擵巵偺島墘傪偼偠傔3審傪僺僢僋傾僢僾偡傞丅 巗斕僀儞僼儔偱偼崅惛搙報嶞偼晄壜擻

丂僾儕儞僞僽儖僄儗僋僩儘僯僋僗偺庡梫報嶞儊僜僢僪偲偄偊傞僗僋儕乕儞報嶞偵娭偟偰偼丄偙偺暘栰偺僄僉僗僷乕僩偱偁傞媿朳巵偑乽崅惛搙僗僋儕乕儞報嶞媄弍乿偲戣偟偰島墘丅崅惛搙報嶞傪峴偆偵偼崅惛搙報嶞僔僗僥儉傪妋棫偡傞昁梫偑偁傞偙偲傪嫮挷偟偨丅 丂偙偙偱偄偆崅惛搙報嶞僔僗僥儉偲偼丄僗僋儕乕儞報嶞偺峔惉梫慺偱偁傞報嶞婡丄僗僋儕乕儞儅僗僋丄儁乕僗僩丄報嶞儚乕僋傪嵟揔壔偡傞偙偲偱偁傞丅偟偐偟丄廬棃偼僨僶僀僗儊乕僇乕偑偙傟傜偺峔惉梫慺傪帺傜愝寁偡傞偙偲偼側偔丄報嶞婡儊乕僇乕偼報嶞婡丄僗僋儕乕儞儅僗僋儊乕僇乕偼僗僋儕乕儞儅僗僋偲偄偆傛偆偵偦傟偧傟偺愱栧儊乕僇乕偵擟偣偰報嶞僔僗僥儉傪峔抸偟偰偒偨丅偙傟偱偼崅惛搙偐偮崅惛嵶側報嶞偼幚尰偱偒側偄丅偙偺偨傔丄崅惛搙丒崅惛嵶報嶞傪幚尰偡傞偵偼偙傟傜昗弨巇條偱偼側偄僇僗僞儉儊乕僪側僀儞僼儔傪奐敪偡傞昁梫偑偁傞丅偙偺偨傔丄摨巵偺奐敪僌儖乕僾偼偙傟傑偱僄傾乕棧拝報嶞婡(http://www.stellacorp.co.jp/media/exibition_past/0901nepcon.html嶲徠)傗壏搙惛枾惂屼報嶞婡側偳傪撈帺偵愝寁丅報嶞婡儊乕僇乕偵惢憿傪埾戸偡傞偙偲偱崅惛搙報嶞偵僩儔僀偟偰偒偨丅

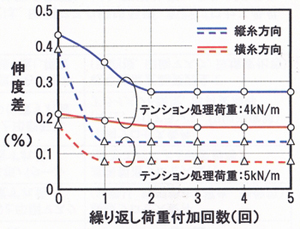

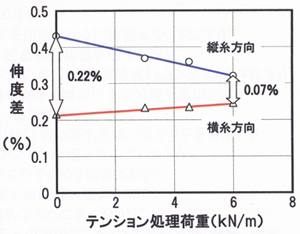

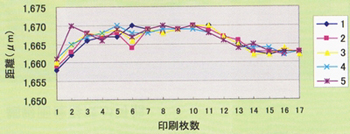

丂崱夞偼偦偆偟偨嵟怴帠椺偲偟偰僗僋儕乕儞儅僗僋偺悺朄惛搙夵慞曽朄丄偲偔偵弶婜報嶞惛搙傪崅傔偨惉壥傪徯夘偟偨丅 丂傑偢丄弶婜報嶞惛搙傪僗僋儕乕儞儅僗僋偺悺朄嵗昗偲報嶞婎斅偺悺朄嵗昗偺埵抲偢傟検偲掕媊丅埵抲偢傟偺偍傕側尨場偼丄僗僋儕乕儞報嶞偵傛偭偰僗僋儕乕儞儊僢僔儏偺廲巺偲墶巺偺曄宍検偑堎側傞偨傔偱偁傞偙偲傪撍偒媗傔偨丅恾1偼230儊僢僔儏(慄宎25兪m)偵壸廳傪偐偗偨嵺偺怢傃検偱丄墶巺偵斾傋廲巺偺怢傃偑戝偒偄偙偲偑傢偐傞丅偙傟偼丄報嶞帪偵暯峴巐曈宍偵報嶞宍忬偑曄壔偡傞偙偲傪堄枴偡傞丅傑偨丄儊僢僔儏偺僥儞僔儑儞張棟壸廳偵傛傞怢傃検傪應掕偟偨偲偙傠丄恾2偺傛偆偵僥儞僔儑儞張棟壸廳傪戝偒偔偡傞偲廲巺曽岦偲墶巺曽岦偺怢傃嵎偑掅尭偱偒傞偙偲偑傢偐偭偨丅偝傜偵丄儊僢僔儏惢怐屻偵廲巺曽岦偺傒偵僥儞僔儑儞張棟傪巤偡偙偲偵傛傝丄偦偺嵎偼弶婜抣偺0.22亾偐傜0.07亾偵掅壓偟偨丅

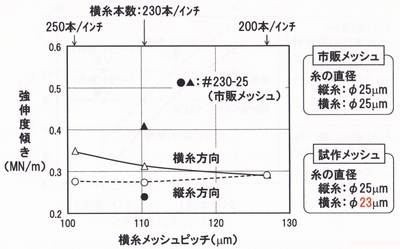

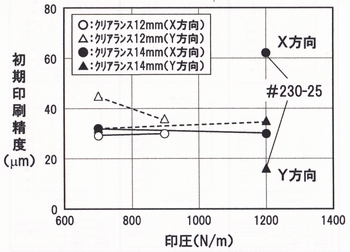

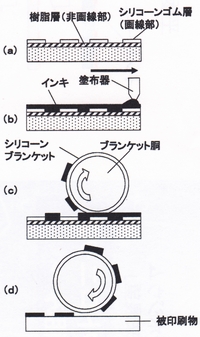

丂偔傢偊偰丄墶巺偲廲巺偺怢傃検偑堎側傞偺偼報嶞帪偵偦傟偧傟偺曄宍忬懺偑堎側傞偨傔偲峫偊丄偙傟傪摨堦偵偡傞偨傔丄儊僢僔儏巇條傪曄峏偡傞偙偲傪帋傒偨丅嬶懱揑偵偼丄巗斕偺230儊僢僔儏(慄宎25兪m)傪儀乕僗偵墶巺偺杮悢傪180乣230杮/僀儞僠偲曄壔偝偣傞偲偲傕偵慄宎傪23兪m偵偟偨偲偙傠丄恾4偺傛偆偵廲巺偲墶巺偺怢傃検偑傎偲傫偳曄傢傜側偄偙偲偑傢偐偭偨丅偦偙偱丄偙傟傜墶巺偲廲巺偺儊僢僔儏巇條偲僥儞僔儑儞壸廳張棟傪嵟揔壔偟偨嫮怢搙僶儔儞僗儊僢僔儏傪梡偄偰報嶞偟偨偲偙傠丄恾5偺傛偆偵斉榞3200亊3200噊偲偄偆嫄戝僗僋儕乕儞儅僗僋偱傕弶婜報嶞惛搙傪亇10兪m偵崅傔傞偙偲偑偱偒偨丅傕偪傠傫丄報嶞屻偺堎宍曄宍傕傒傜傟偢丄報埑傗僋儕傾儔儞僗偵傕傎偲傫偳埶懚偟側偄偙偲偑妋擣偱偒偨丅 斀揮僆僼僙僢僩報嶞朄偵偼僼僅僩儕僜暲傒偺幚椡偑 丂僗僋儕乕儞報嶞埲奜偱偼丄斀揮僆僼僙僢僩報嶞朄偵娭偡傞島墘偑憡師偄偩丅傑偢偼丄偙偺儊僜僢僪偺僆乕僜儕僥傿偱偁傞岝懞報嶞偱丄摨幮偺嶰悾岾媑巵偑撈帺偺撌斉斀揮僆僼僙僢僩報嶞朄偺幚椡傪曬崘偟偨丅 丂廃抦偺傛偆偵丄撌斉斀揮僆僼僙僢僩報嶞朄偼僀儞僋傪儀僞僐乕僩偟偨僽儔儞働僢僩儘乕儔乕傪撌斉偵愙怗偝偣偰撌晹偵梋暘側僀儞僋傪揮幨彍嫀偟偨屻丄巆偭偨僀儞僋傪杮僷僞乕儞偲偟偰儚乕僋偵揮幨報嶞偡傞丅斉偺墯晹偵廩揢偝傟偨僀儞僋傪僽儔儞働僢僩儘乕儔乕偱憕偒庢偭偰儚乕僋傊揮幨偡傞廬棃偺僆僼僙僢僩報嶞朄偲偼丄崻杮揑偵儊僇僯僘儉偑堎側傞丅偙偙偱廳梫側偺偼僔儕僐儞僽儔儞働僢僩偵揾晍偟偨僀儞僋傪僉僗僞僢僠儔僀僋偱100亾儚乕僋偵揮幨偡傞偙偲偱偁傞丅偙偺寢壥丄廬棃偺僆僼僙僢僩報嶞朄偺傛偆偵斉偲僽儔儞働僢僩偺憃曽偵堷偭挘傜傟傞乬巺堷偒尰徾乭偑敪惗偟側偄丅偙傟偼丄報嶞儉儔偑戝暆偵掅尭偡傞偙偲傪堄枴偟丄崅惛搙側僼傽僀儞報嶞偑幚尰偡傞丅

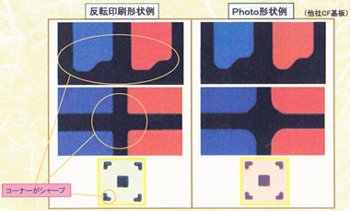

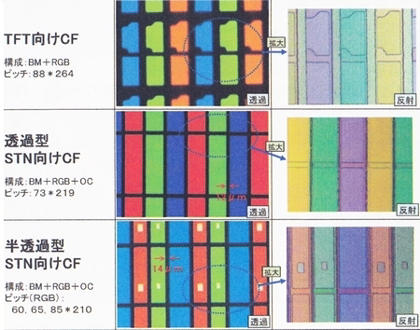

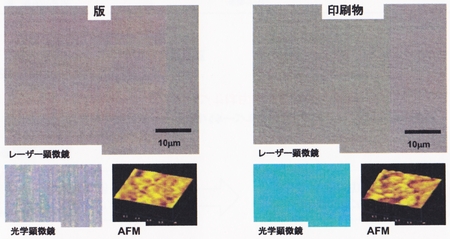

丂摨幮偼STN-LCD梡僇儔乕僼傿儖僞乕(CF)偺僷僞乕僯儞僌偵検嶻嵦梡丅RGB拝怓憌偵壛偊僽儔僢僋儅僩儕僋僗(BM)偵傕揔梡偡傞4怓堦妵僾儘僙僗偵傛傝僾儘僙僗僗僥僢僾悢傪戝暆偵嶍尭偡傞偙偲偵惉岟偟偰偄傞丅 丂幨恀1偼奺庬CF偺僷僞乕僯儞僌椺偱丄RGB拝怓憌傗BM偼傕偪傠傫偺偙偲丄敿摟夁宆STN-LCD梡CF偺摟夁奐岥晹偲偄偆旝嵶僷僞乕儞傕崅惛搙偱報嶞偱偒偰偄傞偙偲偑傢偐傞丅傕偪傠傫丄報嶞宍忬偵傕惂栺偼側偔丄幨恀2偺傛偆偵BM偼僐儞儀儞僔儑僫儖側婄椏暘嶶僼僅僩儕僜朄偵斾傋僔儍乕僾側僷僞乕儞偑宍惉偱偒傞丅偙傟偼丄婄椏暘嶶朄偑姶岝惈僽儔僢僋儗僕僗僩偺岝峝壔惈偵婲場偡傞僄僢僕晹偱偺業岝儃働偑敪惗偟偰僄僢僕偑娵偔側傞偺偵懳偟丄報嶞朄偱偼旕姶岝惈僽儔僢僋僀儞僋傪梡偄傞偨傔偦偆偟偨栤戣偑側偄偨傔偱偁傞丅報嶞夝憸搙偼悢兪m偱丄報嶞愨懳埵抲惛搙傕550亊650噊婎斅偱儅僗僋愝寁抣偵懳偟亇3兪m埲撪傪幚尰丅僆僼僙僢僩報嶞朄偱寽擮偝傟傞僔儕僐儞僽儔儞働僢僩偺朿弫傕恾6偺傛偆偵報嶞奐巒屻10枃掱搙偱埨掕偟偰偍傝丄検嶻埨掕惈傕傑偭偨偔栤戣側偄偲偄偆丅 丂側偍丄斀揮僆僼僙僢僩朄偼斉偵揮幨彍嫀偟偨僀儞僋傪婎杮揑偵攑婞偟偰偄傞偨傔丄婄椏偺嵽椏棙梡棪偲偄偆揰偱偼僼僅僩儕僜朄偲曄傢傜側偄丅 悈側偟暯斉偱斀揮僆僼僙僢僩報嶞傪

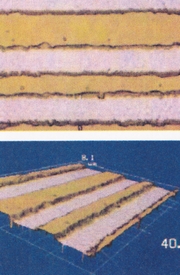

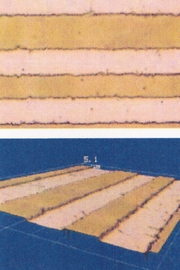

丂堦曽丄搶儗偺屻摗堦婲巵偼彜嬈報嶞偱堦斒揑偵梡偄傜傟偰偄傞悈側偟暯斉傪僾儕儞僞僽儖僄儗僋僩儘僯僋僗暘栰偵墳梡偡傞偙偲傪採埬丅攳棧僆僼僙僢僩報嶞朄偲柤偯偗偨僯儏乕僾儘僙僗傪徯夘偟偨丅 丂偲偄偭偰傕丄僾儘僙僗僗僉乕儉偼斀揮僆僼僙僢僩報嶞朄偲帡偰偍傝丄悈側偟暯斉傪梡偄傞揰偑堎側傞丅僼儘乕偼恾7偺捠傝偱丄傑偢儗乕僓乕徠幩朄偱僷僞乕僯儞僌偟偨悈側偟暯斉偵掅擲搙僀儞僋傪儀僞僐乕僩偡傞丅懕偄偰丄僔儕僐儞僽儔儞働僢僩偱暯斉偺僔儕僐乕儞僑儉憌忋偺僀儞僋傪憕偒庢偭偰儚乕僋偵揮幨報嶞偡傞丅揮幨僽儔儞働僢僩偵偼巗斕偺僔儕僐儞僽儔儞働僢僩傪巊梡丅偮傑傝丄悈側偟暯斉忋偺僔儕僐乕儞憌偺僀儞僋斀敪惈傪棙梡偟偰僀儞僋傪揮幨偡傞丅偦偺柧妋側儊僇僯僘儉偼柧傜偐偵偟側偐偭偨偑丄僀儞僋斀敪惈偼乬暯斉忋偺僔儕僐乕儞憌亜僔儕僐儞僽儔儞働僢僩亜庽帀憌(旕夋憸晹)乭偲側傞傛偆偵僔儕僐乕儞憌偺僀儞僋斀敪惈傪愝掕偡傞偲傒傜傟傞丅報嶞帪偵儚乕僋偵懳偟偰偼僀儞僋傪100亾揮幨偡傞偨傔丄岝懞報嶞偺斀揮僆僼僙僢僩報嶞朄偲摨偠僴僀僾儗僔僕儑儞仌僴僀儗僝儕儏乕僔儑儞岠壥偑摼傜傟傞丅傑偨丄悈側偟暯斉偼尦棃昞柺偑暯妸側偨傔丄幨恀3偺傛偆偵報嶞柺偺昞柺暯妸惈傕崅偄丅 丂偨偩丄夝憸搙20兪m埲壓偑媮傔傜傟傞僄儗僋僩儘僯僋僗暘栰偵揔梡偡傞偵偼悈側偟暯斉傪夵椙偡傞昁梫偑偁偭偨丅偲偔偵栤戣偩偭偨偺偑尰憸帪偵偍偗傞僔儕僐乕儞僑儉憌偺嶍傟偵傛傞宍忬曄壔(恾8)偱丄僼傽僀儞僷僞乕儞偺報嶞偱偼捀晹偺柺愊偑尭彮偡傞偙偲偵傛偭偰廫暘側僀儞僋検傪妋曐偡傞偺偑擄偟偐偭偨丅偦偙偱丄庽帀憌傗僔儕僐乕儞僑儉憌偺嵽椏愝寁傪嵟揔壔偡傞偲偲傕偵丄尰憸岺掱偵偍偗傞嶤傝嵽傗嶤傝曽岦傪曄峏丅偙偺寢壥丄幨恀4偺傛偆偵僷僞乕儞偺僄僢僕僔儍乕僾僱僗惈傪戝暆偵夵慞丅報嶞夝憸搙傕L&S亖5兪m/5兪m傑偱岦忋偟偨丅

丂偪側傒偵丄慜婰偺岝懞報嶞偺斀揮僆僼僙僢僩報嶞朄偱偼僼僅僩儕僜亄僂僃僢僩僄僢僠儞僌偵傛偭偰挙崗僷僞乕僯儞僌偟偨僈儔僗墯斉傪梡偄傞丅偙傟偵懳偟丄悈側偟暯斉偼儘乕僐僗僩偱嶌惢偱偒傞傕偺偺丄擬朿挘惈傗僷僞乕僯儞僌夝憸惈偲偄偆堄枴偱偼楎傞偺偼斲傔側偄偲姶偠偨丅 嶲峫暥專 |

||||||||||||||||||||||||

| REMARK 1)Stella捠怣偼FPD仌PCB娭楢僯儏乕僗偺柍彏採嫙僐乕僫乕偱偡(僗僥儔丒僐乕億儗乕僔儑儞偑FPD傗PCB偦偺傕偺傪惢昳壔偟偰偄傞傢偗偱偼偁傝傑偣傫)丅 2)偙偺婰帠偼僗僥儔丒僐乕億儗乕僔儑儞 揹巕儊僨傿傾晹偑庢嵽偟偰婰帠壔偟偨傕偺偱偡丅 |