|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

SID 2010〜有機EL編 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

有機ELに関しては、透明パネルや折り畳み式モジュールなど有機ELDならではという差別化技術の報告が相次いだ。また、製造プロセス関連ではここにきて薄膜封止技術の発表が大幅に減少する一方、ガラスフリットをレーザー封止するプロセスが注目を集めたように感じた。 有機ELの内部量子効率をほぼ理論値に

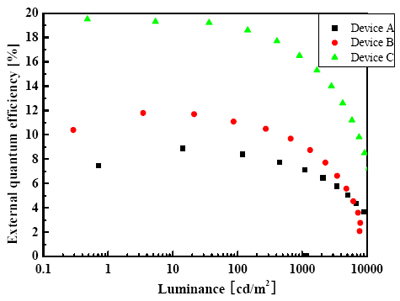

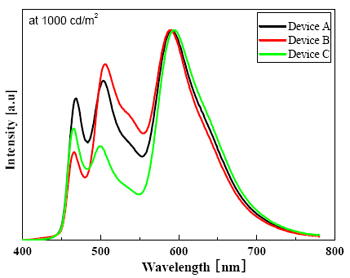

未来永劫のテーマである高効率化に関しては、Hongik UniversityとSungkyunkwan University(韓国)が内部量子効率97.5%とほぼ理論値である高効率白色素子を発表した。RGBとも燐光材料を用いたもので、外部量子効率も理論値に近い19.5%、電力効率も39.2lm/Wが得られた。 ITOアノード付きガラス基板を各種有機溶剤でウェット洗浄しO2プラズマ処理によって表面改質した後、高真空環境(5×10-7Torr)の蒸着装置を用いて3×3㎜デバイスを作製した。素子構成はITOアノード(膜厚150nm)/NPBホール輸送層(50nm)/mCPバッファ層(10nm)/FCNIrpicドープmCP青色発光層(7nm)/Ir(ppy)3&Ir(pq)2(acac)ドープTPBI緑色&赤色発光層(3nm)/電子輸送層(30nm)/Liqバッファ層(2nm)/Alカソード(100nm)で、ドーピング比率はFCNIrpicが8wt%、Ir(ppy)3が8wt%、Ir(pq)2(acac)が3wt%。電子輸送材料にはBebq2(デバイスA)、BPhen(デバイスB)、TPBI(デバイスC)を用いた。 図1はデバイス特性で、マックスの外部量子効率はデバイスAが8.9%、デバイスBが11.8%、デバイスCが19.3%だった。また、デバイスCの内部量子効率は97.5%と白色素子では世界最高の値が得られた。これは、①青色ドーパントであるFCNIrpicがコンベンショナルなFIrpicに比べ効率が1.5倍と高い、②TPBIが赤色ホストと電子輸送に使われる前に、カソードから注入された電子がリークせずにすべて発光層に達する、③TPBIの三重項エネルギーが2.8eVとFCNIrpic(2.65eV)よりも高いため、青色発光層内でFCNIrpicの三重項エネルギーを効率よく閉じ込める、④TPBI膜は表面平滑性が0.14nmと高い(写真1)、といった理由が考えられる。 CIE色度はデバイスAがx=0.42, y=0.41、デバイスBがx=0.42, y=0.45、デバイスCがx=0.47, y=0.40(@100cd/m2)、図2のように青色ピークスペクトルは465〜469nm、緑色ピークスペクトルは501〜503nm、赤色ピークスペクトルは592〜594nmだった。とくにデバイスCの赤色ピークは他のデバイスに比べ長波長側にあり、暖白色に適していることが確認できた。 IGZO-TFTを用いて透明有機ELDの透明性をさらに向上 背面が透けて見えるという神秘性から存在感が増している透明有機ELDについては、ETRIとNeoView Kolon(韓国)がIGZO-TFT駆動の透明有機ELDを報告した。周知のように、IGZO-TFTには①キャリアモビリティが高い、②低温成膜が可能、③透明性が高い、と三大特徴があり、今回はとくに③を活かし透明有機ELDの透明性をさらに高めた。 作製したIGZO-TFTはトップゲート型で、まずソース/ドレインとしてITO膜を膜厚150nmでスパッタリング成膜しフォトリソでパターニングする。次に、IGZO膜を膜厚25nmでスパッタリング成膜した後、保護膜兼1stゲート絶縁膜としてAl2O3膜を膜厚9nmでALD(Atomic Layer Deposition)成膜し、ウェットエッチングによりIGZO活性層と一括パターニングする。続いて、Al2O3膜を膜厚176nmでALD成膜しウェットエッチングでパターニングして2ndゲート絶縁膜を形成する。最後に、ITO膜を膜厚150nmでスパッタリング成膜しフォトリソでパターニングしてゲート電極を形成する。これにより透明なIGZO-TFTが完成する。

この後、透明ポリマーを基板全面に塗布してプラナリゼーションを形成。その後が有機EL製造プロセスで、まずITOアノード画素電極をスパッタリング成膜しウェットエッチングでパターニングする。次に、ドットを仕切るバンクをフォトリソで設けた後、有機層とカソードを真空蒸着する。そして、最後にゲッターを充填したカバーガラスで封止する。 いうまでもなく透明有機ELDを実現するカギは光透過性カソードにあり、その方法は①カソードにMg-Agを用いる、②Agカソードとnドープ電子輸送層を用いる、という二つが知られる。①はカソードのシート抵抗値が大きくなり、結果的に輝度ユニフォミティが低下する。他方、②はAgを成膜する際、nドープ電子輸送層への熱ダメージが懸念される。いずれにしても透明有機ELDで求められる60%以上という可視光透過率を確保するのはきわめて難しい。そこで、マル秘構造のカソード構成を考案。表1のように可視光透過率は80%、カソードのシート抵抗値は6Ω/□と高い特性が得られた。

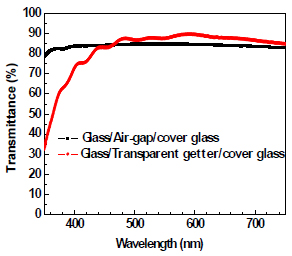

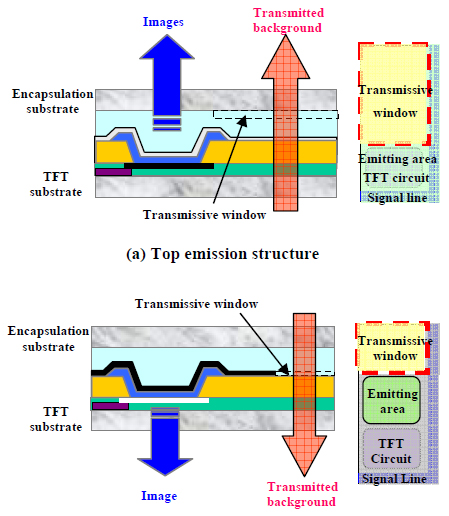

また、透明ELDでは吸湿剤であるゲッターも工夫する必要がある。そこで、従来の不透明シートゲッターに代わって透明ゲッターを使用しエアーギャップをレス化した。この結果、図4のように可視光領域の透過率を向上。さらなる透過率向上を図るため、新たな反射防止材料を塗布し、反射率を8%から2%に低下させた。これらの結果、パネル全体の透過率を85%にまで高めた。 上記の技術をもとに、IGZO-TFT駆動の透明3.2型QVGAパネルを試作。TFTはドライビングTFT、スイッチングTFT、ストレージキャパシタの2T1C構成で、アクティブ背面基板の開口率は67.68%、透過率は80%と高い値が得られた。 開口形状を工夫したメタルマスクを用いてカソードをパターニング 一方、Samsung Mobile Displayはピクセル内にブランク(透明)領域を設けた透明有機ELDを報告した。 いうまでもなく、有機ELDは光取り出し方向によってトップエミッション構造とボトムエミッション構造に分類される。同社の透明有機ELDはピクセルをTFT領域、EL発光領域、ブランク領域の三つにセパレートして透明化する。

トップエミッション構造の場合、前記のように半透過型カソードには可視光透過性と電子注入性が求められるため極薄膜のMg、Ag、Mg-Agなどが用いられ、図5のようにブランク領域を大きくすることができる。しかしながら、半透過型カソードの抵抗が高いことからカソードライン上で電圧降下が発生しやすくなり、輝度ユニフォミティが低下する。これは大型化すればするほど深刻になり、輝度ユニフォミティだけでなく消費電力にも悪影響を及ぼす。 これに対し、ボトムエミッション構造は図5のようにブランク領域が狭い反面、Alに代表されるコンベンショナルな厚膜メタルカソードが使用できるため、上記の電圧降下の問題がない。そこで、ボトムエミッション構造を採用することにした。 いまさら説明するまでもないが、この透明有

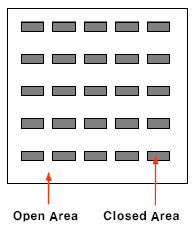

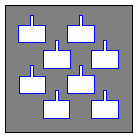

機ELDではカソードを図6にようにパターニングする必要がある。そこで、図6のような開口形状を設けたメタルマスクを用いてマスクスルー蒸着するのが理想だが、現実的には図6のような非開口部が浮かぶ格好のメタルマスクを作製するのは不可能に近い。そこで、新たに考案した2ショットパターニング法を用いることにした。具体的には、メタルマスクの開口パターンを図7のように設計。1回目のスルー蒸着後、メタルマスクを1ドット分上下にずらして再度マスクスルー蒸着する。この結果、ブランク領域以外にカソードが成膜できる。 このカソードパターニング技術を用いて低温Poly-Si TFT駆動の19型透明有機ELD(960×540画素)を試作した。回路は補償回路を設けた6TFT&1キャパシタ構成で、アクティブ基板上にゲートドライバ回路をビルトインした。写真2のように、画像を表示しても背面にあるテキストが透けてみえる。パネル全体の透過率は27%。色度は赤色がx=0.677, y=0.320, Gがx=0.210, y=0.725、Bがx=0,143, y=0.062とNTSC比100%以上という色再現性を確保。また、白色もx=0.28, y=0.29とテレビにも適用可能なことが確認できた。

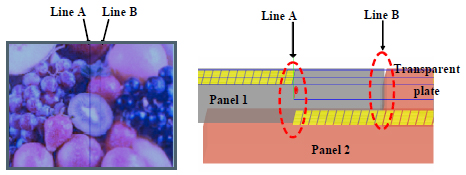

気になるアプリケーションはカーウィンドウ、ショップウィンドウ、インフォメーションディスプレイ、広告ボード、インドアのテーブルタイプディスプレイなどを想定。透明有機ELDによって今後、さまざまなアプリケーションが出現すると予想している。 2枚のパネルを用いてシームレスな折り畳み型有機ELDを 有機ELDならではという折り畳み型有機ELD(Foldable Display)を報告したのがSamsung Mobile Display。2枚のパネルを組み合わせるFoldable Displayを実現するポイントは、①パネル間の継ぎ目をシームレスにする、②膨大な折り畳み回数に対し高い耐久性を確保する、の2点に尽きる。 ①についてシミュレーションを行ったところ、図8のようにパネル〜パネル間の接合部にダークラインが発生すると予測された。そこで、シミュレーションでさまざまな対策を検討したところ、①2枚のパネル間の水平ギャップを小さくする、②透明プレートとパネル間のエアーギャップをなくす、③下側のパネルに余分な1ピクセルラインを追加する、という三つが有効と判断した。

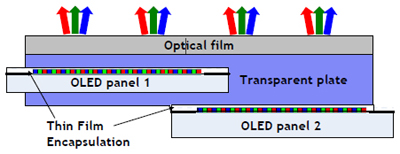

上記の工夫を取り入れて、図9のような新構造モジュールを作製した。有機ELDはどちらもトップエミッション構造で、有機層と無機層を交互に積層したハイブリッドレイヤーで薄膜封止した。パネル1はシリコンゴム製透明プレートのほぼ中央に埋設。これは、折り畳みに対しもっとも耐久性が高いため。 写真3は試作した5.4型480×270画素パネルの画像表示例で、斜め方向だけでなく正面方向からもかすかだがシームラインが認識された。これは、パネル1の半透過性カソードのアライメントが不十分だったためである。一方、気になる耐久性は1万回折り畳んでも表示特性に問題がないことを確認できた。 レーザー加熱シーリング法におけるガラス基板とフリットの関係を明らかに 製造プロセス関連では、米Corningがすでに一部の有機ELDメーカーで量産採用されているレーザー局所加熱シーリングプロセスにおけるガラス基板とフリットガラスの関係を報告した。 こプロセスは有機ELデバイスの周囲に低融点フリットガラスペーストを膜厚8〜20μm、線幅0.5〜5mmでディスペンスした後、低温焼成してペーストに含まれるバインダをバーンアウトする。続いて、有機EL基板とフリットカバーガラスを貼り合わせる。そして、レーザービームをシール層上面から選択的に照射して局所加熱しフリットガラスを溶融・固化する。

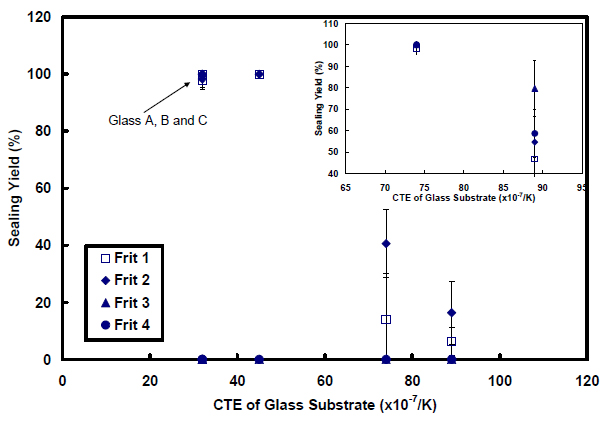

通常は波長810〜940nmの近紫外ダイオードレーザーを使用。ビームスポット径は1.8〜2㎜、照射速度は2〜50㎜/secで、レーザー照射によりフリットシールの温度はわずか3msecで700℃に達する。シール部周囲への熱ダメージをミニマム化するため、シール部以外を遮光するメタルマスクを介してレーザービームを照射するのが一般的だ。 同社はこのプロセスに最適なガラス基板を調べるため、表2のように6種類のガラス基板を準備。その熱膨張係数は32〜89×10-7/℃で、A、B、Cは熱膨張係数こそ同じだが、歪点が大きく異なる。表3に実験に用いたフリットガラス4種類の熱膨張係数を示す。今回の実験では、線幅0.7㎜のフリットシールに近赤外ダイオードレーザーを照射速度2㎜/secと20㎜/secで照射した。

図10の本グラフはガラス基板A、B、Cを照射速度20㎜/secで、インサートした小グラフはガラス基板EとFを照射速度2㎜/secで処理した際の歩留まりである。もっとも歩留まりが高かったのは、ガラス基板Eとフリット1、並びにガラス基板A、Bとフリット1の組み合わせだった。総じて照射速度20㎜/secで処理すると歩留まりが低下し、とくにフリット3、4を用いると歩留まり0%というケースもみられた。これは、シール部に微小なクラックが発生するためである。 上記の結果から、ガラス基板の熱膨張係数に関わらず、熱膨張係数の低いフリットを用いると歩留まりが高くなることがわかった。これは、レーザーシーリングというプロセスに由来する。レーザー照射中、フリットは膨大なレーザービームエネルギーを吸収するため、シール部およびその周辺は高温になる一方、ガラス基板中の大部分は室温のままである。このことは、基板全体が加熱されるコンベンショナルな加熱焼成プロセスと決定的に異なる。レーザーシーリング工程で低熱膨張フリットを用いると熱膨張・収縮が抑制されるため、クラックが発生しにくく歩留まりが高くなると考えられる。つまり、熱膨張係数50×10-7/℃以下のフリットを用いるのが望ましい。一方、ガラス基板の熱膨張係数はフリットほど重要ではないが、ガラス基板とフリットの熱膨張係数差があまりにも大きいと残留応力が大きくなるため、やはりガラス基板の熱膨張係数も50×10-7/℃以下が望ましい。 今回もうひとつ判明したのは、ガラス基板の歪点はほとんど歩留まりに影響しないこと。これもコンベンショナルな加熱焼成プロセスとは異なるレーザーシーリングプロセス特有の現象といえる。 有機層3層をメニスカスプリンティング法で連続塗布

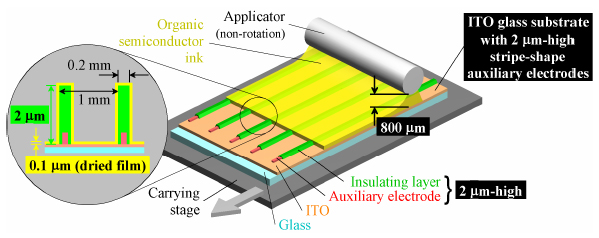

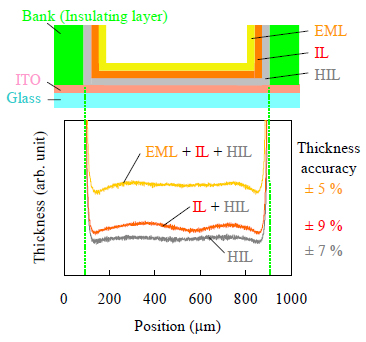

東芝は大型有機EL面光源向けとしてメニスカスプリンティング法を開発、すべての有機層をメニスカスプリンティング法で形成したことを報告した。 周知のように、大面積有機EL面光源を作製するには抵抗を下げるためITOアノード上に補助電極を設ける必要がある。そこで、図11のようなストライプ形状のMo-Nb/Al-Nd/Mo-Nb補助電極を設けることにした。補助電極は線幅を150μmに固定し、ピッチを1㎜、4㎜にしたところ、ピッチ4㎜では実用的な輝度ユニフォミティが得られないことがわかった。そこで、ピッチを1㎜に固定。補助電極上には線幅200μmのポリイミド膜をパターニングしてバンクを形成した。ちなみに、デバイスの開口率は80%以上である。 いうまでもなく、有機ELデバイスにプリンティングテクノロジーを用いる場合、構造物へのダメージを考慮するとノンコンタクト方式のプリンティング法が望ましい。そこで、図11のメニスカスプリンティング法を用いることにした。図11のように、基板と非回転のアプリケーター間にギャップ(100〜800μm)を設け、アプリケーター全面に保持されているインクをメニスカス効果によって転写する仕組み。特徴は①比較的厚膜でも膜厚ユニフォミティが高い、②低粘度インクが使用可能、という2点で、塗布膜厚はギャップ、印刷速度、インク濃度、インク粘度などによって制御する。

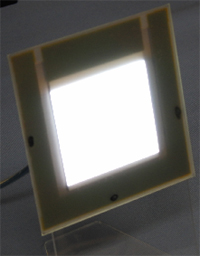

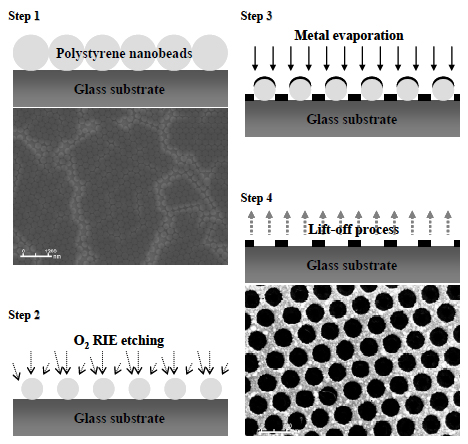

試作デバイスでは図11のように補助電極とバンクの合計膜厚を2μmに設定。PEDOT/PSSホール注入層、インターレイヤー、白色発光層ともすべてメニスカスプリンティング法で塗布した。また、ホール注入材料は大気中、インターレイヤーと発光材料はN2雰囲気で焼成した。これらの有機レイヤーを塗布後、電子注入材料とカソードを蒸着し、ガラスキャップで封止。最後に、デバイス前面に光取り出し向上フィルムを貼り付けた。 図12はデバイスの断面構造と膜厚測定結果で、バンク間の有機層3層のトータル膜厚均一性は±5%だった。写真5は58×52mmの白色有機ELで、最高輝度は1万cd/m2、輝度ユニフォミティは40%だった。数字上の輝度ユニフォミティが低かったのは十分な放熱対策を行っていないためで、今後、改善を施せば実用的な輝度ユニフォミティが得られると予想している。 ナノAgアレイを有機EL面光源のアノードに ナノサイズ粒子を用いたリソグラフィ技術を用いて有機EL面光源の効率改善にトライしたのがNational Taiwan University(台湾)。コンベンショナルなITOに代わってセルフアラインしたナノAgアレイを透明アノードに用いたもので、84%以上という効率改善効果がみられた。 図13にナノAgアレイパターニングフローを示す。まず、ナノサイズ粒径のポリスチレンパウダーを分散させた分散液をガラス基板上にスピンコートする。基板上に単層のポリスチレンパウダーが残るよう、基板を硫酸・過酸化水素混合液で洗浄した後、純水でリンスする。この結果、基板上にはポリスチレンパウダーが沈殿し六方最密アレイが形成される。いうまでもなく、六角形状アレイパターンのディメンジョンはナノパウダーの径によって決まる。この後、O2リアクティブイオンエッチングによってナノパウダーのサイズをシュリンクする。

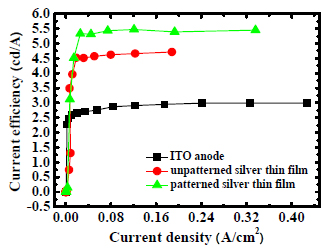

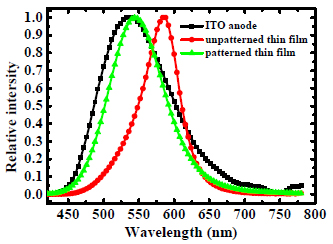

そして、Ag膜を電子ビーム蒸着する。続いて、ジクロロメタンで洗浄してポリスチレンパウダーを除去する。この結果、周期的なナノAgアレイパターンができる。最後に、200℃×3hで真空アニールし、Agグレイン同士を融合させる。 このナノAgアレイパターンをアノードに用いて有機ELを試作した。まず、アノード表面を平滑化するため、SAM(Self Assembled Monolayer)材料をスピンコートして保護膜を形成。SAMにはAgアノード表面の仕事関数を本来の4.68eVから5.6eVへ高める機能もある。この後、NPBホール輸送材料、Alq3発光兼電子輸送材料、LiFバッファ材料、Alカソードを真空蒸着し、最後にグローブボックス内においてガラス封止した。 Ag薄膜(膜厚20nm)の成膜レートと成膜後のアニール条件の関係を調べたところ、成膜レート0.2nm/secに比べ0.6nm/secだとシート抵抗値が劇的に低下した。これは、面内におけるAgパターンの面積比を示すフィルファクターが上昇するため。 いうまでもなく、ベタAg膜に比べナノ周期アレイAg膜は劇的に透過率が向上し、60〜70%という透過率が得られた。一方、シート抵抗値は6.17Ω/□に過ぎず、40Ω/□前後であるITO膜に比べ大幅に低下した。 これらのデバイス特性を比較したところ、電流密度100mA/cm2に達するターンオン電圧はITOアノード素子が7.1V、Agベタアノード素子が5.81V、ナノAgアレイアノード素子が6.72Vだった。これらの結果はシート抵抗値の違いによる。図14は電流効率-電流効率の比較で、ITOアノード素子は電流効率2.9cd/A、Agベタアノード素子は4.6cd/A、ナノAgアレイアノード素子は5.4cd/Aで飽和した。また、ナノAgアレイアノード素子の効率もITOアノード素子に比べ84.6%もアップした。さらに、図15のようにELスペクトルもITOアノード素子に近く、x=0.3484, y=0.5953と緑色としてもっとも色純度が高かった。 参考文献 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |