|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第69回応用物理学会春季学術講演会(Online開催:3月22~26日) |

||||||||||

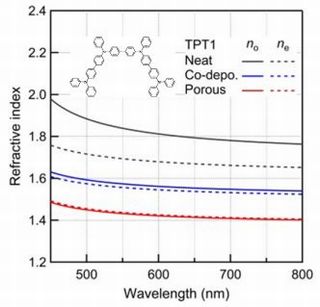

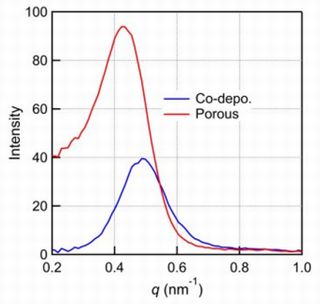

3月22~26日、Online方式で開催された「第69回応用物理学会春季学術講演会」。有機ELやフレキシブルデバイスを中心に予稿集ベースで注目発表をピックアップする。 低屈折率ホール輸送層をポーラス化して有機ELの光取り出し効率をさらに改善まず有機EL関連では、山形大学の研究グループが低屈折率電荷輸送層を用いることによって外部量子効率・光取り出し効率をさらに改善したことを報告した。 従来、研究グループは正孔輸送材料2-TNATA(屈折率n=1.81@550nm)と低屈折率フッ素樹脂poly(perfluoro butenyl vinyl ether、PBVE n=1.34)を共蒸着し、柱状のナノ相分離周期構造を形成することにより、膜の導電性を維持したまま屈折率を1.56にまで低減。この結果、通常素子に比べ光取り出し効率と外部量子効率を1.22倍に高めることに成功した。今回、さらなる低屈折率化のため、PBVE混合膜中のPBVEのみを選択的に溶解・除去することにより、空気(n=1)との混合膜である有機半導体の多孔質化を試みた。 実験では、シリコン基板およびCOP基板上に正孔輸送材料TPT1とPBVEの混合膜を体積比50:50、蒸着速度15nm/s、膜厚100nmで共蒸着した。また、この混合膜をフッ素系溶媒に5分間浸漬してPBVEのみを選択的に溶解・除去した後、真空乾燥させて多孔質膜を作製した。 この多孔質膜を用いた光取り出し効率向上効果を実証するため、通常のTPT1層をホール輸送層に用いたリファレンス素子A(ITO/TPT1(60nm)/α-NPD(10nm)/CBP:Ir(ppy)2(acac)(15nm)/TPBi(25nm)/TPBi:Cs2CO3(40nm)/LiF(1nm)/Al(100nm)、TPT1層を多孔質層に置き換えた素子B(ITO/ポーラスTPT1(80nm)/α-NPD(10nm)/CBP:Ir(ppy)2(acac)(15nm)/TPBi(60nm)/LiF(1nm)/Al(100nm)を作製した。ここで素子Bの多孔質層はTPT1:PBVE混合層を成膜後、大気に曝すことなくフッ素系溶媒に浸漬しPBVEを溶解・除去して作製した。 図1にTPT1の単独膜、TPT1:PBVE混合膜、TPT1多孔質膜の屈折率を示す。多孔質化により、膜の屈折率はn=1.42に低減した。また、多孔質化前後での膜厚変化は1nm以下と、膜厚はほぼ維持されていた。図2に、混合膜および多孔質膜の小角X線散乱(SAXS)プロファイルを示す。多孔質化の際に細かなナノ周期構造が若干崩れてSAXSプロファイルがわずかに低q値シフトするものの、ナノ周期構造はおおむね維持された。これは、分子量が大きく表面拡散係数が小さいTPT1を用いたことにより、多孔質化で表面に曝け出された分子の凝集状態の崩れが抑制されたためと考えられる。

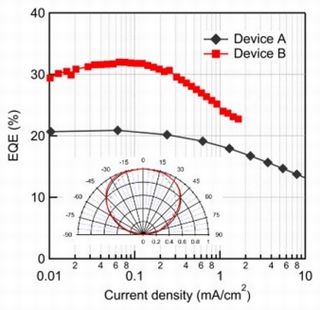

図3に、素子の外部量子効率および発光角度分布を示す。多孔質膜を用いた素子Bは、最大外部量子効率32%(光取り出し効率>38%相当)が得られた。これらの結果、多孔質膜をホール輸送層に用いることにより光取り出し効率を1.4倍程度にまで高めることに成功した。 フレキシブルデバイスの剥離プロセスでトレードオフの問題を解決 フレキシブルデバイス関連では、東京大学の研究グループが転写法によって作製する極薄基板製フレキシブルデバイスの剥離プロセスを最適化したことを報告した。 周知のように、現在、フレキシブルデバイスはガラスや厚いフィルムなどの支持基板上に極薄デバイスを作製した後、剥離する方法が主流となっている。しかしながら、デバイスと支持基板間の密着性が高すぎると剥離プロセス時にデバイスが壊れてしまう一方、密着性が低すぎるとデバイスのプロセス中に基板が剥離してしまうという問題がある。そこで、剥離層であるフッ素ポリマーのプロセス条件を最適化することにより、信頼性の高い剥離プロセスを開発した。

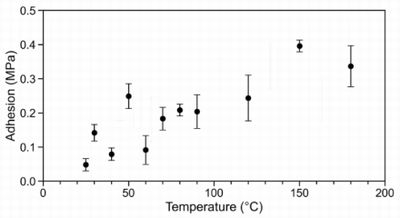

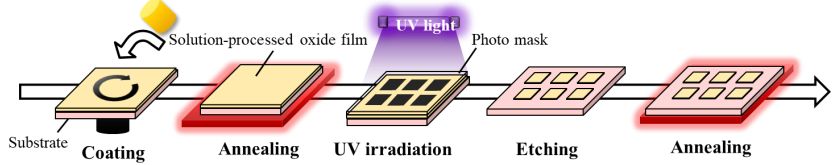

図4に、デバイスを30~180℃で30分間アニールした際の密着性を示す。アニールレスでは密着性が0.05MPaだったのに対し、150℃のアニールを行うと密着性が0.40MPaと向上した。このようにして密着性を制御することにより、薄膜基板上に作製したセンサーを肌、プラスチック、ガラスといった曲面に転写することに成功した。 塗布型酸化物TFTのITO電極もレジストレスでダイレクトパターニング 酸化物TFTでは、NHKが金属酸化物前駆体溶液を用いた新たな塗布型電極作製プロセスを報告した。 実験では、まず硝酸インジウム水和物、塩化スズ二水和物を所定の割合で調整し、2-メトキシエタノールとエチレングリコールを2:1で混合した溶液に溶解・攪拌して前駆体溶液を作製。これをガラス基板上にスピンコートし、250℃で焼成した後、フォトマスク越しに波長185nmおよび254nmの低圧水銀ランプを照射し、10wt%クエン酸でエッチング処理することにより、ITO電極パターンを形成した(図5)。

このプロセスを用いたITOソース・ドレイン電極とスパッタリング成膜したITZO半導体を用いたTFTは最大15cm2/Vsと高いキャリアモビリティを示した。 O2プラズマ処理でペロブスカイト太陽電池の耐久性を向上

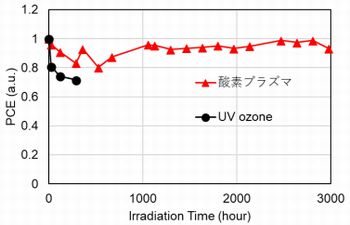

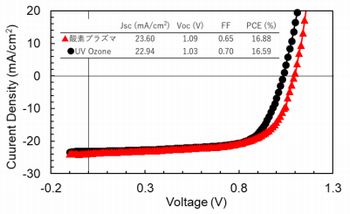

試作したデバイス構造はAu/Spiro-OMeTAD/Cs0.05(FA0.89MA0.11)0.95Pb(I0.89Br0.11)3/SnO2/FTOで、 Cs0.05(FA0.89MA0.11)0.95Pb(I0.89Br0.11)2成膜前にSnO2膜を表面処理した。表面処理方法は(a)プラズマ中の組成比を制御したO2プラズマ処理30秒間、(b)UVオゾン20分間処理の二つを比較した。 図6は初期のJ-V曲線と太陽電池特性で、O2プラズマ処理によりおもに開放電圧が向上した。次に、UV樹脂とキャップガラスで封止したデバイスを連続光照射下に置き、耐光性を評価した結果を図7に示す。UVオゾン処理したデバイスの特性は24時間で初期の80%を下回ったが、O2プラズマ処理では3000時間後も初期の90%を保持した。つまり、O2プラズマ処理すると光耐久性を向上させながら、さらに処理速度も従来の40倍にまで高めることに成功した。 電子輸送層を表面修飾してペロブスカイト太陽電池の特性を改善 一方、電気通信大学と桐蔭横浜大学の研究グループはエコフレンドリーなポストPb系デバイスとしてハロゲン化銀ビスマスペロブスカイト太陽電池について報告した。

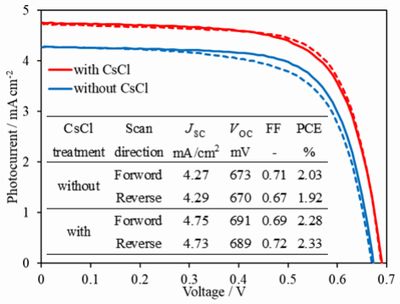

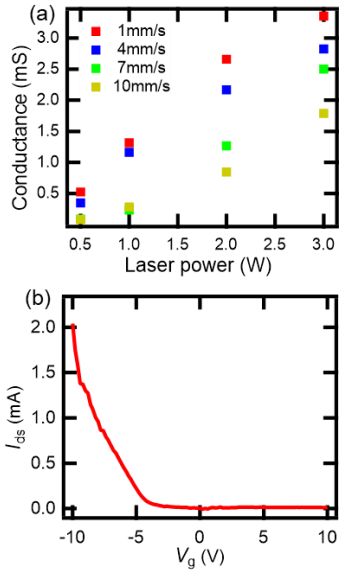

図8に塩化セシウム処理によるJ-V曲線の変化を示す。塩化セシウム処理したデバイスは未処理デバイスに比べ短絡電流密度(JSC)、開放電圧(VOC)、フィルファクター(FF)とも高い値を示し、光電変換効率は最大2.33%となった。とくに塩化セシウム処理を行ったセルはVOCの改善が著しく、約20個のセルを比較したところ平均で約80mVの向上がみられた。 レーザー転写法でMWCNT配線をダイレクトパターニング フレキシブルデバイスの透明電極として期待されているカーボンナノチューブ(CNT)電極では、東海大学がプラスチックフィルム上に直接マルチウォールCNT(MWNT)配線がパターニングできるレーザ熱転写法について報告した。 実験では、まずガラス基板上にMWNT分散液をスプレー噴霧してMWNT薄膜を作製。この後、MWNT膜表面にポリプロピレン(PP)フィルムとカバーガラスを貼りつけた。そして、ガラス基板側からCWレーザー(波長450nm)を照射してPP表面にMWNT膜を転写した。典型的な走査速度は1~10mm/s、照射出力は0.5~3.0Wである。

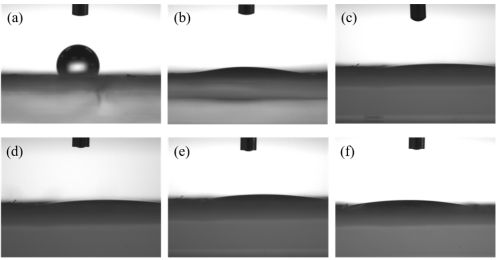

SWCNTを大気圧プラズマで表面処理して親水性に改質 同じくCNTでは、東海大学が元来疎水性であるシングルウォールCNT(SWCNT)膜の表面を改質してハンダとの密着性を高めたことを報告した。 実験では、SWCNT粉末をエタノール中で超音波分散し、濃度0.2wt%のSWCNT分散溶液を作製。この分散溶液に吸引濾過法を用いてSWCNT膜を作製し、大気圧Arプラズマを3秒照射した。そして、接触角計を使用して濡れ性を評価。その後、ハンダの密着性評価のため、溶融したハンダをSWCNT膜上に付着させた。 写真1にSWCNT膜表面の濡れ性評価結果を示す。プラズマ処理レスのSWCNT膜(a)の水の接触角は88.4度だった。これに対し、プラズマ処理直後の接触角は12.8度になり、この親水性効果は4週間持続した(c~f)。 写真2にSWCNT膜表面にハンダ付けを行った側面とSWCNT膜裏面の画像を示す。プラズマ処理レスのSWCNT膜(a, b)と比べプラズマ処理したSWCNT膜(c,d)はハンダがしみ込んでいるのが観察され、ピンセットで引き剥がし試験を行ったところ、十分に密着していることが確認された。 参考文献 1)青木ほか:超低屈折率多孔質正孔輸送層による有機EL光取り出し効率の向上、第69回応用物理学会春季学術講演会講演予稿集、11-030(2022.3) 2)角ほか:転写技術による極薄デバイスの集積化に向けた極薄基板と支持基板間の密着性評価、第69回応用物理学会春季学術講演会講演予稿集、11-077(2022.3) 3)田中ほか:ポジ型ダイレクトパターニングプロセスを用いた塗布電極の開発、第69回応用物理学会春季学術講演会講演予稿集、16-026(2022.3) 4)Yamamotoほか:電子輸送層へプラズマ処理を施したペロブスカイト太陽電池の耐久性、第69回応用物理学会春季学術講演会講演予稿集、11-214(2022.3) 5)實平ほか:電子輸送層の表面修飾によるハロゲン化銀ビスマスを用いた非鉛系ペロブスカイト太陽電池の高効率化、第69回応用物理学会春季学術講演会講演予稿集、11-241(2022.3) 6)杉田ほか:レーザ熱転写法によるプラスチックフィルムへのナノチューブ配線技術、第69回応用物理学会春季学術講演会講演予稿集、15-037(2022.3)

|

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

フィルムマスクでガラスマスク並みの寸法安定性が得られます。 |