|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

イノベーション・ジャパン2018(8月30〜31日) |

|||||||||

|

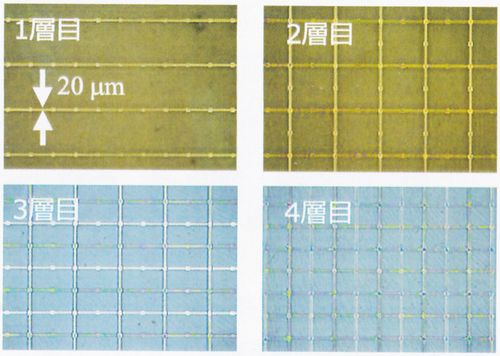

8月30〜31日、東京ビックサイトで開かれた「イノベーション・ジャパン2018」。ここでは、デバイス製造プロセス関連のWhat's Newをピックアップする。 近年注目度が高まっているプリンタブルプロセス関連では、物質・材料研究機構が新エネルギー・産業技術総合開発機構(NEDO)のブースで独自のプリンタブル配線技術をアピールした。最大の特徴は焼成レスで微細配線が形成できることで、プラスチックフィルムはもちろんのこと、紙や花などにも印刷できることを紹介していた。

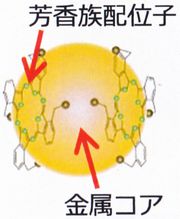

具体的には、岡山大学発のベンチャー企業「C-INK」が開発したナノメタルインクを使用。図1のように金属コアに導電性の芳香族配位子を絡ませており、インクをワークに塗布して膜化した状態では配位子がメタルグレイン同志をコネクトさせる仕組み。このため、焼成レスでも比較的高い導電性が得られる。もちろん、加熱焼成すれば融着によってメタルグレインサイズが大きくなり導電性が向上する。その比抵抗はAuでバルクよりも1桁低い程度。Agは焼成レスで10-3〜-4Ω・cm、焼成ありで10-5Ω・cmクラス。なお、焼成レスの場合は可視光を照射して密着性を確保する。

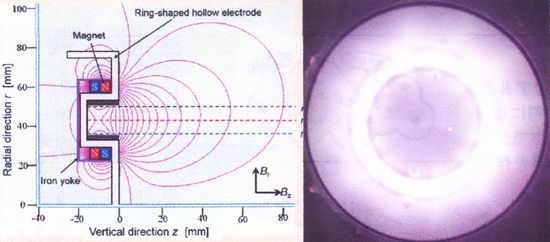

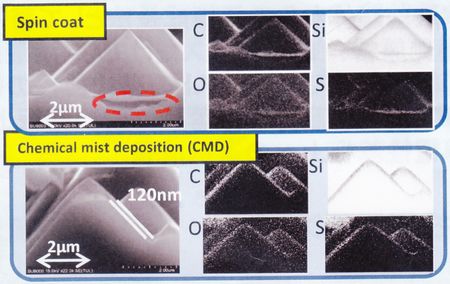

研究グループがおもにトライしているAZO膜では常温成膜で可視光透過率80%以上、抵抗率10-4Ω・cmが得られており、ブースではポリカーボネートフィルムにAZO透明導電膜を成膜したサンプルを展示するなど、プラスチックフィルムサブストレートを用いるフレキシブルデバイスの透明導電膜に適しているとしている。 凹凸基板に適したデポジション法が登場

|

|||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|