|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第14回ファインテックジャパン(4月8~10日) |

|||||||||||||||||||||||||||||||||||||||||||

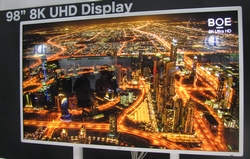

4月8~10日、東京ビッグサイトで開かれた「第25回ファインテックジャパン」。予想通りキーワードはフレキシブル&プリンタブルで、とくに製造装置メーカーから新たな製造プロセスの提案が相次いだ。独断と偏見でおもなトピックスをレポートする。 余談から入るが、ファインテックでは脇役のディスプレイモジュール・セットで存在感を放っていたのが中国BOE Technologyグループ。FPDモジュールメーカーでは唯一の出展ということもあるが、なんといっても展示した98型8K TFT-LCDは圧巻の迫力だった。8Kならではのハイレゾリューション性とハイコントラストは臨場感抜群といってもいいほどで、同社は4Kに代わる次世代解像度として8Kを推奨。もちろん、8Kテレビの商品化は世界初で、日本法人のBOEジャパンは東京・品川に「8Kサロン」を開設。誰でも8K画像が気軽に体験できるデモを行っているという。 ハイブリッドメタルマスクの実用性は?

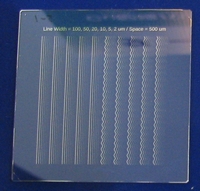

本題のFPDインフラでは今回、製造装置で多くのWhat's NEWがみられた。まずは露光装置から検査・測長装置、リペア装置までを手掛けるブイ・テクノロジーで、低分子有機ELディスプレイのRGB発光層パターニングプロセス向けとして新たなメタルマスク「Fine Hybrid Mask」を紹介した。その構造は製造フローからみると理解しやすい。まずはあらかじめ開口パターンが設けられたウェットエッチングメタルマスクまたはアディティブメタルマスクを調達。この際、メタルマスクの開口部は大きめに加工しておく。ただし、その加工精度はさほど問われず、大まかにパターニングしておけばいい。もちろん、これは購入するメタルマスクが安価で、選定メーカーにもさほど制約がないことを意味する。メタルマスク調達後、ポリイミド溶液をその全面に塗布し熱硬化させる。つまり、この時点で開口部も含めメタルマスクの表面にはポリイミド膜が成膜される。この後、同社独自のレーザーダイレクトパターニング装置によってポリイミド膜をダイレクトパターニングする。この結果、本来のメタル開口部よりも微細な開口パターン(ポリイミド製)ができる。最後に、強度を高めるため、Ni膜を電鋳成膜する。これらの結果、強度が高く、かつハイプレシジョンなメタルマスクが比較的容易に作製できる。その解像度は738ppi(6型で3840×2160画素)と4Kに対応する値で、開口寸法精度は±1μm、開口ピッチ精度は±2μmを達成。コンベンショナルなメタルマスクでは不可能なハイレゾリューションクオリティを実現した。 写真は2は200×300㎜サイズのサンプルメタルマスクで、このサイズならノンテンションでフレームに接着・溶接可能。気になる大型化対応については、この200×300㎜マスクを複数枚タイリングして大型マザーガラスに対応させるという。そこで気になったのが額縁サイズの大きさ。写真2のように、そのサイズはマザーガラスからのパネル多面取りを大きく阻害するレベルで、個人的にはマザーガラスからの面取り数が生産性に直結するFPD製造プロセスで許容されるようには思えなかった。ちなみに、同社はこのFine Hybrid Maskの特許技術を供与するとともに、レーザーダイレクトパターニング装置を供給するという。 フレキシブルディスプレイ製造プロセスはレーザーリフトオフ法が主流か? フレキシブルディスプレイ向けでは、日本製鋼所がリフトオフプロセス向けのレーザー剥離装置をアピールした。ガラスなどの元基板にポリイミド膜を塗布・硬化した後、有機ELなどのデバイスを通常プロセスで作製し、最後に元基板の裏面からライン上のレーザービームを照射して元基板と硬化したポリイミド膜(基板)をリリースするリフトオフプロセス向けで、トータルコストやタクトタイムに合わせてUV固体レーザー(波長255nm)とエキシマレーザー(308nm)を用意。メンテナンスを含めコストを重視する場合は前者、大出力照射が容易なことから生産性を重視する場合は後者をリコメンドしている。気になるスループットは生産性が高いエキシマレーザーモデルで60㎜/secと量産にも対応できるレベルだ。

興味深かったのは元基板とポリイミド膜の密着性とリリースしやすさはトレードオフの関係にならず、むしろ相関関係にある点。つまり、密着性が高ければ高いほどリリースもしやすい。これは、レーザー照射によって元基板との界面に当たるポリイミド下層だけをライトエッチングするというメカニズムによる。実際、さまざまなポリイミド膜をテストしたが、リリースできなかった材料はなく、リリース性もおおむね良好だったという。この点は、接着性の差を利用してピールオフするメカニカルピールオフ法に比べ大きなアドバンテージといえそうだ。 周知のように、これまでフレキシブルディスプレイ向けサブストレートとしては低線膨張・高耐熱のプラスチックフィルムが先行。近年は対抗馬としてRoll to Rollでハンドリング可能な極薄フレキシブルガラスが猛追してきた印象があったが、今回のデモを含め、ここにきて塗布・硬化したポリイミド膜をそのままサブストレートとして用いるリフトオフプロセスまたはピールオフプロセスがディスプレイ分野ではスタンダードになるような気がした。 ポストIJ装置としてノズルプリンティング装置が初登場

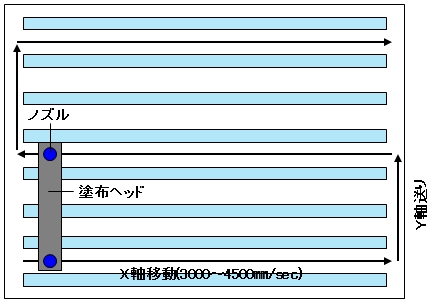

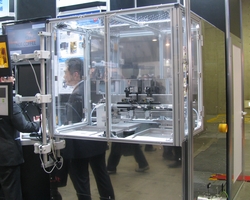

近年、エレクトロニクスデバイス業界でフレキシブルデバイスと並ぶキーワードといえるプリンタブルデバイス向けでは、SCREENファインテックソリューションズがノズルプリンティング装置を初公開した。同装置は図1のように微細ノズル(径7~20μm)から塗布液を一筆書きのメカニズムで連続的に吐出していく仕組みで、インクジェットプリンティング装置に比べ使用する塗布液の制約が少なく、プロセスも安定的という利点がある。今回はR&Dマシンとして200×200㎜対応の「NP-200G」と300×350㎜対応の「NP-300G」をリリースしたことを発表。その流量均一性は±1.5%以内とIJ装置に比べかなり高いのが特徴だ。また、4系統の塗布液供給機構を装備。つまり、4種類の塗布液をクリーニングレスで使用することができる。気になるステージ移動速度は3~4.5m/sec。一見この数字は高いようにみえるが、その一筆書きというメカニズムを考えると、1ノズルではマスプロダクションに適用するのは無理とみられる。ちなみに、R&Dマシンの価格はNP-200Gで2000万円程度とのこと。 その用途だが、本来は塗布型有機ELDのRGB発光層向けに開発したという経緯から有機ELDがメインと説明。発光層以外では、RGBと色毎に光路長を最適化する必要のあるマイクロキャビティ方式パネルのホール注入層やホール輸送層を想定している。いうまでもなく、これらはそのデバイス構造からRGB発光層と同様、塗り分ける必要があるためである。 SAMをVUV露光してインクの着弾精度を補完 同じくプリンタブルデバイス向けとしてVUV露光装置をピーアールしたのがウシオ電機。撥水性SAM(Self Assembled Monolayer)材料を基板上に塗布した後、VUV露光装置でマスク露光することによって露光した部分を撥水性から親水性に変化させ、最後にインク・ペーストをダイレクト印刷する表面改質パターニングプロセス向けで、露光によりSAM膜は分解されて、その部分の接触角はほぼゼロになる。露光波長は125~200nmで、露光光の短波長化によってフォトンエネルギーが高くなるため、SAMの分子結合が破壊しやすくなる。つまり、より親水性に改質されるため、イニシャルの撥水性領域との差が大きくなり、その後のインク・ペーストの印刷・着弾精度が向上する仕組み。露光解像度はL&S=5μm/5μmで、有機TFTやバイオチップなどに最適だという。まずはR&Dマシンとして4インチ対応機をリリース。もちろん、ニーズ次第でマスプロダクションマシンも製品化可能だ。 Ni-Cu-TiでCu配線をプロテクト

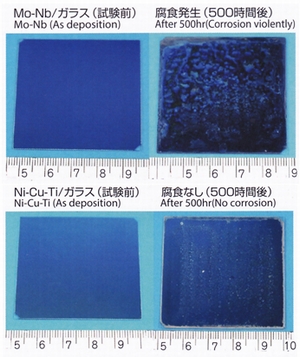

今回目立ったデモが少なかったマテリアル関連では、大同特殊鋼がCu配線保護膜向けとして「NCTターゲット」をアピールした。その名の通りNi-Cu-Ti合金ターゲットで、Cuはもちろんのこと、ITOとの密着性も良好。また、既存のAlおよびCu用エッチャントで膜をウェットエッチングできる。最大の特徴は耐食性で、写真4のように高温多湿環境下でも高い耐食性を備える。ただ、耐食性が高い分、Cu用エッチャントによるエッチングレートは102nm/minとピュアCuの1/4程度にとどまる。このため、量産プロセスではCu膜のサイドエッチングを抑制するための工夫が必要になる。写真5はガラス基板上にITO、NCT、Cu、NCTという順でスパッタリング成膜したサンプルで、タッチパネルでは引き出し配線も一括パターニングできるため狭額縁化が容易で、ハイエンドプロダクトに一部量産採用されているという。 量子ドットシートでLCDの色再現性を向上 一方、大日本印刷はLCDのバックライト向けとして量子ドットシートを初めて紹介した。バックライトの前面に配置することによってLCDの色再現性とコントラストを高める狙いで、パネルの色再現性は20%以上向上。もちろん、RGBそれぞれの量子ドットの使用比率を最適化することにより白色LEDバックライト光の透過率も低下しないようにした。写真撮影NGだったのが残念だったが、比較展示したwithパネルとwithoutパネルでは色再現性の違いが一目瞭然で、その改善効果はかなり高いように感じた。ちなみに、同社は世界屈指のLCD用カラーフィルターメーカーだが、この量子ドットシートはパネルメーカーではなく、バックライトモジュールメーカーへ供給することになる。

|

|||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。ステラ・コーポレーション 電子メディア部が撮影して掲載した写真の著作権はステラ・コーポレーションに帰属します。 |

|