|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第23回ファインテックジャパン/第4回高機能フィルム展(4月10~12日) |

||||||||||||||

4月10~12日、東京ビッグサイトで開かれた「第23回ファインテックジャパン/第4回高機能フィルム展」。独断と偏見でトピックスをレポートする。

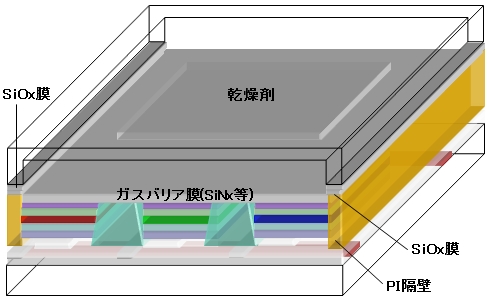

まず、オリジナリティという点で目を引いたのが封止装置メーカーのランテクニカルサービス。同社は2012年12月の「FPD International 2013」でイオンビーム(IB)スパッタリングを用いた常温接合技術を紹介。今回は有機ELデバイス向けとしてこれをさらに発展させた封止方法を提案した。 有機ELDの封止方法は図1の通りで、準備として前面基板のシール部にポリイミドをディスペンス塗布またはスクリーン印刷して隔壁を形成する。これはパネル表示面との高さを揃えて平坦性を確保するため。次に、このポリイミド隔壁表面にメタルマスクを用いたマスクスルー成膜法によってSiOx膜をIBスパッタ成膜する。一方、封止基板であるガラスキャップもシール部に相当する端部をIBスパッタでライトエッチングして表面を活性化。この後、SiOx膜をIBスパッタ成膜する。続いて、両面基板ともFeをIBスパッタ成膜し活性化させる。この後、上記プロセスで処理した両面基板を真空チャンバ内で貼り合わせる。この結果、わずか数秒でFe原子がSiOx膜内に拡散するとともに、両面基板上のFe同志が原子間接合する仕組み。 現在、試作デバイスで封止性能を検証している最中のため詳細な封止スペックは不明だが、常温という熱ダメージレスの封止方法は大きなメリットといえ、今後注目を集めそうだ。 内製PIマスクをRGB発光層のマスクスルー蒸着に 有機ELD向けインフラでは、ブイ・テクノロジーもトピックスを提供。低分子有機ELDのRGB発光層パターニング工程に使われるマスクを内製するニューシステムを提案した。

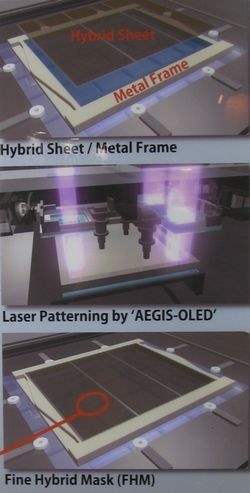

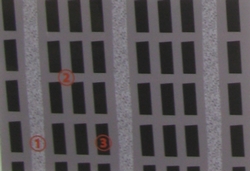

図2はFHM(Fine Hybrid Mask)と名づけたこのマスクの作製フローで、まずポリイミド(PI)フィルム上にストライプ形状のインバーメタルスリットを設けたハイブリッドシートを用意。これをメタルフレームに溶接する。続いて、外観検査&測長した後、同社独自のならい露光(EGIS:Exposure Guided by Image Sensor)によってNd:YAGレーザーを照射してPI膜をダイレクトパターニングする。この結果、PI膜はマトリクス状にパターニングされる。最後に、再度外観検査&測長し、必要に応じてリペア処理を行って、FHMが完成する仕組み。 写真1はFHMの顕微鏡像で、①がインバーメタルパターン、②がPI膜パターン、③が開口部である。つまり、RGB発光層パターニング工程では発光材料をPI膜のない開口部からマスクスルー蒸着する。いうまでもなく、インバーメタルスリットはPIパターンを保持するだけなので、ハイブリッドシート上のパターンは比較的ラフでいい。同社はこの一連のシステムを有機ELDメーカーに販売する方針で、「今後本格化するマザーガラスの大型化を考えると、ウェットエッチング法やアディティブメッキ法で作製したメタルマスクではハンドリングさえも難しくなる。これに対し、FHMなら大型マザーガラスにも容易に対応できる」と強調する。 ただし、PIは強度、耐薬品性、耐熱性に優れるとはいえ、所詮有機物であり、有機材料蒸着時におけるコンタミネーションやパターン形状の変形などが懸念される。この点について説明員からは「現在、パネルメーカーが評価している段階」と明確なコメントが得られなかった。さらに、マスク洗浄頻度についても現時点では不明とのこと。くわえて、PIはガラス基板と熱膨張係数が一桁も異なるだけに、FHMがマスクスルー蒸着プロセスに適しているとはとても思えなかったのが実感だ。 Roll to Roll対応グラビアダイレクト印刷機が登場 近年、実用化機運が高まっているプリンタブルエレクトロニクス関連ではスクリーン印刷機メーカーのミノグループがRoll to Roll対応印刷機をデモ。スクリーン印刷機に加え、グラビアダイレクト印刷機を実機展示した。 展示したのは500㎜幅(印刷幅450㎜)対応のRoll to Roll対応マシン「DG-500 RtoR MIP」で、インクをブランケット胴に転写してからワークに転写印刷するグラビアオフセット印刷機に比べ、①構造がシンプルなため省フットプリント、②スループットが高い、③インクの選択肢が広い、といった点が特徴。気になる印刷解像性はL&S=40μm/40μm程度で、ブースではPETフィルムにAgインクをグラビア印刷したサンプルも展示していた。 フレキシブルガラスロールにR2Rでスパッタ成膜

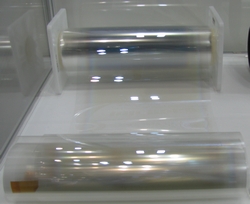

一方、神戸製鋼所はRoll to Roll対応成膜装置「W35シリーズ」をアピール。What's NEWはフレキシブルガラスロール用スパッタリング装置で、日本電気硝子のフレキシブルガラスロール(厚さ50μm)にITO膜を成膜したロールサンプルを展示した。ITO膜厚は160nmで、シート抵抗値は7.5Ω/□。いうまでもなく、フレキシブルガラスをRoll to Roll処理しようとすると割れが懸念されるが、説明員は「フレキシブルガラスロールを搬送・支持するテンションロールの表面平坦性を高めるなどハードを工夫することにより、割れやクラックの発生といった問題が解消できた」と回答。成膜・搬送速度も5~10m/minとプラスチックフィルムに比べ若干遅くなるに過ぎない。 ちなみに、ITO膜付きフレキシブルガラスロールは1月に開かれた「ライティング・ジャパン2013」で日本電気硝子が初めて披露。この際、同社はどこがITO膜を成膜したのか明らかにしなかったが、このサンプルは神戸製鋼が成膜したもので、現時点でフレキシブルガラスへの成膜が確認できたスパッタ装置はW35シリーズだけだという。 UV硬化型ACFでCOG実装を

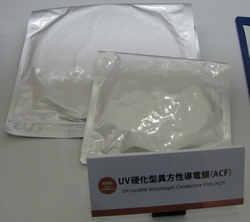

これまでみてきたように今回は装置のデモが目立つ一方、部材についてはWhat's NEWが少なかった。そんななか、デクセリアルズはUV硬化型ACF(Anisotropic Conductive Film)「UC001」を紹介した。 周知のように、ドライバICとパネルを接続するACFは通常熱硬化型で、最低でも130℃の熱処理が必要。これに対し、UC001はその名のとおりUV処理によって硬化させる。具体的には、①90℃で加熱してACFに含まれる樹脂を溶融させる、②UV光を400mW/cm2照射して樹脂を硬化させながら、50~90MPaで5秒加圧してドライバICとパネル上の電極を接続する、といった仕組み。ガラス基板上にドライバICチップを直接実装するCOG(Chip on Glass)プロセス向けで、プロセス温度の低温化によって熱歪みによる表示ムラの低減、薄型化、さらに狭額縁化といったスモールメリットがある。このため、とくにタブレット端末やスマートフォンをはじめとする中小型パネルにターゲットを当てているという。 |

||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|