|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第42回インターネプコンジャパン/第14回半導体パッケージング技術展/第14回電子部品EXPO/第14回プリント配線板EXPO/第4回先端電子材料EXPO(1月16〜18日) |

||||||||||||||||||

1月16〜18日、東京ビッグサイトで開かれた「第42回インターネプコンジャパン/第14回半導体パッケージング技術展/第14回電子部品EXPO/第14回プリント配線板EXPO」。ここでは、おもにプリンティングテクノロジー関連のエキジビションをクローズアップする。 焼成不要なナノAgインクが登場 まず低温プロセスが求められるフレキシブルデバイス向け導電材料では、田中貴金属工業が新たなコンセプトのナノサイズAgインクをアピールした。粒径15nm程度のナノAgパウダーをインク化したもので、基板上に塗布後、室温で焼結するのが特徴。つまり、焼成レスでAg導電膜が得られる。室温でホールドするには1日程度かかるが、この際にナノAgパウダーを被覆していた保護膜材料、そして溶剤が揮発し、ほぼAgのみの導電膜になる。ただし、この状態ではナノAgパウダー同志の融着がほとんどないため、導電性には限界がある。そこで、高い導電性が要求される場合は120〜180℃で焼成する。すなわち、焼成によってナノAgパウダー同志の融着を促進しグレインサイズを拡大。結果的に導電性がアップし、120℃焼成で10μΩ・cm、180℃焼成で5μΩ・cmという比抵抗が得られる。基板への塗布方法はスピンコート法をはじめとするウェットコート法とインクジェットプリンティング法などで、現時点では高粘度が要求されるスクリーン印刷に対応するのは難しいという。 スクリーンマスクの乳剤面に撥水膜を設けて印刷解像性を向上

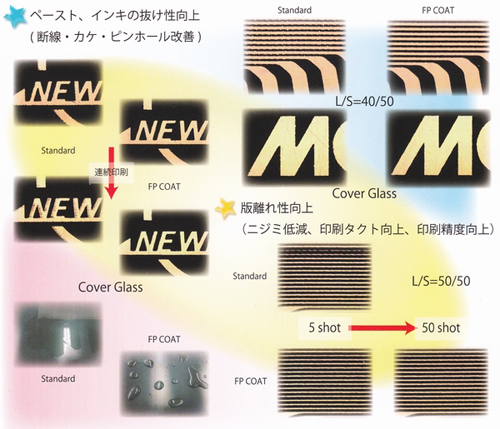

スクリーン印刷関連では、スクリーンマスクメーカーのメッシュがWhat's NEWを演出。FP COATと名づけたニューコンセプトのスクリーンマスクを紹介した。スクリーンメッシュ上にある感光性乳剤の側面と下面(基板と接する面)に撥水膜を設けたもので、この結果、その部分の接触角は水で120度、油で60度に上昇する。容易に想像できるように、この撥水膜によってペーストはメッシュを通り抜けやすくなり、かつ印刷基板上ではにじみが少なくなる。つまり、印刷解像性が大幅にアップする。さらに、印刷を繰り返すうちに印刷にじみが大きくなる現象を大幅に抑制。もちろん、スクリーンマスクの裏拭き回数も低減できるため、ダウンタイムも踏まえたトータル稼働率もアップする。

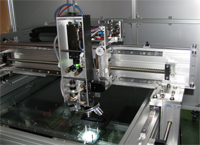

ブースでは、FP COATを用いてAgペーストをスクリーン印刷したタッチパネル、そして黒色ペーストを印刷した携帯電話用カバーガラスを展示。前者はL&S=40μm/50μmのファインライン、後者は写真2のように細かい社名もクリアに印刷できることを実証した。なお、撥水膜の詳細は明らかにしなかったが、膜厚が約100nmと薄いだけに、製造コストは10〜15万円アップするに過ぎないという。このため、説明員は「ファインライン印刷用途では歩留まりや稼働率などを考えると、トータルプロセスコストはむしろ安くなるのでは」と強調していた。 Cuペーストを線幅30μmでスクリーン印刷 スクリーン印刷機メーカーのマイクロ・テックは、プリンタブルエレクトロニクス向けとしてAGC(旭硝子)のナノCuハイブリッドペースト「EPRIMA」をスクリーン印刷したデモを敢行した。EPRIMAは大気中において150℃で焼成するだけで20〜25μΩ・cmというピュアCu配線が得られるのが特徴で、マイクロ・テックは昨年、線幅50μmのCu配線を印刷したタッチパネル模倣サンプルを展示。今回はITO配線が施されたタッチパネル基板に線幅30μmの周辺配線をスクリーン印刷することに成功した。

同社はメインプロダクトであるスクリーン印刷機でもWhat's NEWを提供。フレームサイズ550×550㎜対応のファインライン対応スクリーン印刷機「MT-550TVC」をブラッシュアップした「MT-650TVC eXtreme」を開発。近くリリースすることを明らかにした。旧モデルに比べ装置サイズをコンパクト化した結果、価格を1400万円から1300万円以下にコストダウン。さらに、スキージ速度100㎜/minでのタクトタイムも14.5秒から8秒と大幅に高速化することに成功した。 味の素ファインテクノの光拡散フィルムが有機EL照明デバイスに量産採用 同時開催されていた「ライティング・ジャパン2013」で有機ELが次世代照明デバイスとして認知されつつあるなか、味の素ファインテクノ(AFT)は有機EL照明デバイス向けとして光拡散フィルムをアピールした。コンベンショナルなマイクロレンズアレイのようにフィルム上に微細な凹凸アレイを設けるといったアプローチではなく、マテリアル面からEL発光の光取り出し効率を改善させたもの。詳細は明らかにしなかったが、屈折率1.5〜1.8の透明有機材料をフィルム化したもので、とくに輝度や色度の角度依存性が少なくなるという。写真6は有機ELデバイスの比較で、この光拡散フィルムがないコンベンショナルなデバイスは0度方向から60度方向への色度変化は−5.0だったのに対し、光拡散フィルムを貼り付けたデバイスの色度変化は−1.1に過ぎなかった。ブースでは、この光拡散フィルムを用いた有機EL照明デバイス(イー・エル・テクノ製)を大量に展示。すでに量産レベルで採用されることが決まっているようだ。

同社は有機EL、有機太陽電池、有機TFTといった有機デバイス向けとして有機バリア材料も紹介。メインプロダクトは低吸湿性の樹脂をフィルム状にしたもので、上記の有機デバイス上にラミネートした後、110℃×30分で熱処理すると高い密着性が得られる。ただし、バリアフィルムとはいっても所詮有機材料なので、上部には無機系のバリアフィルムをラミネートしてデバイスをファイナル封止する必要がある。つまり、正確にいうとバリアフィルムではなく、接着フィルムといえる。このため、水蒸気透過性は20〜30g/m2/24hとさほど低くない。このため、プロダクトとしてはインパクトに欠けるのではと質問したところ、説明員は「無機バリアフィルムを直接デバイス上にラミネートするのは非常に難しく、何らかの接着層が必要。この水蒸気透過性でもデバイスの側面から入ってくる水蒸気は十分ブロックできるため、接着層としては有効」と反論していた。

|

||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|