|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

イノベーション・ジャパン2012(9月27〜28日) |

|||||||

9月27〜28日、東京国際フォーラムで開かれた「イノベーション・ジャパン2012」。今回目についたのはフレキシブルエレクトロニクスデバイス向けのテクノロジーで、低温成膜ながら熱酸化SiO2に匹敵するSiO2作製技術の報告が相次いだ。おもなトピックスをレポートする。

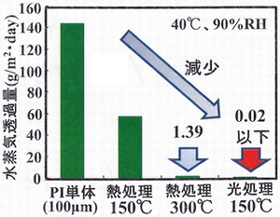

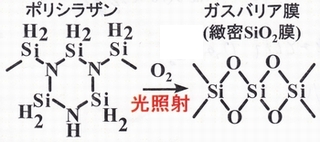

上記の高品位SiO2膜では、まず芝浦工業大学がフレキシブルデバイスのガスバリア膜への応用可能性をアピールした。無機ポリマーであるポリシラザンをキシレンやトルエンといった有機溶媒に溶解させた溶液を基板上に塗布し、大気中で基板を加熱しながら波長254nmのUV光(10mW/cm2×15〜20min)を照射して緻密SiO2膜を成膜する技術で、図1のようにUV照射によってSi-Nの結合がとれてSi-O結合に変化する仕組み。コンベンショナルなスパッタリングSiOx膜に比べ膜密度が高く、ウェット成膜のため膜の平滑性やステップカバレッシ性にも優れる。もちろん、光透過性も90%以上と高い。 しかし、最大の特徴はそのガスバリア性にある。図2はモコン法で水蒸気透過性を評価した結果で、このプロセスで作製したSiO2膜の水蒸気透過量は0.02g/m2/day以下と測定限界以下を示した。これはLCD、電子ペーパーディスプレイ、有機TFTに十分適用可能なレベルで、場合によってはエレクトロニクスデバイスでもっとも高いガスバリア性が問われる有機ELデバイスにも適用できる可能性を示したともいえる。 当面のターゲットはガスバリア膜だが、当然のことながら絶縁膜やプラナリゼーション膜にも適用可能で、塗布後にフォトマスクを介してUV露光し、前記の有機溶媒でウェットエッチングすることによりパターニングすることも可能だ。

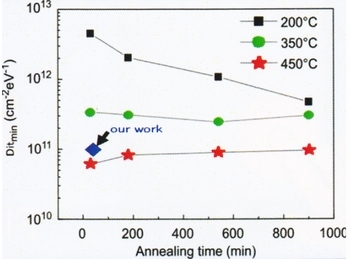

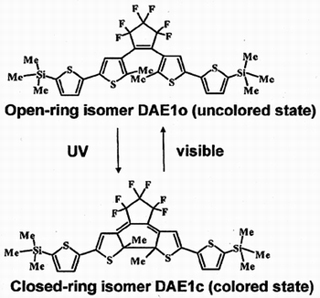

MBE蒸着+UV照射で熱酸化膜並みのSiO2に 一方、電気通信大学もフレキシブルデバイス向けの低温成膜SiO2作製技術を紹介した。こちらは、粒径20nm程度のナノSiOパウダーを使用。まず、これを分子線蒸着(MBE)してプリカーサSiOx膜を成膜する。この際、ナノSiOパウダーの表面温度は900℃以上になるが、基板加熱レスのため、熱複写による基板の温度上昇は100〜200℃に抑制できる。この後、UV照射装置にバブリングした水蒸気をパージした水蒸気雰囲気でUV光を600mW/cm2×2時間照射する。この結果、酸化が促進されて低温成膜SiO2膜になる仕組み。絶縁膜特性の指標となるリーク電流は熱酸化SiO2膜に10倍と低温成膜膜としてはきわめて低い値をマーク。ゲート酸化膜やガスバリア膜に適用可能で、コンベンショナルなドライエッチングによってパターニングすることもできる。 なお、SiOパウダーの融点が高いため、現時点ではコンベンショナルなスパッタリング法や抵抗加熱蒸着法でプリカーサ膜を成膜するのは難しいという。 フォトクロミック膜を利用してMgなどのメタルを選択パターニング 大阪教育大学は、フォトクロミック膜を用いたまったく新しいメタル膜パターニング法を紹介した。このプロセスは、フォトクロミック分子が光照射によってガラス転移点(Tg)が変化する現象を応用する。具体的には、図4のようにこの分子は通常消色状態を示すが、UV光を照射すると着色状態となる。一方、可視光を照射すると再び消色状態に戻る。こうしたTgの変化をメタル膜の選択パターニング法に利用する。

具体的には、消色状態ではMgなどのメタルを蒸着してもフォトクロミック膜表面に付着せずリバウンドする。これに対し、着色状態では入射したメタルがまず核を形成した後、マイグレーション現象を起こすことによってフォトクロミック表面に選択的に付着する。つまり、真空蒸着膜や、フォトクロミック材料をドープしたフォトポリマーを塗布したベタ膜をマスク露光やUVレーザーダイレクト露光してパターニングしておけば、残ったフォトクロミックパターン上だけにMgなどのメタルを選択的に付着させることができる。メタル膜の密着性も良好で、フォトクロミック膜自体も常温で1〜2か月その状態を維持するなど安定性も高い。 その応用可能性はきわめて広いが、まずは有機ELのカソードを形成することにトライ。コンベンショナルなAlに代わってMgをこの方法でパターニングしたデバイスを作製したところ、EL発光することが確認できた。今後の課題は蒸着できるメタルの種類を増やすことで、Mg以外ではZn、Mnがパターニングできることを確認済みだという。 触媒をパターニングした後、グラフェンを選択成長 ここにきて“古くて新しいナノカーボン”として脚光を浴びているグラフェンでは、名城大学が線材や配線向けとしてグラフェンシートを容易に作製できるニューテクノロジーを紹介した。プロセスフローは図5のとおりで、まずCuやNi触媒をサファイア基板上にスパッタリング成膜する。この後、熱処理によって触媒粒子をラージグレイン化する。次に、コンベンショナルなフォトリソ&エッチングによって触媒膜をパターニングする。続いて、メチルアルコールなどの炭素原料を用いてCVD成膜すると、触媒パターン上にグラフェンが選択的に成長する仕組み。

ポイントは触媒粒子のラージグレイン化プロセスにあり、マックス600〜800℃という熱処理プロファイルの昇温速度、ピーク保持時間、降温速度を最適化することにより0.6〜1㎜というラージグレインが得られる。いうまでもなく、触媒のグレインサイズはそのままグラフェンのグレインサイズになるため、良質なシングルグレインのグラフェンが長尺&大面積にわたって合成できるという。 |

|||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|