|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

JPCA Show 2011(6月1日~6月3日) |

|||||||||||||||||

6月1~3日、東京ビッグサイトで開かれた「JPCA Show 2011」。テクノロジームーブメントはやはりフレキシブルデバイス向けプロダクトで、プラズマ処理によってナノメタルペースト・インクを低温&高速硬化するプラズマ装置などに新鮮味があった。独断と偏見でトピックスをピックアップする。

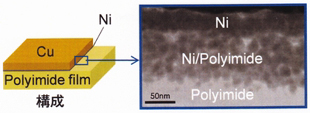

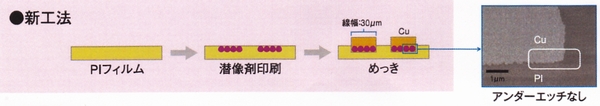

高分子材料インクを印刷してフレキシブルメモリーデバイスを ここにきて実用化機運が高まっているプリンタブルエレクトロニクス関連では、産業技術総合研究所(産総研)がスクリーン印刷でメモリー配線をパターニングしたフレキシブルメモリーアレイを披露した。アミノ酸ベースの高分子材料インクを味の素と共同開発したもので、150℃程度で低温焼成できるのが特徴。もちろん、スクリーン印刷で求められる高いチクソトロピック性も確保した。写真1はPETフィルム上に線幅150μmでメモリーインクをスクリーン印刷したサンプルで、オールプリンティングプロセスでメモリーデバイスが製造できる可能性を示した。なお、メモリーインクは味の素の子会社である味の素ファインテクノからリリースされる予定だ。 潜像剤を印刷して触媒&Cuを選択パターニング FPC製造プロセスでは、パターニングメーカーのセーレンがシンプルなニュープロセスを紹介した。μDP3(μ Direct Pattern Printing & Plating)と名付けたCCL形成プロセスは、図1のようにまず独自の潜像剤をグラビアダイレクト印刷法によって印刷する。この際、潜像剤は図1のようにポリイミド(PI)フィルム内に浸透する形で形成される。この後、Pd系触媒を塗布すると潜像剤部分にだけ選択的に付着する。続いて、Niシード層、Cu層をメッキ成膜し触媒上に選択的に成長させる仕組み。写真2はNiシード層とCu層をメッキ成膜したPIフィルムの断面写真で、PIフィルム内にNiが浸透して混合層になっていることがわかる。つまり、潜像剤によってアンカー効果が得られ、高い密着性が確保できる。線幅30μmまでのファインパターニングを確認済みで、コンベンショナルなウェットエッチング法に比べ工程数を大幅に削減できる。

マイグレーションを抑制する表面処理材料が

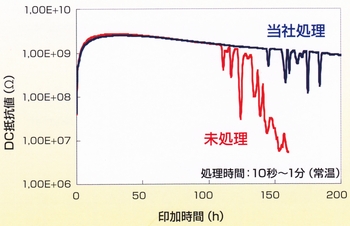

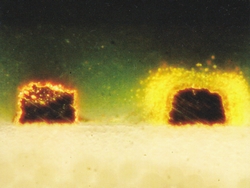

まだ開発レベルながら今回もっともインパクトがあったのが富士フイルムのマイグレーション抑止材料。その名の通りPCBなどの配線のイオンマイグレーションを抑制する技術で、Cu配線に独自のマル秘絶縁材料を浸漬塗布してリンスするとCu配線表面だけに絶縁膜が付着。この後、熱処理によって硬化させる仕組み。Cu配線を絶縁層でカバリングするイメージで、この結果、高温高湿環境でもイオンマイグレーションの発生が抑制できるという。図2はL&S=25μm/25μmのCu配線を130℃、85%RH環境で絶縁寿命をテストした結果で、未処理サンプルに比べ絶縁特性が安定しているのがわかる。まだ実際のPCBで寿命を評価していないが、説明員によると「寿命は1.5倍程度向上する」と予想。もちろん、シート抵抗値をはじめとする基本特性やメッキ耐性などは変わらない。なお、今回の絶縁材料はあくまでもCu配線向けで、イオンマイグレーション抑制要望がもっとも高いAg配線には対応できないとのこと。 プラズマ処理でナノメタル膜を低温&高速硬化 製造インフラでは、ニッシンがナノメタルペースト・インクの硬化インフラとしてマイクロ波プラズマ処理装置を紹介した。コンベンショナルな熱処理装置をリプレースする狙いで、低温かつ高速で硬化処理できるのが特徴だ。

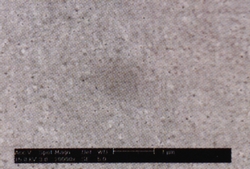

プロセスフローだが、まずワークにAgなどのナノメタルペースト・インクを塗布した後、マイクロ波プラズマ処理装置にロード。続いて、100℃程度×5分といった条件でプレヒートする。この結果、ナノメタルペースト・インクに含まれる溶剤や分散剤が揮発するとともに、ナノメタル粒子についている保護膜が分解寸前になる。次に、チャンバ内を10Pa程度に減圧する。ナノメタル粒子の焼結温度を下げるためで、2分で減圧処理が完了する。最後に、チャンバ内にH2を流量50msccm程度でパージしてプラズマ処理する。処理時間はわずか1分で、この結果、ナノメタル粒子についている保護膜が完全にバーンアウトしナノメタル粒子同士が溶融して膜となる。ハリマ化成のナノAgペーストを用いて評価したところ、比抵抗は従来の200℃焼成膜が4~6μΩ・cmだったのに対し3μΩ・cmと低下した。また、写真4のように膜の表面平滑性も高く、コンベンショナルな熱焼成膜に比べボイドの発生も少ない。プラズマ処理なのでワークや下地に対するダメージが気になるが、ホールを開けたパンチングメタルシート越しにプラズマを照射してラジカルだけをワークに入射させるためダメージはないという。 7月に100×100㎜基板対応の実験装置が完成する予定で、この装置で実際のナノメタル配線の焼結テストを行った後にリリース。価格は約400万円で、もちろん量産装置も製品化可能だという。 バキュームエッチングでファインパターンでも矩形ライク形状に

PCBのファイン化対応インフラでは、ケミトロンが従来のバキュームエッチング装置をブラッシュアップした“ハイパーエッチング装置”を紹介した。基板上にスプレー噴射されたエッチャントをエクストラクションバーによって強制的に吸引して置換することによりエッチャントの直進性を高めたエッチング装置で、エッチャントの液溜まりがほとんど発生しないためファインパターンでもシャープな断面形状が得られるとともに、時間の経過とともにエッチングレートが低下することもない。実際、12μm厚の銅箔でL&S=20μm/30μm、18μm厚でL&S=25μm/25μmというファインパターニングを実現。ブースではそのSEM写真を展示し、断面形状が矩形ライクであることをアピールしていた。1200万円で、今春からリリースする。もちろん、近い将来はグラビアロール版を用いたインライン型量産装置を製品化する予定だ。 |

|||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

図1 μDP3のプロセスフロー(セーレン)

図1 μDP3のプロセスフロー(セーレン)