|

STELLA捠怣偼噴僗僥儔丒僐乕億儗乕僔儑儞偑塣塩偟偰偄傑偡丅 |

戞21夞僼傽僀儞僥僢僋僕儍僷儞/Display2011/戞1夞僾儕儞僥僢僪僄儗僋僩儘僯僋僗僼僃傾(4寧13擔乣4寧15擔) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4寧13擔乣15擔丄搶嫗價僢僌僒僀僩偱奐偐傟偨乽戞21夞僼傽僀儞僥僢僋僕儍僷儞乿丅搶擔杮戝恔嵭偺塭嬁偱棃応幰丄偲偔偵奜崙恖棃応幰偑寖尭偟偨偑丄弌揥傪偲傝傗傔傞婇嬈偼悢偊傞傎偳偱丄崙撪偺棃応幰悢偼椺擭偲偝傎偳曄傢傜側偄傛偆偵傒偊偨丅暪愝揥帵夛傕娷傔栚棫偭偨偺偼傗偼傝僾儕儞僞僽儖僄儗僋僩儘僯僋僗娭楢僀儞僼儔偱丄揾晍丒報嶞僾儘僙僗偱惉枌丒僷僞乕僯儞僌偱偒傞奺庬僀儞僋丒儁乕僗僩偱What's NEW偑憡師偄偩丅偍傕側僩僺僢僋僗傪儗億乕僩偡傞丅

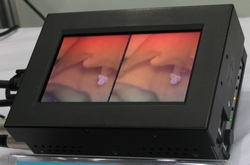

FPD傪挻崅惛嵶壔偡傞偲3D儔僀僋偵 丂傑偢乽Display2011乿偱偼椺擭偲摨條丄僷僱儖儊乕僇乕偺弌揥偼悢偊傞傎偳偱僩僺僢僋僗偼彮側偐偭偨偲偄傢偞傞傪摼側偄丅 丂偦傫側側偐丄嶐擭4寧偵戞3僙僋僞乕偲偟偰愝棫偝傟偨傾僗儈僞僗僥僋僲儘僕乕(惵怷導敧屗巗)偑OCB儌乕僪偺僼傿乕儖僪僔乕働儞僔儍儖(FS)僇儔乕曽幃TFT-LCD傪斺業偟偨丅揥帵偟偨偺偼6.5宆僼儖HD僷僱儖(夝憸搙340ppi)偱丄儅僀僋儘僇儔乕僼傿儖僞乕儗僗偵傛傝偙偺僒僀僘偱僼儖HD壔傪幚尰偟偨丅幨恀1偼偡偱偵惢昳壔偝傟偰偄傞堛椕梡庤弍尠旝嬀晅懏棫懱帇梡僴僀價僕儑儞儌僯僞乕偱丄昗弨壙奿偼100枩墌丅偙偙偱偄偆棫懱帇偲偼挻崅惛嵶壔偡傞偙偲偵傛傝墱峴偒怺偔姶偠傜傟傞偙偲傪巜偟偰偍傝丄偄傢備傞捠忢偺3D夋憸偱摼傜傟傞乬億僢僾傾僢僾乭偑摼傜傟傞傢偗偱偼側偄丅幚嵺偵尒偨報徾偱偼棫懱姶偼偝傎偳姶偠傜傟側偐偭偨偑丄2K亊4K傗4K亊8K僋儔僗偵挻崅惛嵶壔偡傟偽偝傜偵椪応姶偑崅傑傞偲偄偆丅側偍丄惢憿偵偮偄偰偼TFT傾儗僀傪娷傔偨塼徎僙儖傪奜晹挷払偟丄儌僕儏乕儖岺掱偩偗杮幮岺応偱帺傜峴偆宍偩丅 扨憌宆偺僼儗僉僔僽儖僇儔乕Ch-LCD偑搊応

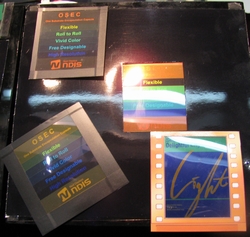

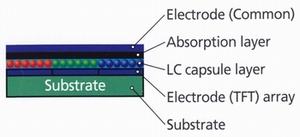

丂揹巕儁乕僷乕偱偼丄NDIS(娯崙)偑僒僽僗僩儗乕僩偵PET僼傿儖儉傪梡偄偨僼儗僉僔僽儖僨傿僗僾儗僀傪斺業丅僇僾僙儖撪偵暵偠崬傔偨僐儗僗僥儕僢僋塼徎(Ch-LC)傪梡偄偨僐儗僗僥儕僢僋塼徎宆揹巕儁乕僷乕偱丄恾1偺傛偆偵RGB塼徎憌傪暯柺曽岦偵攝楍偟偨偺偑摿挜丅偮傑傝丄扨憌宆偺僇儔乕Ch-LCD偱偁傞丅傑偨丄僷僢僔儀乕僔儑儞枌傪僫僀僼僐乕僞乕偱揾晍偡傞偙偲偵傛傝敄枌晻巭偟偨偺傕晲婍偱丄偙偺寢壥丄岤偝0.24噊偲偄偆僼儗僉僔僽儖僨傿僗僾儗僀偑幚尰偟偨丅傕偪傠傫丄儊儌儕乕惈傕偁傝丄僐儞僩儔僗僩傕僇儔乕僷僱儖偱9:1傪妋曐丅僽乕僗偱偼幨恀2偺傛偆側儌僲僋儘僷僱儖搵嵹僗儅乕僩僇乕僪丄偦偟偰幨恀3偺傛偆側僒僀僱乕僕梡儅儖僠僇儔乕僒儞僾儖傪揥帵丅崱擭枛偐傜悽奅弶偺扨憌宆僇儔乕Ch-LCD偲偟偰検嶻偡傞梊掕偩丅 僫僲Si僀儞僋丒儁乕僗僩傪梡偄偰懡寢徎Si枌偵

丂 朻摢偺傛偆偵丄弶傔偰暪愝偝傟偨乽戞1夞僾儕儞僥僢僪僄儗僋僩儘僯僋僗僼僃傾乿傪娷傔丄崱夞偼僾儕儞僞僽儖僄儗僋僩儘僯僋僗梡僀儞僼儔偺僩僺僢僋僗偑憡師偄偩丅 丂傑偢偼掗恖偱丄僌儖乕僾夛幮偺暷NanoGram偑奐敪偟偨僫僲Si僀儞僋丒儁乕僗僩傪傾僺乕儖偟偨丅棻宎悢nm乣悢廫nm偺Si僷僂僟乕偵儃儘儞傑偨偼儕儞傪僪乕僾偟丄僶僀儞僟儗僗偱桳婡梟攠偵傛偭偰僀儞僋壔丒儁乕僗僩壔偟偨傕偺偱丄僗僺儞僐乕僩朄傗僀儞僋僕僃僢僩僾儕儞僥傿儞僌朄(IJ朄)偲偄偭偨奺庬僂僃僢僩僐乕僥傿儞僌朄偱婎斅忋偵揾晍偟丄70亷掱搙偱掅壏從惉偟偰梟攠傪婗敪偝偣傞巇慻傒丅偨偩丄偙偺抜奒偱偼僫僲Si棻巕偑婎斅忋偵忔偭偰偄傞偩偗偵夁偓側偄偨傔丄僄僉僔儅儗乕僓乕傗YAG儗乕僓乕傪徠幩偟偰傾僯乕儖張棟偡傞丅偙偺寢壥丄Si棻巕摨巑偑梈崌偟懡寢徎壔偡傞偲峫偊傜傟傞丅屌宍惉暘擹搙偼20wt亾傑偱壜擻側偨傔丄斾妑揑岤枌傕宍惉壜擻偩丅幚梡壔傪嵍塃偡傞僉儍儕傾儌價儕僥傿偼a-Si TFT傗桳婡僩儔儞僕僗僞偲摨摍儗儀儖丄偮傑傝0.5乣1cm2/V僋儔僗偩偑丄儗乕僓乕傾僯乕儖忦審側偳傪嵟揔壔偡傟偽1寘岦忋偡傞偙偲傕婜懸偱偒傞丅僽乕僗偱偼丄偙偺僫僲Si僀儞僋傪揾晍偟偨P憌丄N憌傪梡偄偨PN愙崌宆敄枌懢梲揹抮傪岞奐丅敪揹偟偨揹椡偱LED傪揰摂偝偣傞僨儌傪姼峴偟偨丅岝揹曄姺岠棪傕7乣10亾偲a-Si敄枌懢梲揹抮偲摨儗儀儖偱丄婎杮揑偵偼僾儔僘儅CVD惉枌偟偨a-Si枌偲懟怓側偄偲偄偆丅懢梲揹抮埲奜偱偼FPD梡TFT偵傕墳梡壜擻偱丄傕偪傠傫揾晍宆偺偨傔僼儗僉僔僽儖壔傕梕堈偲側偭偰偄傞丅 桳婡TFT岦偗偵揾晍宆DNTT傕搊応

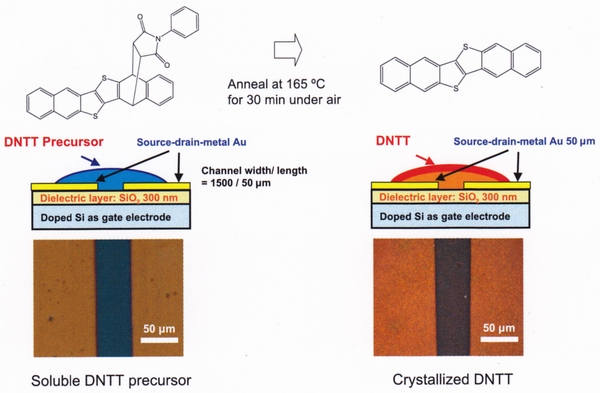

丂掗恖偼揾晍宆桳婡敿摫懱嵽椏偱傕What's NEW傪採嫙丅億僗僩儁儞僞僙儞偺嵟桳椡岓曗偲偝傟傞僕僫僼僩僠僆僲僠僆僼僃儞(DNTT)傪僂僃僢僩惉枌偱偒傞僾儕僇乕僒嵽椏偱丄恾2偺傛偆偵165亷亊30暘偲偄偭偨忦審偱擬張棟偡傞偲僺儏傾DNTT枌偵曄壔偡傞巇慻傒丅傕偪傠傫丄DNTT偼戝婥拞偱傕埨掕側偨傔丄擬張棟僾儘僙僗偼戝婥拞偱傛偔丄桳婡TFT嶌惢屻偵戝婥夝曻偟偰傕摿惈偼傎偲傫偳曄壔偟側偄丅恾2偺傛偆側僔儕僐儞僂僃僴乕儀乕僗偺儃僩儉僐儞僞僋僩宆慺巕偼儌價儕僥傿0.1cm2/V丄ON/OFF揹棳儗僔僆106傪儅乕僋丅傑偨丄崅懴擬惈億儕僇乕儃僱乕僩僼傿儖儉乽SS120乿忋偵嶌惢偟偨儃僩儉僐儞僞僋僩宆慺巕偼儌價儕僥傿偑0.01cm2/V丄ON/OFF儗僔僆偑103丄Vth偑8V偩偭偨丅僐儞儀儞僔儑僫儖側忲拝DNTT僨僶僀僗偵斾傋摿惈偼偐側傝掅偄偑丄壓抧偺昞柺張棟側偳僾儘僙僗傪岺晇偡傟偽忲拝僨僶僀僗偵嬤偄摿惈偑摼傜傟傞偲偟偰偄傞丅 Ag亄Cu崿崌儁乕僗僩偱嵽椏僐僗僩傪掅尭 丂僾儕儞僞僽儖僄儗僋僩儘僯僋僗梡揹嬌嵽椏偱偼丄傾僒僸壔妛尋媶強偑Ag偵Cu傪崿崌偟偨儐僯乕僋側崿崌儁乕僗僩乽ACP-2000AX乿傪徯夘偟偨丅Ag偲Cu偺惉暘斾傪50:50偵偟偨儁乕僗僩偱丄僐儞儀儞僔儑僫儖側Ag100亾儁乕僗僩偵斾傋壙奿偼1/2偵側傞偲偄偆丅婥偵側傞昞柺掞峈傕60m兌/仩偲Ag儁乕僗僩(50m兌/仩)偵斾傋庒姳忋徃偡傞偩偗偱丄從惉傕130亷亊30暘偲掅壏丒崅懍張棟偑壜擻偩丅PET僼傿儖儉傗ITO枌偵懳偡傞枾拝惈傕椙岲偱丄Ag娷桳検偑彮側偄偨傔儅僀僌儗乕僔儑儞掅尭岠壥傕婜懸偱偒傞丅梡搑偼揹帴攇僔乕儖僪僼傿儖僞乕傗僞僢僠僷僱儖側偳傪憐掕偟偰偄傞丅 巁僼儕乕偺億儕儅乕偱PEDOT/PSS傪儕僾儗乕僗 丂娭搶壔妛偼丄億僗僩PEDOT/PSS嵽椏偲偟偰巁僼儕乕偺桳婡EL僨僶僀僗梡儂乕儖拲擖嵽椏傪徯夘丅徻嵶側暘巕峔憿偼柧傜偐偵偟側偐偭偨偑丄撈帺偺兾嫟栶宯億儕儅乕偩偲偄偆丅巁僼儕乕側偨傔丄壓憌偱偁傞摟柧傾僲乕僪傪怤怘偟偨傝丄忋憌偺敪岝憌撪偵僀僆儞偑奼嶶偟偵偔偄偲偄偭偨摿挜偑偁傞丅傑偨丄摟柧惈傕崅偄偨傔丄偲偔偵抁攇挿偺惵怓岝偱栤戣偲側傞怓曄壔傕側偄丅偮傑傝丄PEDOT/PSS偺庛揰傪夝徚偟偨儅僥儕傾儖偲偄偊傞丅揾晍屻偼UV徠幩(2暘)亄擬峝壔(200亷亊15暘)偱峝壔偝偣傞偩偗丅傕偪傠傫丄峝壔屻偼崅偄懴梟嵻惈傪桳偡傞偨傔丄儂乕儖桝憲嵽椏丄僀儞僞乕儗僀儎乕嵽椏丄崅暘巕敪岝嵽椏側偳傪揾晍丒報嶞偟偰傕尭枌偝傟傞偙偲偼側偔丄揾晍宆愊憌僾儘僙僗偵懳墳偱偒傞丅婥偵側傞儂乕儖拲擖摿惈偼柧妋偵昡壙偟偰偄側偄偑丄帋嶌僨僶僀僗偺I-V摿惈偼PEDOT/PSS慺巕偵斾傋掅偐偭偨丅偙偺偨傔丄暘巕峔憿偺夵慞傗弮搙岦忋偵傛偭偰偝傜側傞摿惈夵慞傪恾傞峫偊偩丅 1枩僔儑僢僩報嶞偟偰傕悺朄曄摦偑側偄僗僋儕乕儞儅僗僋

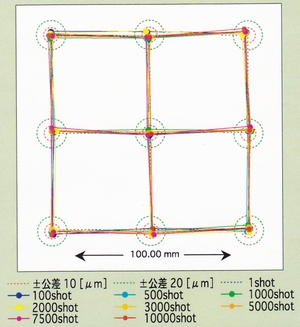

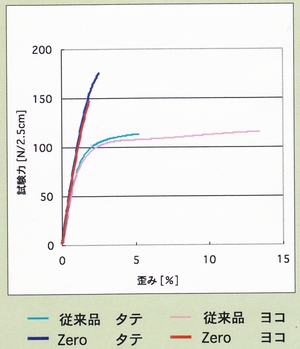

丂僗僋儕乕儞儅僗僋娭楢偱偼丄崱擭傕拞徖傾乕僩僗僋儕乕儞偑僩僺僢僋僗傪楢敪偟偨丅傑偢偼孞傝曉偟報嶞偟偰傕悺朄曄摦偑傎偲傫偳側偄乽Zero Screen Mask乿丅僐儞儀儞僔儑僫儖側SUS儊僢僔儏僗僋儕乕儞偵撈帺偺旕儊僞儖嵽椏傪忲拝偟偨傕偺偱丄偙偺寢壥丄僗僋儕乕儞儊僢僔儏偺嫮搙偑傾僢僾丅報嶞悺朄惛搙傗報嶞埵抲惛搙偑岦忋偡傞偲偲傕偵丄儁乕僗僩偺斉棧傟惈傕崅傑傝丄傛傝僴僀僥儞僔儑儞偱僼儗乕儉偵幯揬傝偱偒傞丅恾3偼墳椡-榗傒嬋慄偺斾妑偱丄廬棃僗僋儕乕儞儅僗僋偵斾傋廲曽岦丄墶曽岦偲傕榗傒偑彮側偔悺朄曄摦偑彫偝偄偙偲偑傢偐傞丅恾4偼僼儗乕儉僒僀僘320亊320噊丄500儊僢僔儏偺Zero Screen Mask偺孞傝曉偟報嶞悺朄惛搙傪應掕偟偨寢壥偱丄1枩僔儑僢僩楢懕報嶞偟偰傕傎偲傫偳悺朄岞嵎偑側偄偙偲偑妋擣偱偒傞丅 僗僋儕乕儞報嶞偱嶌惢偟偨柍婡EL傪僒僀僱乕僕傗敪岝億僗僞乕偵 丂拞徖傾乕僩僗僋儕乕儞偼丄僗僋儕乕儞報嶞偺怴偨側墳梡壜擻惈偵娭偟偰傕僀儞僷僋僩偺偁傞僨儌傪姼峴丅幨恀5偺柍婡EL僔乕僩偱丄崟怓僶僢僋僌儔僂儞僪偵墿怓丄椢怓丄惵怓偱岝傞柍婡EL偺敪岝偼傾僀僉儍僢僠岠壥敳孮偵傒偊偨丅傕偪傠傫丄PET僼傿儖儉傪僒僽僗僩儗乕僩偵偟偰偄傞偩偗偵僼儗僉僔僽儖偱丄庤偱怗偭偰傕儁儔儁儔丅僷僱儖偼摟柧揹嬌/寀岝懱憌/桿揹懱憌/崟怓僇乕儃儞憌/Ag揹嬌偲偄偭偨峔惉偱丄偄偢傟傕僗僋儕乕儞報嶞朄偱愊憌丒僷僞乕僯儞僌偟偨丅拲栚偝傟傞帠嬈宍懺偵偮偄偰偼丄摨幮帺傜偑僇僗僞儉儊乕僪偱惢昳壔偡傞丅廃抦偺傛偆偵丄柍婡ELD偼婸搙傗揹埑偺栤戣偐傜LED傗桳婡ELD偵儕僾儗乕僗偝傟偮偮偁傞偑丄儘儞僌儔僀僼偱惢憿偑梕堈偲偄偆摿挜偐傜乬屆偔偰怴偟偄僒僀僱乕僕僨僶僀僗乭偲偟偰嵞拲栚偝傟偰偍傝丄崱夞偺僨儌偼偙偆偟偨僩儗儞僪傪嵞擣幆偝偣偨丅 慇堐儊僢僔儏偵僫僲Ni傪儊僢僉惉枌 丂堦曽丄僩乕儓乕僐乕億儗乕僔儑儞傕怴偨側僗僋儕乕儞儅僗乽masa乿偱懚嵼傪屩帵偟偨丅億儕僄僗僥儖傗僫僀儘儞偲偄偭偨慇堐儊僢僔儏偵Ni傪僫僲枌岤偱儊僢僉惉枌偟偨傕偺偱丄偙偺寢壥丄報嶞悺朄惛搙丄夝憸惈丄懴媣惈偑傾僢僾丅偮傑傝丄報嶞僄儕傾偵SUS儊僢僔儏傪梡偄側偄捈揬傝僗僋儕乕儞儅僗僋偱傕慇堐儊僢僔儏亄SUS儊僢僔儏偺僐儞價僱乕僔儑儞僗僋儕乕儞偵嬤偄悺朄埨掕惈傪旛偊傞丅嵟戝偺摿挜偼惷揹杊巭岠壥偑偁傞偨傔丄SUS僗僋儕乕儞偱栤戣偵側傞惷揹婥偵傛傞僸僎偺敪惗偑梷惂偱偒傞偙偲丅婥偵側傞庻柦偼2000僔儑僢僩埲忋傪妋曐丅儊僢僔儏悢255丄280丄305丄355丄380丄420傪儔僀儞傾僢僾丅偡偱偵僒儞僾儖弌壸拞偱丄愢柧堳偼SUS僗僋儕乕儞儅僗僋傛傝埨壙側揰傪嫮挷偟偰偄偨丅

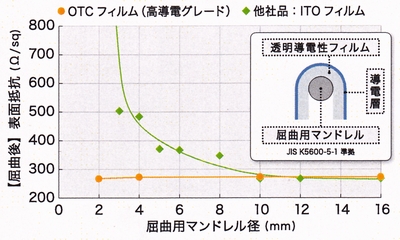

墹巕惢巻偑桳婡摟柧摫揹僼傿儖儉傪PR 丂偙偙偵偒偰僼儗僉僔僽儖僨傿僗僾儗僀岦偗偲偟偰怴慻惉僾儔僗僠僢僋僼傿儖儉傗億僗僩ITO摟柧摫揹枌偺採埬偑憡師偄偱偄傞側偐丄墹巕惢巻偼怴偨側桳婡摟柧摫揹惈僼傿儖儉傪揥帵偟寖愴巗応傊恑弌偡傞偙偲傪昞柧偟偨丅PET僼傿儖儉傪偼偠傔偲偡傞僾儔僗僠僢僋僼傿儖儉偺壓晹偵揾晍宆僴乕僪僐乕僩丄忋晹偵撈帺偺巁宯摫揹惈億儕儅乕傪揾晍偟偨傕偺偱丄崅摫揹惈僞僀僾偼昞柺掞峈300兌/仩偱慡岝慄摟夁棪89亾偲柍婡ITO枌偵旵揋偡傞儗儀儖丅傕偪傠傫丄億儕儅乕偩偗偵恾5偺傛偆偵僼儗僉僔僽儖惈偵桪傟偰偍傝丄嬋偘偰傕昞柺掞峈偼傎偲傫偳曄壔偟側偄丅傑偨丄ITO枌偵斾傋彎偮偒偵偔側偳懴嶤彎惈傕崅偄丅僨僶僀僗儊乕僇乕偼巗斕偺億儕儅乕梡僄僢僠儍儞僩偱僂僃僢僩僄僢僠儞僌偱偒傞偨傔丄僷僞乕僯儞僌傕梕堈偱丄僽乕僗偱偼儀僞僼傿儖儉偵壛偊丄搶垷崌惉偺僄僢僠儍儞僩偱僷僞乕僯儞僌偟偨僒儞僾儖傕揥帵偟偰偄偨丅 僈儔僗僉儍儕傾傊偺枾拝惈偲攳棧惈傪寭偹旛偊偨僾儔僗僠僢僋僼傿儖儉嵽椏偑 丂怴慻惉偺摟柧僾儔僗僠僢僋僼傿儖儉偱偼JSR偑What's NEW傪墘弌丅怴奐敪偟偨朏崄懓宯庽帀儀乕僗偺乽LUCERA僼傿儖儉乿傪傾僺乕儖偟偨丅婎杮暔惈偼昞1偺捠傝偱丄Tg偼280亷傪儅乕僋丅慡岝慄摟夁棪傕88亾偲斾妑揑崅偔丄摟柧億儕僀儈僪(PI)僼傿儖儉偵斾傋幖搙朿挘學悢偑掅偄偺偑摿挜丅傑偨丄摟柧PI僼傿儖儉偱栤戣偲側傞擬張棟偵傛傞拝怓傕彮側偄丅傕偪傠傫丄ITO枌晅偒僼傿儖儉傕弌壸壜擻偱丄恀嬻惉枌屻丄230亷偱傾僯乕儖偡傟偽10兌/仩(壜帇岝摟夁棪88亾昳)偲偄偆掅掞峈偑摼傜傟傞丅偝傜偵丄揾晍宆愨墢枌嵽椏偲偟偰桳婡梟攠偵梟夝偝偣偨儚僯僗偱傕採嫙壜擻偩丅

丂偙偆偟偨側偐丄嵟戝偺僀儞僷僋僩傪梌偊偨偺偑儚僯僗忬偺乽LUCERA S僔儕乕僘乿丅僼儗僉僔僽儖僨傿僗僾儗僀愱梡偺僒僽僗僩儗乕僩儅僥儕傾儖偱丄Tg偼350亷埲忋偲偒傢傔偰崅偄丅拲栚偝傟傞偺偑巊梡曽朄偱丄僷僱儖儊乕僇乕偼僈儔僗側偳偺僉儍儕傾婎斅偵強掕偺枌岤偱揾晍偟擬峝壔(1師丗70亷亊30min亄120亷亊30min丄2師丗300亷亊60min)偝偣偨屻丄奺庬僾儘僙僗偵傛傝僷僱儖傪姰惉丅嵟屻偵丄暔棟揑側偒偭偐偗傪梌偊偰偐傜庤偱僉儍儕傾婎斅偐傜攳棧偡傞偲僼儗僉僔僽儖僨傿僗僾儗僀偑偱偒傞巇慻傒丅偮傑傝丄僈儔僗僉儍儕傾偲偺枾拝惈偲攳棧惈偲偄偆僩儗乕僪僆僼偺娭學傪夝徚偟偨儅僥儕傾儖偱丄擬朿挘學悢偼2乣13ppm/亷丄幖搙朿挘宱堒悢傕10乣17ppm/亾RH偲僾儘僙僗懴惈偵傕桪傟傞丅傑偨丄巆棷墳椡傕掅偔丄峝壔屻偼斀傝傕彫偝偄偲偄偆丅 丂廃抦偺傛偆偵丄僾儔僗僠僢僋僼傿儖儉婎斅傪梡偄傞僼儗僉僔僽儖僨傿僗僾儗僀偺惢憿曽朄偼嘆Roll to Roll曽幃側偳偵傛傝捈愙僾儔僗僠僢僋僼傿儖儉婎斅傪斃憲偟側偑傜僨僶僀僗傪嶌惢偡傞丄嘇僈儔僗側偳偺僉儍儕傾僒僽僗僩儗乕僩偵僾儔僗僠僢僋僼傿儖儉傪屌掕偟偨屻丄僨僶僀僗傪嶌惢偡傞丄嘊僈儔僗側偳偺揮幨婎斅忋偵僨僶僀僗傪嶌惢偟偨屻丄僨僶僀僗傪僾儔僗僠僢僋僼傿儖儉偵揮幨偡傞丄嘋PI側偳偺愨墢嵽椏傪僉儍儕傾婎斅慡柺偵揾晍偟偨屻丄僨僶僀僗傪嶌惢偟丄嵟屻偵僉儍儕傾婎斅偐傜愨墢僼傿儖儉偛偲儕儕乕僗偡傞丄偲偄偆巐偮偺曽朄偑抦傜傟傞丅偁偔傑偱傕巹尒偩偑丄嘆偼僨傿僗僾儗僀偺傛偆側懡憌偱崅惛嵶僷僞乕僯儞僌僨僶僀僗偱偼偐側傝擄堈搙偑崅偔丄嘇傕僾儔僗僠僢僋僼傿儖儉偺悺朄曄摦偑栤戣偵側傞丅傑偨丄嘊傕嵟屻偺攳棧岺掱偱偺擄堈搙偑崅偄丅偙傟偵懳偟丄嘋偼嵟屻偺儕儕乕僗偝偊偒偪偭偲偱偒傟偽傕偭偲傕梕堈偵僼儗僉僔僽儖僨傿僗僾儗僀偑幚尰偡傞偲傕傒傜傟丄偦偆偟偨堄枴偱LUCERA偼僼儗僉僔僽儖僨傿僗僾儗僀偵偲偭偰嫮椡側墖孯偵側傞偐傕偟傟側偄丅

怴偨側僌儔價傾僆僼僙僢僩報嶞婡偑 丂僾儕儞僞僽儖僄儗僋僩儘僯僋僗偺梫偲側傞報嶞憰抲偱傕What's NEW偑憡師偄偩丅傑偢偼僗僋儕乕儞報嶞婡儊乕僇乕偲偟偰抦傜傟傞儈僲僌儖乕僾偱丄僌儔價傾僆僼僙僢僩報嶞婡巗応偵恑弌偡傞偙偲傪昞柧丅怴偨偵儕儕乕僗偡傞偺偼報嶞僄儕傾100亊100噊懳墳偺僥僗僩憰抲乽MGO-F1010乿偱丄斉偼嬥懏傑偨偼僈儔僗傪僄僢僠儞僌張棟偟偨暯斉傪巊梡丅偮傑傝丄墯斉偺峚偵廩揢偟偨僀儞僋傪僔儕僐儞僽儔儞働僢僩僑儉偵揮幨偟丄偙傟傪婎斅偵揮幨報嶞偡傞巇慻傒偩丅廃抦偺傛偆偵丄惗嶻惈傪峫偊傞偲墌摏宍忬偺僌儔價傾儘乕儖斉傪梡偄傞偺偑堦斒揑偩偑丄乽僥僗僩憰抲側偺偱丄斉偺僴儞僪儕儞僌偑梕堈側暯斉懳墳憰抲偵偟偨乿偲偄偆丅婥偵側傞報嶞夝憸搙偼L&S亖30兪m/30兪m傑偱幚尰壜擻偩丅昗弨壙奿偼1200枩墌偱丄崱弔偐傜儕儕乕僗偡傞丅傕偪傠傫丄嬤偄彨棃偼僌儔價傾儘乕儖斉傪梡偄偨僀儞儔僀儞宆検嶻憰抲傪惢昳壔偡傞梊掕偩丅 僾儕儞僞僽儖僨僶僀僗岦偗偵怴偨側IJ憰抲儊乕僇乕偑 丂堦曽丄IJ憰抲偱偼柉惗梡偺戝敾憰抲傪庤妡偗傞晲摗岺嬈(MUTOH)偑僾儕儞僞僽儖僨僶僀僗側偳偺嶻嬈梡IJ憰抲巗応傊恑弌偡傞偙偲傪昞柧偟偨丅僼傽乕僗僩僞乕僎僢僩偼LCD僶僢僋儔僀僩偺摫岝斅偲揾晍宆摟柧揹嬌偱丄慜幰偱偼TiO2僀儞僋傪僪僢僩忬偱IJ報嶞偟偨僒儞僾儖傪揥帵丅僪僢僩宎偼0.4乣0.9噊偱丄僆儞僨儅儞僪報嶞偺偨傔丄僪僢僩宎偺惂屼偵傛偭偰怓壏搙偑帺嵼偵愝掕偱偒傞揰傪傾僺乕儖偟偰偄偨丅僽乕僗偱偼僗僋儕乕儞報嶞偱僪僢僩報嶞偟偨僒儞僾儖傕揥帵丄IJ報嶞偱傕摨摍偺婸搙儐僯僼僅儈僥傿偑摼傜傟傞偙偲傪帵偟偨丅

丂懠曽丄屻幰偼PET僼傿儖儉忋偵PEDOT/PSS僀儞僋傪IJ報嶞偟偨僒儞僾儖傪斺業丅慄暆偼儈僯儅儉100兪m丄昞柺掞峈偼儈僯儅儉100兌/仩偱丄揹巕儁乕僷乕傗僞僢僠僷僱儖側偳偵嵟揔偩偲偄偆丅崱屻丄偙傟傜偺僨僶僀僗梡検嶻憰抲傪奐敪偡傞梊掕偱丄儅僢僋僗1500噊暆傑偱懳墳偱偒傞丅 掅梈揰僈儔僗儁乕僗僩傪擬峝壔偝偣偰桳婡EL傪晻巭 丂拞奜楩岺嬈偼桳婡EL僨僶僀僗梡晻巭憰抲傪徯夘丅偲偄偭偰傕丄僐儞儀儞僔儑僫儖側UV峝壔憰抲偱偼側偔丄偄傢備傞擬張棟憰抲偩丅偮傑傝丄僔乕儖嵽偵掅梈揰僈儔僗儁乕僗僩傪梡偄偰僨傿僗儁儞僗報嶞偟偨屻丄IR傑偨偼擬晽弞娐壛擬偵傛偭偰從惉偟偰僨僶僀僗傪婥枾晻巭偡傞丅桳婡ELD偺僩僢僾儊乕僇乕偑検嶻嵦梡偟偰偄傞儗乕僓乕嬊強壛擬曽幃偲堘偄丄乽僈儔僗僼儕僢僩傪梟梈偵傛偭偰姰慡偵僈儔僗壔偱偒傞偺偑摿挜乿偩偲偄偆丅 丂僽乕僗偱偼愭崰姰惉偟偨420亊520噊懳墳偺僶僢僠宆僥僗僩憰抲傪徯夘丅婎斅傪廲曽岦偵10枃廂梕偟堦妵偱擬張棟偡傞憰抲偱丄儅僢僋僗500亷偱壛擬偱偒傞丅婎斅偺柺撪壏搙嬒堦惈傕亇3亷傪妋曐丅僋儕乕儞搙傕僋儔僗100偵懳墳偟偰偍傝丄O2擹搙傕100ppm埲壓偵梷惂偱偒傞丅儐乕僓乕偼偙偺僥僗僩憰抲偵幚婎斅傪帩偪崬傫偱僾儘僙僗傪専徹偡傞偙偲偑偱偒傞丅偡偱偵朸儊乕僇乕偼偙偺僾儘僙僗傪検嶻嵦梡偡傞偙偲傪寛掕丅婎斅傪悈暯斃憲偟側偑傜楢懕張棟偡傞僀儞儔僀儞宆検嶻憰抲傪摫擖拞偩偲偄偆丅 丂偲偙傠偱丄偙偺僾儘僙僗偼妋偐偵晻巭惈偲偄偆堄枴偱偼僔乕儖嵽傪姰慡偵僈儔僗壔偱偒傞偨傔棟憐揑偲偄偊傞偑丄摉慠偺偙偲側偑傜崅壏張棟偵傛偭偰桳婡EL憌偑擬暘夝偡傞偺傪旔偗傞偨傔丄僾儘僙僗偺弴斣傗擬僟儊乕僕梷惂曽朄側偳僾儘僙僗偺岺晇偑昁梫偵側傞丅偙傟偵偮偄偰偼巆擮側偑傜愢柧堳偼乽僲乕僐儊儞僩乿偺堦揰挘傝偱丄偙偺僾儘僙僗偑壥偨偟偰夋婜揑側傕偺偐偳偆偐偼敾暿偱偒側偐偭偨偲偄偆偺偑惓捈側姶憐偩丅 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella捠怣偼FPD仌PCB娭楢僯儏乕僗偺柍彏採嫙僐乕僫乕偱偡(僗僥儔丒僐乕億儗乕僔儑儞偑FPD傗PCB偦偺傕偺傪惢昳壔偟偰偄傞傢偗偱偼偁傝傑偣傫)丅 2)偙偺婰帠偼僗僥儔丒僐乕億儗乕僔儑儞 揹巕儊僨傿傾晹偑庢嵽偟偰婰帠壔偟偨傕偺偱偡丅 |