|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

Display2010/第20回ファインテック・ジャパン/第2回次世代照明技術展(4月14~16日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4月14~16日、東京ビッグサイトで開かれた「Display2010/第20回ファインテック・ジャパン/第2回次世代照明技術展」。まず驚いたのが、これまでの主役だったファインテック・ジャパンの出展スペースが大幅に縮小し、これに代わって次世代照明技術展が東2、3ホールを占めるなど主役が交代したことだった。独自の視点でトピックスをクローズアップする。

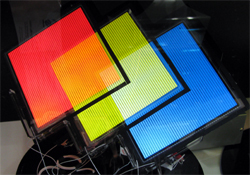

まずFPDデバイスの展示会であるDisplay2010だが、年々、展示スペースの減少によってその存在感は小さくなる一方。展示物もブリヂストン、富士通フロンテックの電子ペーパーに象徴されるように既存品がほとんどで、新鮮味がまったく感じられなかった。 そんななか、有機ELディスプレイで存在感を誇示したのがNeoView KOLON(韓国)。メインエキジビションは光透過性カソードを用いたTransparent OLED(TOLED)で、パッシブマトリクス駆動の携帯電話用2.4型QVGAフルカラーパネル、車載用96×16ドットカラーパネル、10×10㎜サイズの白色面光源などを展示。背面の透け具合いを表すパネル透過率は60~77%と高く、とくに車載用は走行速度などを表示するヘッドアップディスプレイに最適にみえた。 その一方、同社はコンベンショナルなAlカソードを用いた面光源も披露。色は白色から赤色、緑色、青色、サイズも50×50㎜、50×100㎜、50×150㎜をラインアップするなど、面光源デバイス市場にも参入する姿勢を示した。 Alカソードの膜厚によって透明有機ELDの透過性を制御

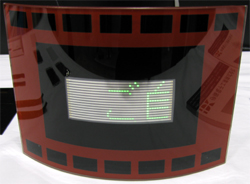

一方、山形県の地場企業「伊藤電子工業」は今年も各種インジケーター向けとして高分子有機ELパネルを披露した。What's NEWは透明パネルと曲がるパネルで、前者は完全透明タイプと半透過型タイプを開発。光透過性Alカソードの膜厚を30nmと50nmにして透過性を制御したもので、前者は背面が完全に透けて見えた。他方、曲がる有機ELパネルはウェットエッチング法によって板厚を0.05㎜に薄型化したミクロ技術研究所の曲がるガラスを用いるとともに、スリーボンドの保護フィルムで固体封止した。 いずれも素子構造はITOアノード/PEDO:PSSホール注入層/インターレイヤー/緑色高分子発光層/電子輸送層/Caバッファ層/Alカソードと一般的で、ホール注入層、インターレイヤー、発光層はスピンコート、電子輸送層、バッファ層、Alカソードは真空蒸着した。 吸湿機能がある有機EL用シール材が登場

今回、有機ELデバイス製造プロセスで新たなムーブメントを感じさせたのが封止方法。周知のように、これまではデバイスの外周4辺にエポキシ樹脂系シール材をディスペンス塗布しUV硬化させるのが一般的だが、伊Saes Gettersは吸湿機能付きシール材「Zeo Glue」をリリース。エポキシ系樹脂にナノサイズのゲッター材を均一に分散させたもので、デバイス内で発生したH2O、並びに外部から侵入しようとするH2Oをゲッター成分が捕捉する仕組み。 ガスバリア性の指標となる不純物ガス侵入特性を評価したところ、シール幅が5㎜の場合、85℃、85%RH環境では500時間でゲッタリング能力が飽和する。これは、室温環境なら5年間というロングライフに相当する。ゲッタリング能力がなくなるとエポキシ系樹脂がガスバリアを担うことになるため、ゲッタリング能力は飽和してもガスバリア性がゼロになるわけではない。いうまでもなく、デバイスメーカーは材料を既存のエポキシ系シール材から変更するだけで製造プロセスを変更する必要はない。 ガラスフリットをレーザーで局所封着 一方、ランテクニカルサービスはPDPのシール材として用いられる低融点フリットガラスペーストをシール材に用いることを提案。ガラスペーストをディスペンス塗布した後、Nd:YAGレーザーなどのレーザービームをシール部に局所的に照射して硬化させる仕組みで、アライアンスしているLaser Total Solution(韓国)のレーザー照射装置をパネル展示。すでに大手有機ELDメーカーの携帯電話用パネルで量産採用されている模様で、ランテクニカルサービスは「ガラス基板を用いたリジッドタイプは今後、この方式が事実上のデファクトスタンダードになるだろう」とコメント。エポキシ系シール材をUV硬化させるという従来方式は完全にリプレースされるとまで豪語していた。 フッ素系樹脂を有機TFTのゲート絶縁層や平坦化層に 有機トランジスタ向けとして新たな絶縁膜材料を紹介したのがAGC(旭硝子)。詳細な組成は明らかにしなかったが、熱硬化型とUV硬化型のフッ素系樹脂材料を開発。どちらも絶縁破壊電圧が7MV/cmと高く、耐溶剤性にも優れる。また、可視光透過率は波長400nmで99%と透明性も高い。さらに、1%重量減少が熱硬化型で210℃、UV硬化型で170℃と耐熱性にも優れる。熱硬化型はおもにゲート絶縁膜をはじめとするベタ膜向けで、150℃で低温硬化する。他方、UV硬化型はi線などのUV光で硬化するため、フォトリソでパターニングすることも可能だ。 どちらもニーズによって撥水性を付与することもでき、基板に塗布後、硬化させると撥水成分が膜表面に自己整合的に表出する。このため、有機トランジスタのゲート絶縁膜として用いれば上層に成膜される有機半導体層を高精度でパターニングできるとともに、自己整合的に配向させる効果も期待できる。

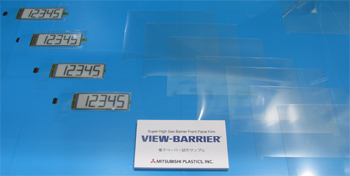

三菱樹脂のガスバリアフィルムが電子ペーパーに量産採用 プラスチックフィルム基板では、三菱樹脂がFPD・太陽電池用ガスバリアフィルム「VIEW-BARRIER」を展示。PETフィルムやPENフィルムといった汎用フィルムにSiOx膜を真空蒸着して10-4g/m2/dayクラスのガスバリア性をもたせたもので、ブースではすでにフロントプレートとして量産採用されているモノクロ電子ペーパーをデモ。有機ELディスプレイの固体封止フィルムとしてもサンプル出荷中だという。 ガラスクロス複合フィルムで線膨張係数を低減 あらかじめネットワーク化したAgを転写して透明導電フィルムに

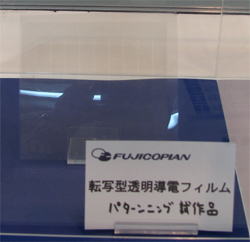

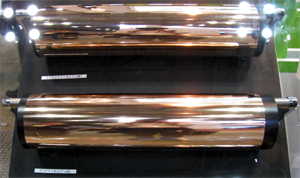

透明導電性フィルムでは、フジコピアンがユニークなプロダクトを提案した。米Cima Nanotechの自己整合ネットワーク化ナノAgをフィルム化した転写型フィルムで、PETベースフィルム、ネットワークAg層、転写接着層からなる。つまり、サブストレートにこのフィルムをラミネート転写し、PETベースフィルムを剥がせば透明導電性フィルムになる。一見、ナノAgインクを直接サブストレートに塗布した方がスマートにみえるが、説明員は「膜として網目構造にするプロセスにノウハウがあるため、ユーザーサイドではAgネットワーク化するのが難しいため」と説明。 標準スペックは表面抵抗が10Ω/□、可視光透過率が81%、ヘイズが4%。コンベンショナルなITOフィルムに比べ引っ張り強度が高く、引っ張っても表面抵抗がほとんど変化しないのが特徴だ。用途は電磁波シールドフィルムや太陽電池の電極などを想定。ブースではフォトエッチング法であらかじめパターニングしたサンプルも展示。透明電極付きフィルムも出荷可能なことを誇示していた。 プラスチックフィルムにCuをダイレクト成膜できるスパッタ装置が 製造装置では、神港精機がCOF(Chip on Film)をはじめとするFPC向けとしてRoll to Roll対応スパッタリング装置を紹介。最大のセールスポイントはPETフィルムやポリイミド(PI)フィルムに密着層レスでCu膜をダイレクト成膜できる点で

あり、ブースでは写真8のようにCu膜を膜厚100nmで成膜したPETフィルムとPIフィルムを展示。成膜レートは150nm/minクラスで、FPCのほか、フィルム基板ベースのフレキシブルディスプレイにも適用可能だという。 ブースをすべて有機EL面光源でコーディネート 今回、2回目の開催ながらメインエキビジションの座を勝ち取った格好の次世代照明技術展ではもちろんLEDが主役だったが、次世代面光源として有機ELデバイスも存在感を示した。 なかでもカネカはブース一面を有機EL面光源でコーディネート。オフィス、レストラン、バー、航空機などの座席シートに展示し、有機ELなら志向性の小さいやさしい光で照明できることをアピールした。展示したのは50×50㎜、80×80㎜、45×180㎜デバイスで、表1のように白色、オレンジ色、青色、緑色、赤色をラインアップ。いずれもコンベンショナルな蛍光発光材料を用いたシングル発光ユニットデバイスで、効率は前面にマイクロレンズアレイフィルムを貼ればマックス30lm/Wクラスにまでアップする。封止方法について説明員は、「求められる寿命によって対応策はさまざまだが、プラズマCVD法によるマルチレイヤー薄膜封止も開発済み」と回答。ただ、製品化時期に関しては「まだ次世代照明デバイスとして提案している段階で、リリース時期は決まっていない」としている。

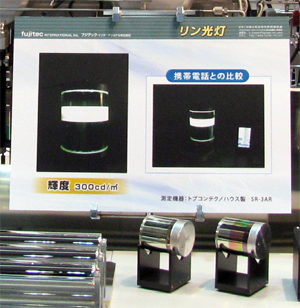

ガラス管内に有機ELを設けるリン光灯で蛍光灯をリプレース 昨年、蛍光灯と同様、ガラス管内に有機EL素子を設けた“リン光灯”を提案し話題を集めたフジテック・インターナショナル(兵庫県たつの市)。その詳細は昨年の展示会レポートに記しているが、ITOアノード付きガラス管を再利用し、蛍光灯を容易にリプレースするというコンセプトである。同社はこのリン光灯を一貫生産できる蒸着・封止・リサイクル装置を開発。今回もブースに長さ540㎜ガラス管対応のデモ装置(蒸着源8本、ターゲット2枚搭載可能)を展示した。 What's NEWはこのデモ装置を用いて30㎜幅の円筒型デバイスを試作し、輝度300cd/m2で発光させることに成功したこと。素子はAlq3を用いた緑色蛍光デバイスとクラシックだが、AlカソードはコンベンショナルなDCマグネトロンスパッタリング法で成膜。電子輸送層上に独自の耐スパッタレイヤーを設けたもので、有機レイヤーに対するスパッタダメージはないという。蒸着セルをガラス管内に入れて上下に移動させながら蒸着するため、材料利用効率は90%前後にアップ。膜厚均一性も±1%を誇る。気になる事業化時期については、「デバイスメーカー数社がコンセプトに賛同してもらえないと事業化できないため、4~5年後を想定している」と回答。中期的なスタンスで事業化を模索していく考えだ。 極薄ガラス基板を用いて有機ELをさらに薄型化 有機ELデバイスメーカーではないが、日本電気硝子も旧有機エレクトロニクス研究所が試作した有機EL面光源を披露。厚さ

0.1㎜以下の超薄板ガラス「OA-10」を両面サブストレートに用いたもので、板厚0.05㎜を使用した140×140㎜デバイスと板厚0.1㎜を用いた300×300㎜デバイスを公開した。トータル厚みは前者が0.1㎜強、後者が0.2㎜強に過ぎず、重さも前者で6g、後者で46gに軽量化した。どちらも写真13のようにITO透明アノードの面抵抗を下げるためAl補助電極をストライプ状にパターニングし、輝度ユニフォミティを確保した。ブースではRoll to Roll状のOA-10も展示、ガラスでもRoll to Rollプロセスに対応できることを強調していた。 インライン蒸着システムでタクトタイムを短縮 有機ELデバイスの製造インフラではやはり蒸着装置のデモが目立った。トッキは従来のクラスターツール型システムに加え、インラインシステムを提案。ガラス基板を水平または垂直で連続搬送しながら下部に配置したラインソースから蒸着材料を蒸着する仕組みで、基板の搬送ロスがほぼなくなるため、クラスターツールシステムに比べタクトタイムを1/2近くに短縮できる。もちろん、膜厚均一性も±3%クラスとノープロブレムだ。説明員は「製造プロセスが確立していればインラインシステムの方が有利」とコメント。とくに製造コストが重視される照明デバイスではインライン方式が主流になることを予感させた。 1チャンバですべてのオーガニックレイヤーを連続蒸着

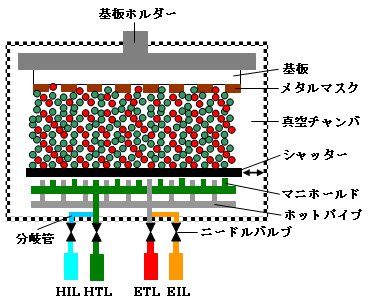

これに対し、日立造船は独自の面型蒸着機構を搭載した蒸着装置をさらにブラッシュアップし、1チャンバですべてのオーガニックレイヤーを蒸着することを提案した。 以前からマニホールドを共通化しホットパイプを蒸着材料毎に設ける方式を提案していたが、今回は図1のようにさらに分岐管を設けることによって6層を連続蒸着できるようにした。二つの材料の通り道となるホットパイプは例えばホール注入材料とホール輸送材料、またTgが近い材料同士で共通化。気になるコンタミネーションも観察されないという。この結果、1チャンバでひとつの材料を蒸着する従来のクラスターツール方式に比べ基板搬送時間が大幅に短縮でき、タクトタイムは370×470㎜基板で600秒から390秒に短縮される。もちろん、デバイス上におけるコンタミネーションの危険も大幅に低減する。 同社では実際に370×470㎜基板を用いて2×2㎜の青色素子を作製。その特性は従来のクラスターツール装置で作製した素子と同等だったという。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |