|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

nano tech 2010(2月17〜19日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2月17〜19日、東京ビッグサイトで開かれた「nano tech 2010 国際ナノテクノロジー総合展・技術会議/新機能性材料展2010」。NEC、富士通、東芝といったナノテク常連組が出展を控えるなどメンバー的には寂しい印象もあったが、総じて来場者は多く沈滞ムードは感じられなかった。全体的に目立ったのはやはりフレキシブルデバイス用マテリアルで、透明導電膜、低温焼結メタルインク・ペースト、新組成プラスチックフィルムなどのデモが相次いだ。また、デバイス関連でも画期的な単結晶有機半導体層形成プロセスが提案されるなど、インパクトあるプロポーザルがあった。 ポストITOとしてCNT透明導電膜が実用レベルに

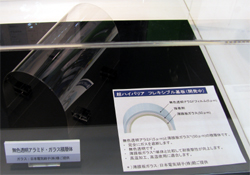

ナノテクの代名詞、カーボンナノチューブ(CNT)ではフレキシブルデバイスの透明導電材料をターゲットにしたプロポーザルが目立った。 東レは、独自のCCVD法(触媒化学気相成長法)で合成したDWNT(ダブルウォールナノチューブ)を透明導電膜に用いることを提案。PETフィルム上にDWNT分散溶液を塗布したサンプルを展示した。用いたDWNTは径1.5〜2nmで、純度は90%以上、比抵抗は4.2×10-4Ω・cm。ただ、膜厚、焼成温度、シート抵抗値などのディテールは明らかにせず。これについて説明員は「分散液でなく、透明導電膜付きフィルムという完成品を供給するため」と説明。塗布プロセスや硬化プロセスにノウハウがあることを示唆した。ブースでは、写真1のようにノートPC画面上にサンプルを貼り付けたデモを敢行。PETフィルム、ITOフィルムと比べても透明性はほとんど変わらず、視覚的には実用レベルに達していることを誇示していた。 独自ポリマーでクラックレスの透明導電膜に

同じ透明導電膜でもダイセルバリューコーティングは、電子ペーパーやタッチパネル向けとしてポリマー導電性フィルムを展示した。組成は明らかにしなかったが、独自ポリマーをバーコートしたウェットコート膜だという。もちろん、ポリマーだけに曲げてもクラックが入る危険は少ない。可視光透過率は86〜88%と及第点だが、表面抵抗は300〜500Ω/□とさほど低くない。最大の特徴は耐湿性が高いことで、60℃/90%RH環境でも変質することはない。ちなみに、同社はあくまでも透明導電フィルムとして供給し、導電性ポリマー溶液を出荷する考えはないという。 室温でも硬化するナノAg

近年、参入が相次いでいるナノメタル粒子・インクではバンドー化学がWhat's NEWを提供した。新たなナノAgコロイド「SR400」をリリースしたことで、基板上に塗布した後、常温でも硬化してメタル膜として機能するのが特徴。水系溶媒を徐々に揮発させていくイメージだ。もちろん、表1のように室温ではホールド時間は24時間以上を要し、比抵抗も37μΩ・cmと高いなど、ホールド時間&加熱温度と導電性は相関関係にある。ブースではPETフィルムにナノAgインクをフレキソ印刷したメッシュパターンサンプルを展示。線幅は20μm、ピッチは430μmで、メッシュ状にパターニングすることにより透明導電膜として使用できることを示した。 スクリーン印刷で線幅10μmクラスのファインラインが

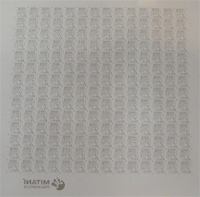

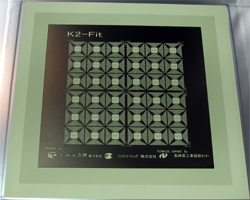

一方、大阪市立研究所、巴製作所、奥野製薬工業、大研工業のグループはプリンタブル配線材料としてナノAgペースト、ナノAg-Pdペースト、ITOペーストをピーアール。とくにユニークなのは熱分解法で作製する際にAgとPdをナノ粒子レベルで合金化したナノAg-Pdペーストで、配線材料としてはAgとCuの中間的性質を有する。すなわち、Agで問題となる耐マイグレーション性を改善したもので、300℃焼成で12μΩ・cm、400℃焼成で10μΩ・cm、500℃焼成で8μΩ・cmという比抵抗が得られる。 同グループは線幅10μmクラスのファイン印刷にもトライ。三菱ガス化学の透明ポリイミドフィルム(ネオプリム)上に中沼アートスクリーンのSUS590メッシュスクリーンマスク(線径13μm)を用いてナノAg配線をスクリーン印刷することに成功した。写真4は印刷サンプルで、線幅9μm、ピッチ208μmというファインパターンが得られた。ただ、今回のサンプルはファイン印刷性を確認するもので、シート抵抗値などの電気的特性はこれから評価する段階だ。 DLC膜をnmオーダーで成膜した次世代スクリーンマスクが スクリーンマスク関連では、ミタニマイクロニクスが次世代型高精度・高精細スクリーンマスク「K2-Fit」を開発したことを明らかにした。

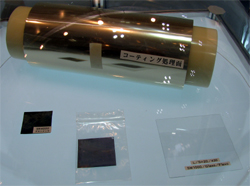

従来スクリーンマスクとの違いは、乳剤パターンを含めスクリーン全面にDLC(Diamond Like Carbon)膜をnmオーダー厚でコーティングしたこと。乳剤パターン完成後、アライアンスしているファインコーティング社がプラズマイオン注入法によってDLC膜を成膜するスキームで、最大フレームサイズ1200㎜角まで対応できる。 その効果だが、まずは印刷時における摩擦抵抗が減少し、ペーストの抜け性が向上すること。また、寸法精度面で有利な低クリアランスかつ低印圧での印刷が可能になる。さらに、乳剤面が保護されるため、スクリーンマスクの寸法変化や歪みが抑制され寸法精度並びに寿命もアップする。くわえて、耐溶剤性も向上し、スクリーンメッシュに撥水性を付与することができる。写真6はK2-Fit(500メッシュ)を用いてグリーンシート状にAg-Ptペーストを印刷したサンプルで、線幅30μmというファインパターンが得られた。 PPyインクを印刷してCuを選択的にメッキ成長 今回、COF(Chip on Film)をはじめとするFPC向けインフラでもっとも魅力的なマテリアルに映ったのが、アキレスのナノ分散ピロール(PPy塗料)。PPy自体は帯電防止材などに用いられる導電性ポリマーだが、今回のプロポーザルは酸化還元能力を利用した触媒吸着材料として用いる。

具体的には、まずPPy塗料をPETフィルムなどのプラスチックフィルム基板に膜厚1〜2μmで塗布。アルカリ溶液に浸漬してプライマー処理した後、市販のPd触媒溶液に浸漬する。この結果、酸化還元によってPPy膜にPd粒子が吸着する。最後に、市販のCuメッキ液やNiメッキ液に浸漬してメッキ成長させてメタル膜を作製する仕組み。Pd触媒溶液、メッキ液とも市販品が使用できNi-Crなどの密着膜が不要なほか、コンベンショナルなウェットエッチング法に比べメタル材料利用率が高いのが特徴だ。また、PPy膜の基材に対する密着性もPCフィルムで1kg/cm、PETフィルムで0.7kg/cmと実用レベルのピール強度を誇る。 FPC分野で有効なのはPPyインクを各種印刷法で印刷し、選択的にメタル配線をパターニングする方法。PPyはバインダーが添加できることから各種印刷法に適したインク・ペーストが調製できるためで、ブースではPETフィルム上にグラビア印刷法、そしてスクリーン印刷法でPPy膜をパターニングしCu配線を作製したICタグを展示。線幅50μmのファインパターンが得られることを示した。もちろん、ニーズ次第でインクジェットプリンティング用インクも作製可能だという。 さらに、平面フィルムにPPy膜を印刷した後、モールド成型などによって3次元成型しメタル膜をメッキ成膜すれば、写真8のように3次元構造物にファインパターンを形成することもできる。

ナノZnOを塗布型半導体に 半導体材料では、自動車補修材料や機能性材料を手がけるソーラーがナノZnO分散液を紹介した。ZnO粒子の平均粒径は10〜30nmで、μmサイズのZnOパウダーを微小ビーズを用いた破砕分散法によってナノサイズ化した。濃度は20wt%で、溶剤にはメチルエチルケトン(MEK)を使用。基板上にウェットコートした後、300℃程度で焼成すると微結晶化したピュアZnO膜が得られる。分散条件を変更することにより透明性または電気特性を重視した設計が可能で、ブースではガラス基板上にスピンコートしたサンプルを展示。ただ、この材料を用いた半導体デバイスは作製しておらず、そのポテンシャルが確認されているとはいえないのが実情だ。 SAM専用のスピンコーターをリリース 近年、有機トランジスタなどの表面処理材料として存在感が増しているSAM(Self Assembled Monolayers)では、今年も日本曹達が効果的なデモを敢行した。

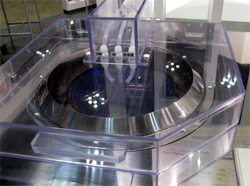

What's NEWは同社のSAM材料「SAMLAY」専用塗布装置。いわゆるパドルスピンコート装置で、①SAMLAY中央滴下、②液切りスピン、③ホールド〜溶剤洗浄、④液切り・スピン洗浄、といったフローでSAMLAYを塗布する。わずか数分の処理時間で約2nm厚のSAM膜が容易に得られる。比較的安価なほか、従来のディップ処理装置に比べSAMLAY使用量が削減できるのが特徴だ。ブースではSAMLAY塗布ガラス基板に純水をコートするデモを敢行。処理後は水滴が弾かれ、撥水性が付与されたことが確認できた。装置は最大6インチに対応。アプリシアテクノロジーが製造、日曹商事が販売する。 なお、SAMLAYの特性だが、撥水性を示す接触角は水で100度、油で30度。感光基をつけた感光性SAMLAYも開発中で、254nmのUV光をフォトマスク越しに照射すれば塗布〜露光〜現像というフォトリソで微細パターニングすることもできる。また、有機トランジスタの有機半導体層の下地に用いる場合、SAMLAY上にペンタセンなどを蒸着すれば有機半導体分子が配向しグレインサイズも増大するようだ。 20型液晶テレビでもGZO共通電極の適用可能性を実証

NEDO(新エネルギー・産業技術総合開発機構)のブースでは、高知工科大学が“希少金属代替材料開発プロジェクト”の成果としてZnO:Ga(ZGO)を前面カラーフィルター基板の共通電極に用いた20型TFT-LCDテレビを披露した。プロジェクトではこれまで高知カシオの量産ラインで3型QVGA TFT-LCDを試作。今回、さらに大型パネルを試作しポストITOとしてZGOの実用化可能性を証明した格好だ。 写真12のように実際のテレビセットの筐体にセットする形で展示。従来のITO共通電極パネルと比較展示した。どちらも試作のためかコントラストが低かったが、その出来栄えには違いがほとんどみられなかった。説明員は「高知カシオとは異なる某パネルメーカーの量産ラインで数十枚を試作したが、完成後はどれがGZO共通電極パネルか見分けがつかないほど」とコメント。GZO膜はコンベンショナルなマグネトロンスパッタリング法を用いて基板温度180℃で成膜。膜厚は100〜150nm。GZOで問題となる耐湿性もノープロブレムで、Gaドープ条件などを最適化したところ、60℃、95%RH環境でも導電性の低下を15%に抑えた。 板状蛍光体で樹脂レスの白色LEDを

蛍光体では、KRIがユニークな白色LED用蛍光体でトピックスを提供した。何がユニークかというと、パウダー状ではなくシート状のバルク蛍光体であることで、LED光源に用いる場合、LEDチップの上にセットする。コンベンショナルな蛍光体パウダーと違い、LED光を透光するためで、LED光によって励起されて発色する。周知のように、コンベンショナルな白色LEDは青色LEDと黄色蛍光体パウダーを組み合わせて白色化するが、今後、LEDの出力アップを考えると、蛍光体を分散させた樹脂成分の熱・光劣化が懸念される。そこで、樹脂をレス化することによって大出力LEDの寿命特性を改善しようという狙いである。 まず開発したのがLi-Nb-Ti系の赤色蛍光体シート「LNT」。波長407nmの青紫LEDで励起するとピーク波長620nm前後というピュアレッドが得られる。試作品は厚さ20㎜と厚いものの、60〜70%と実用的な透光度が得られる。容易に想像できるように、蛍光体シートの厚みが薄いとLED光との混色、厚いと蛍光体本来の色(写真13)となる。表2のように既存の蛍光体パウダーに比べ効率(積分強度)は不十分だが、組成や密度などを最適化すればさらなるスペック向上が期待できる。 同社は緑色、青色蛍光体の開発にもトライする考えで、今回の開発を機に外部企業との共同研究または受託研究を希望している。 新たな透明&高耐熱性&低熱膨張性フィルムが

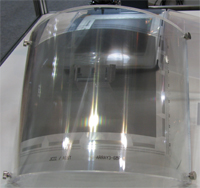

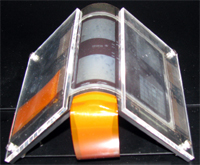

ここにきて開発アナウンスが相次いでいる透明低熱膨張プラスチックフィルムでは、東レがトピックスを提供した。 披露したのは無色透明なアラミドフィルムで、フレキシブルディスプレイやFPCのサブストレートとして開発した。最大のセールスポイントは熱膨張係数がわずか5ppm/℃(@100〜200℃)に過ぎないこと。このため、ITO、Siといったデバイス材料との熱膨張係数が近く、デバイス製造工程での寸法ずれの懸念が少ない。また、Tg(ガラス転移点)も315℃と高い。もちろん、ハロゲンフリーで難燃性も高い。さらに、可視光透過率も89%と高く、表面平滑性も1nm以下を誇る。ただ、フィルム作製プロセスの関係で厚みは5〜20μmに限定される。 フレキシブルディスプレイ向けでは、接着剤を介して日本電気硝子の極薄ノンアルカリガラス(厚さ50μm)と貼り合わせたフレキシブルサンプルを展示。トータル厚みは60μm前後で、写真14のようにフレキシブル化が容易だ。ガラスと貼り合わせたのは酸素や水蒸気などに対するガスバリア性を高めるためで、極薄ガラスに対しては耐衝撃性を付与する。デバイスとして使用する場合はガラス基板面に各レイヤーを形成するため、既存の高温プロセスにも対応できる。ただ、透明アラミドフィルム、極薄ガラスとも単独でフレキシブルデバイスのサブストレートに使用できる基本条件を備えているため、個人的にはスマートなプロポーザルには感じられなかった。 新たなガスバリアフィルムも登場したが・・・ 機能性フィルムでは、ダイセル化学工業が新たな透明ハイバリアフィルムを展示した。こちらもレイヤー構成や膜組成は明らかにしなかったが、真空成膜プロセスによって多層膜を成膜したようだ。可視光透過率は90%とPETフィルムなどの透明プラスチックフィルムの透明性を損なうことなく、幅1500㎜クラスまでの大型基板に対応できる。気になる水蒸気透過性はハイバリアタイプで10-4g/m2/day以下、酸素透過性はまだ評価していないとのこと。このスペックから考えると、さらなるガスバリア性が求められる有機ELデバイスや有機薄膜太陽電池に用いるのは難しいといえる。 オールウェット法でA4/UXGA解像度のフレキシブル有機TFTを試作 デバイス関係では、NEDOのブースで化学技術戦略推進機構が“超フレキシブルディスプレイ部材技術開発プロジェクト”の成果としてオールウェットプロセスで作製した有機TFT、そしてこの有機TFTでドライブしたポリマーネットワーク液晶ディスプレイ(PN-LCD)を公開した。

試作した有機TFTはコンベンショナルなボトムコントタクト型で、ゲートとソース/ドレインはナノサイズAgインク、有機半導体層はP3HTを用いてマイクロコンタクトプリント法(μCP法)で作製。ゲート絶縁膜はPVP(ポリビニルフェノール)とポリイミドの混合溶液をスピンコートした。μCP法はあらかじめ作製したPDMSモールドにインクをつけて、ハンコの感覚で直接インクをサブストレート上に転写する仕組みで、表面処理レスで5μm以下というファインパターンを実現。用いるインクは数十cpsと中粘度で、アライメント時間を除き5分程度で転写処理が完了する。 写真16はA4サイズの大型サンプルで、UXGAに相当する1600×1200個のアレイを形成。チャネル長は5μmで、キャリアモビリティは0.005cm2/V・sec、ON/OFF電流レシオは107、Vthは0±10V程度である。モビリティがバルクP3HTよりも低いのはインク硬化後に樹脂成分や不純物が残留しているためと考えられる。 ちなみに、このプロジェクトは2009年度、つまり今年3月末で終了する。当初は第2期フェーズも計画されていたが、昨年末の「仕分け作業」によって第2フェーズが中止。今後、開発した技術は産総研、DIC、大日本印刷、信越化学工業、旭化成、ADEKA、コニカミノルタテクノロジーセンター、セイコーエプソン、凸版印刷、リコーという個別企業・団体に所有権が移り、それぞれが技術や部材の事業化を模索することになる。 単結晶有機半導体を自己整合的に配向成長 NEDOのブースでは、大阪大学 竹谷研究室が驚きの有機半導体層形成方法を提案した。何がサプライズかというと、塗布型有機半導体材料を自己整合的に単結晶成長させたこと。

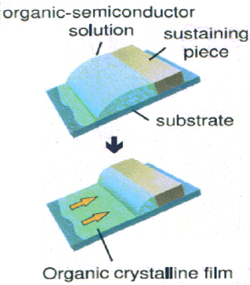

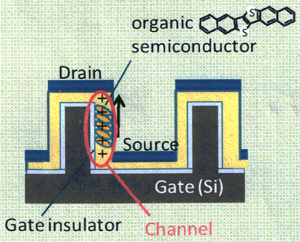

具体的には、基板上に突起物を設けた後、そこに塗布型有機半導体溶液を滴下する。その溶剤乾燥が飽和すると、突起物の界面が結晶成長の核となって突起物と反対方向に有機分子が成長して配向する仕組み。処理は大気中かつ常温でよく、10分程度で有機半導体が結晶化する。突起物は用いる溶媒に溶解しない限り、金属でも樹脂でも制約がなく、そのディメンジョンや形状もある程度直角形状なら成長する。つまり、プロセス条件は有機半導体溶液の濃度と処理時間に過ぎず、誰でも容易に有機単結晶膜が得られるという。実験ではシリコンウェハーを砕いて突起物を設け、ヘプタンに溶解させたCn-BTBT(ベンゾチエノベンゾチオフェン)有機半導体材料を用いた。もちろん、まだ確認はしていないものの、塗布型ペンタセンなどにも適用できると考えられる。 その特性も圧巻で、試作したトップコンタクト型のキャリアモビリティは実に5cm2/V・secに達した。いうまでもなく、塗布型有機トランジスタでは世界最高レベルで、一般的な塗布方法でアモルファスCn-BTBTを塗布した比較サンプルの50倍となった。また、ON/OFF電流レシオも105クラスと比較的高い値が得られた。 今回のデータはあくまでも初期成果に過ぎず、その結晶成長メカニズムも含め完全にプロセスが確立されたとはいえないが、このプロセスを用いれば安価で高性能な有機TFTが実現する。例えば、あらかじめ作製したソース電極またはドレイン電極自体を突起物に見立てて、インクジェットプリンティング法で塗布型有機半導体材料を滴下・パターニングすれば、どちらか一方の電極から成長した単結晶膜がアレイ上で得られる。大げさにいえばドリーミーなニュープロセスであり、今回もっともインパクトを受けたプロポーザルに映った。 大電流デバイス向けの3D構造有機トランジスタも

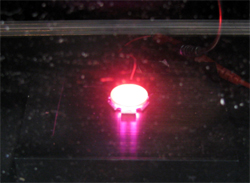

同研究室は新たな有機トランジスタ構造も提案。図2の3D有機トランジスタで、コンベンショナルな横型構造と違い、ソースとドレインを立体的に配置したのが特徴。この結果、ソース〜ドレイン間のチャネル長を容易に微細化でき、モビリティをはじめとする特性が向上する。とくに電流密度が0.1A/cm2から10A/cm2クラスと格段にアップするため、有機ELディスプレイのような大電流デバイスに有効で、ブースではこの有機トランジスタでドライブした緑色素子が発光するデモを敢行。試作デバイスのモビリティは0.4cm2/V・sec、ON/OFF電流レシオは106だった。 そのプロセスフローだが、まず基板上に一般的なプロセスでゲート絶縁膜までを形成。次に、基板を45度程度傾けて蒸着装置内にセットして有機半導体材料を斜め蒸着する。この結果、ゲートの側面にも有機半導体層が形成される。最後に、基板を水平にセットしてAuなどのソース/ドレイン材料を垂直蒸着すると、ソースとドレインが上下で自己整合的にパターニングされた3Dパターンが得られる仕組み。 低温で高品位Si系膜をCVD成膜 製造装置関連では、高知工科大学 平尾研究室が独自開発したプラズマ源を用いたプラズマCVD装置を紹介した。

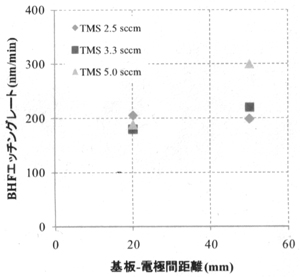

その新規プラズマ源だが、平行平板方式やICP(Inductively coupled plasma)とはまったく異なるが、詳細についてはノウハウのため明らかにしなかった。差別化ポイントは1010cm3とICP膜に近い高密度プラズマが生成できるため、150℃以下という低温プロセスで高品位なSi系膜が成膜できること。つまり、プラスチックフィルム製のフレキシブルデバイス向けで、ゲート絶縁膜やガスバリア膜に有効となる。 そのサンプルデータとしてSiO2膜の特性を紹介。原料ガスにテトラメチルシラン(TMS)、反応性ガスにN2Oガスを用いたもので、基板温度150℃で成膜した。成膜レートはTMS流量5sccmで30〜40nm/minである。膜密度を評価するため、BHFでエッチングレートを評価したところ、図3のように比較的低いエッチングレート、つまり膜密度が高いことが確認できた。絶縁膜として重要なリーク電流特性も7〜8MV/cmと高い値が得られた。ちなみに、研究室にある装置は200×200㎜基板対応だが、プラズマ源をマルチ化することによりメーターサイズの大型基板にも対応できるという。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |