|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第19回ファインテック・ジャパン(4月15~17日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4月15~17日、東京ビッグサイトで開かれた「第19回ファインテック・ジャパン/Display2009/ライティングジャパン」。昨秋からの景気低迷を反映し、今回はパネルメーカーの出展が激減。近年になく盛り上がりに欠けた印象は否めなかった。そうしたなか、ここにきて実用化機運が盛り上がってきたフレキシブルデバイスのサブストレートとしてプラスチックフィルムとガラスがデッドヒートを展開。また、蛍光灯のリプレースを目指し円筒状の有機EL光源も紹介されるなど話題自体は少なくなかった。独断と偏見でおもなトピックスをクローズアップする。

冒頭のように、今年はDisplay 2009で出展社が激減。パネルメーカーのデモは数えるほどだった。さらに、出展したパネルメーカーも総じてブースを縮小するケースが相次ぎ、東芝松下ディスプレイテクノロジーやNEC液晶テクノロジーも昨秋のCEATEC JAPANやFPD Internationalで公開した3D TFT-LCDを引き続き展示したに過ぎなかった。 そうしたなか、唯一奮闘していたのがソニー。液晶テレビでは発売したばかりの4倍速46型液晶テレビを披露。従来の1倍速テレビ、2倍速テレビを左右に陳列して比較デモを敢行した。その4倍速テレビはモーションフロー240Hz駆動によりコマ~コマ間に6枚の補完画像を挿入し動画解像度を高めた。見た目の印象だが、確かに1倍速と4倍速を比べれば応答性は一目瞭然だったが、2倍速と4倍速ではさほど違いが認識できなかった。実際、説明員は「技術的にフレーム周波数をこれ以上にすることも可能だが、高速性が実感できるのは4倍速が限界では」とコメント。今後、ハイエンドモデルは4倍速が主流になる可能性を指摘した。ちなみに、2倍速に比べ価格は数万円のアップにとどまるという。 ソニーは11型と21型の有機ELディスプレイも公開。後者は国内初披露で、解像度はワイドXGA(1366×768画素)。昨年は27.3型パネルを展示したが、今回はより量産を踏まえたプロトタイプとのこと。色再現性はNTSC比100%以上、コントラストは100万:1以上とハイスペックだが、これはすでに製品化している11型テレビも同じ。27型パネルに用いたマイクロクリスタルSi TFTとレーザーダイレクト転写蒸着技術を適用したかどうかをついてはノーコメントだった。 透明有機ELDで新たなアプリケーションを

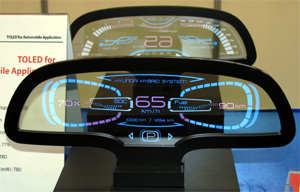

一方、韓国のNeoView KOLONは携帯電話向けの小型アクティブマトリクス駆動低分子有機ELDを中心に展示。ただ、これは旧知の話で、むしろ背面が透けて見える透明有機ELの方が目立っていた。ディスプレイでは写真のように自動車のインパネ向けエリアカラーパネルを公開。表示色はブルー、ピンク、ホワイトの3色で、パネルの透過率も77%と高く、背面が透けて見える神秘性はアイキャッチ効果抜群だった。他方、照明用は100×100㎜の白色面光源を横2×縦3にタイリングした透明ウィンドウを展示。3月の「ライティング・フェア」で有機エレクトロニクス研究所が公開したデバイスと同様のもので、輝度は2000cd/m2、効率は10lm/Wとのこと。なお、透明化についてはカソードに従来のAlに代わって光透過性材料を用いていると推測される。 山形県の地場企業が高分子有機ELDを製品化

同社もこうした情勢をにらんで高分子有機ELD事業に進出したもので、最大サイズは70×30㎜と小型ながらレッド、グリーン、スカイブルー、イエロー、ホワイトと色のバリエーションも豊富。発光材料には高分子ホストにIr錯体ドーパントを混合した燐光を使用。PEDOT/PSSホール注入層、インターレイヤー、燐光発光層はスピンコート法で成膜。Alカソードはマスクスルー蒸着法によってダイレクトパターニングした。セグメント駆動のほか、パッシブマトリクス駆動にも対応でき、ブースではポスターに高分子有機ELDを組み込んだサンプルを展示。紙とディスプレイの中間的なアプリケーションを開拓する姿勢を示した。もちろん、インジケーターだけでなく面光源も作製可能だ。表1は標準パネルの参考価格で、ユーザーにとってやはり安価なのが魅力といえる。なお、高分子有機ELということで気になる輝度半減寿命も4万時間(@100cd/m2)と実用レベルを確保している。 電子ペーパーではブリヂストンが孤軍奮闘 ここにきて着々とアプリケーションを開拓している電子ペーパーでは、ブリヂストンが電子粉流体型電気泳動ディスプレイ「QR-LPD(Quick Response-Liquid Powder Display)」で孤軍奮闘した。すでに製品化レベルにあるモノクロパネルはA7(QVGA)、A5(320×480ドット)、A4(UXGA)、A3(1920×2560ドット)サイズをラインアップ。紙に近いハイコントラストと0.2秒という高速応答性を誇示した。また、電子棚札向けとして白・黒のモノクロに加え、赤色が表示できるエリアカラーパネルも展示(写真6)。トナー粒子をドット毎に変えれば多色化も容易なことを示した。

一方、カラーパネルは16階調/4096色表示のA4、B4サイズパネルを公開。前面基板上に市販のRGBマイクロカラーフィルター(CF)を設けたものだが、外光はCFを2回経由して表示面側に反射されるため輝度は100cd/m2以下と暗め。もちろん、4096色と表示色の制約もあり、コントラストはTFT-LCDとは比べるべくもない。電子ペーパーというデバイスの性格からTFT-LCDと画質を比較してもしょうがないわけで、説明員も「電子ペーパーとしてはそれなりの出来」と本音を漏らしていた。 同社はPETフィルムをサブストレートに用いた7型クラスのカラーパネルも公開。こちらは厚さ0.29㎜とペーパーライクに仕上げた。背面基板は透明電極付きフィルムにリブ(隔壁)をフォトリソで

形成した後、セル内に電子粉流体を噴射して充填。最後に、透明電極を形成した前面フィルムとアライメントして貼り合わせた。これら一連の工程はRoll to Roll方式で作製。ただ、出来栄えは解像度が60dpiと粗いこともあり、画像を表示するには不十分なように感じた。 ガスバリア膜付きプラスチックフィルムが相次いで登場したが・・・・・・ ここにきて製品化機運が高まってきたフレキシブルデバイス向けでは、プラスチックフィルム陣営とガラス陣営がしのぎを削った。いうまでもなく、フレキシブルデバイス用サブストレートとしては従来からPET、PEN、PESに代表されるプラスチックフィルムが最有力視されていたが、ここにきてガラスも極薄化することによってフレキシブル化を実現。今回のエキビジョションでは一気に全面対決という様相すら印象づけた。ここでは、今回デモがあった代表的な例をみてみる。 まずは先行するプラスチックフィルム陣営から。いうまでもなく、プラスチックフィルムは水蒸気や酸素などに対するガスバリア性が低いため、有機ELや有機トランジスタなどのサブストレートに用いるにはガスバリア膜を設ける必要がある。このため、独自のメソッドによりガラスに近いガスバリア性を備えたプラスチックフィルムの開発が相次いでアナウンスされている。

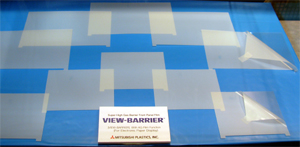

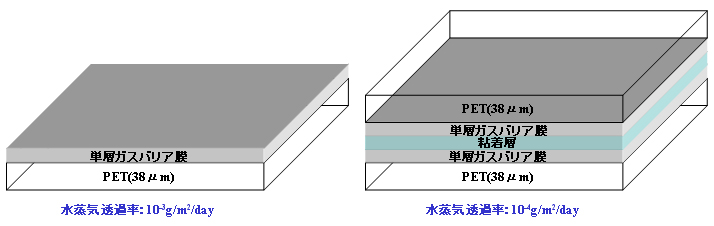

こうしたトレンドに沿う形で三菱樹脂はハイバリア性プラスチックフィルム「VIEW-BARRIER」をアピールした。PETフィルム上に蒸着Si系膜とウェットコートポリマー膜をマルチレイヤー化したもので、水蒸気透過性は10-1~10-2g/m2/day、酸素透過性は10-2cc/m2/dayクラス。決してガスバリア性が高いとはいえない数字だが、これは各種評価方法すべてをクリアした数値で、実際にはもっとガスバリア性が高いという。もちろん、ITOなどの透明導電膜付きフィルムも供給可能だ。 一方、リンテックは38μm厚のPETフィルム上に成膜した単層ガスバリア膜をアピールした。ただ、単層ガスバリア膜の種類はもちろんのこと、膜厚、成膜法(または塗布法)も一切明らかにせず。その水蒸気透過性は図1のPETフィルム+単層ガスバリア膜で10-3g/m2/day。新開発した粘着剤を介してこのガスバリア膜付きPETフィルムを2枚貼り合わせたタイプで10-4g/m2/day。もちろん、可視光透過率は90%以上だ。とくに強調していたのがフレキシブル化した際のガスバリア性で、コンベンショナルな真空成膜SiOxNy膜付きPETフィルムは水蒸気透過性が初期の0.2g/m2/dayから曲げると1.6g/m2/dayと8倍にアップするのに対し、上記の単層ガスバリア膜付きPETフィルムはフレキシブル化してもバリア膜にクラックが入らないため初期のバリア特性が維持できるという。ここからは私見だが、同社は単層膜を最

大の特徴とアピールしていたが、ユーザーであるデバイスメーカーにとっては単層膜だろうがマルチレイヤーだろうがどっちでもいいこと。要は厚さがどれぐらいで、かつどれぐらいの処理時間で成膜または塗布できるかが重要だ。これに対し、同社は単に“単層膜”とアピールするのみで、第三者的には説得力のかける説明に感じた。 極薄化すればガラスもフレキシブル化が容易 対するガラス陣営で目立っていたのは、なんといっても日本電気硝子。同社の極薄ノンアルカリガラス「OA-10」のデモはWhat's NEWではないものの、やはりインパクト抜群だったので敢えて取りあげることにした。

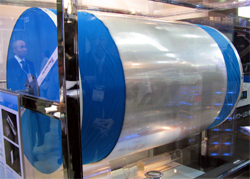

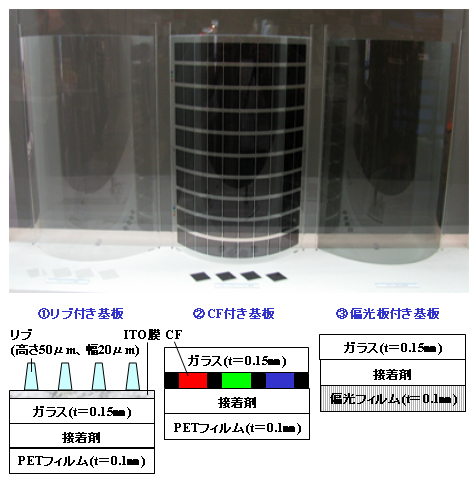

展示したのは幅1000㎜、全長250mのロール状OA-10(板厚50μm)。写真11ではわかりにくいが、ガラスを直巻きにすると接触によって傷が入るため、ガラス~ガラス間にPETフィルムを巻いてある。従来と同様、ダウンドロー法で成形した。もちろん、ガラスなのでTg(650℃)、可視光透過率(90%以上)、ガスバリア性(酸素で10-5cc/m2/day以上)はノープロブレムだ。気になるフレキシブル性もR=35㎜クラスまでならクラックが入ることもない。すでにサンプル出荷中で、ニーズによって透明導電膜付きガラスも供給可能となっている。 同じく曲がるガラスの可能性をアピールしたのが、パターニングメーカーのミクロ技術研究所。ガラスとプラスチックフィルムを貼り合わせた後、独自エッチャントによってガラスのみをエッチングし厚さを0.5㎜から0.15㎜に薄型化することに成功。図2のように、①樹脂製リブ付き基板、②CF付き基板、③偏光板付き基板、の三つのサンプルを展示。フレキシブル化が容易なことを示した。つまり、ガラス基板をウェットエッチングによって極薄化するとともにPETフィルムを組み合わせてフレキシブル化したもので、R=30㎜クラスまで曲げても問題ないという。

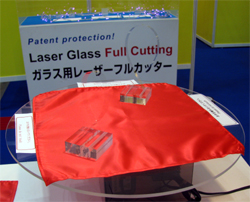

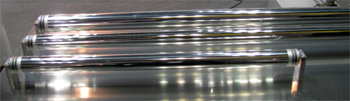

一方、イクイップメントメーカーサイドからも極薄ガラス向けのデモがあった。リンクスタージャパンのCO2レーザースクライバーで、板厚50μmの「AF45」と板厚100μmの[OA-10」をフルボディカットしたサンプルを展示。写真のように、この厚さならガラスでもフレキシブル化が容易なことを示した。スクライブしたサンプルはもちろんクラックレスで、気になるスクライブ速度も200㎜/secと高速だ。スクライブ直進性は100μmとなっている。 上記でみてきたように、フレキシブルデバイス用サブストレートではここにきてプラスチックフィルムとガラスが激突。“フレキシブル用サブストレート=プラスチックフィルム”という従来の常識が覆されつつある。いうまでもなく、フレキシブルデバイスといっても曲げ伸ばしを繰り返すペンコンピューターのような完全フレキシブルタイプと、曲げた形状で固定する曲面固定タイプがある。ガラスサブストレートを前者に適用するのは依然として困難だが、後者に適用するのは比較的容易になってきたといえる。いうまでもなく、ガスバリア性、耐熱性、熱膨張特性といった基本特性は明らかにガラスが上で、上記のようにインフラが整ってきた以上、このカテゴリーではガラスの方がスマートではと思った。 銀塩をパターニングして低抵抗透明導電膜に フレキシブルデバイス向けでは、富士フイルムの透明導電フィルム「EXCLEAR(エクスクリア)」もトピックスだった。

PETフィルム上にハロゲン化銀塩を塗布しフォトマスク露光によって露光~現像したもので、ミニマム線幅は5μm、ピッチは300μm。もちろん、パターン形状も自在で、線幅と膜厚設定によりミニマム0.2Ω/□という低抵抗導電膜になる。Agメタル膜のため気になる透過率は線幅・ピッチによるが80%以上をマーク。ITOに代わる透明導電膜として使用可能だ。また、厚膜化すれば膜ではなく、Agパターン自体をメタル電極として使用できる。さらに、フィルムに適する銀塩技術を用いているためフレキシブル化にも対応可能で、ロール状で供給できるためRoll to Roll生産にも対応できる。 撥水性樹脂BMでRGBインクの着弾精度を補完 What's NEWではないが、AGC(旭硝子)は独自の感光性撥水樹脂をCFのブラックマトリクス(BM)材料やFPD/有機トランジスタのバンク材料としてアピールした。一般的なi線で露光可能なフォトレジストで、解像度も10μm以下を実現。撥水性を示す接触角は水で100度、キシレンで46度。ブースでは黒色撥水性樹脂をフ

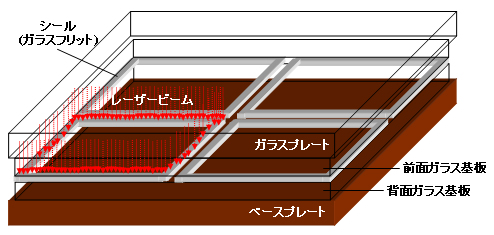

ォトリソでパターニングしたサンプルを展示。また、CF向けとして黒色樹脂をパターニングしてBMを形成した後、RGB顔料インクをインクジェットプリンティング法で形成したサンプルも公開。この用途では、BMの撥水性によってRGBインクの着弾精度が補完できることをピーアールしていた。 PEDOT/PSSやポリピロールもエッチング可能 有機ELのホール注入材料だけでなく、ここにきて透明導電材料としても注目されているPEDOT/PSS(ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸)では鶴見曹達がWhat's NEWを提供した。PEDOT/PSSは耐薬品性が高いため、一般的にフォトリソによるパターニングが難しいとされているが、弱酸系エッチャント、フォトレジスト用現像液、剥離液をモデファイすることでフォトエッチング法でパターニングすることに成功した。その解像性はミニマムL&S=4μm/4μm。また、PEDOT/PSSに代わる透明導電性ポリマーであるポリピロール系もフォトエッチングすることに成功。これらパターニング後も抵抗値の上昇はアズコート後に比べ20%以下に抑制した。 シール材にガラスフリットを用いレーザーで局所加熱して封止 有機ELデバイス向けイクイップメントで斬新に映ったのが、独centrothermのレーザー封止装置。周知のように、有機ELデバイスのシール材には吸湿性の低いエポキシ系樹脂が用いられているが、吸湿性が低いといっても樹脂だけにそのガスバリア性は無機材料とは比べようがない。

このため、PDPのシール材などに用いられている鉛フリー低融点フリットガラスをシール材に用いようという提案だ。もちろん、フリットガラスは低融点とはいっても400~450℃で熱処理しないと軟化しない。このため、コンベンショナルな基板加熱処理ではすでに形成されてある有機ELが熱分解し破壊されてしまう。そこで、同社はレーザービームをフリットシール部だけに選択的に照射して封止するR&D装置を開発した。レーザーの種類や照射エネルギー密度といった詳細はノウハウのためノーコメントだったが、レーザービームをスキャンするのではなく、シール部のみを一括で照射するエリア照射だという。気になる処理時間は200×200㎜エリアで約20秒と高速だ。また、シール周辺部へのダメージはほとんどないらしく、レーザー照射の輻射による温度上昇は数十℃に過ぎないようだ。もちろん、フリットガラス封止だけに水蒸気ガスバリア性は10-6g/m2/dayクラスとノープロブレムだ。 上記のようにR&D装置がまだ開発されたばかりでその完成度が不透明なため量産採用には相当の時間がかかると思われるが、ガラスフリットで封止するというアイデアは不純物ガスに弱い有機ELデバイスにとって筋のいいプロポーザルに感じた。 G4以降の大型基板にはサイドデポを

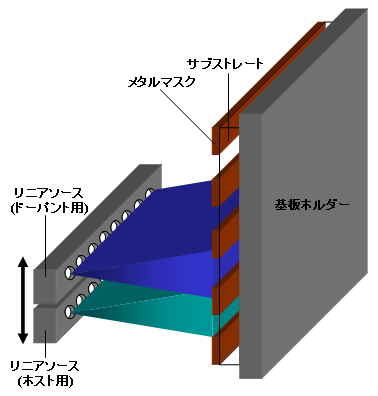

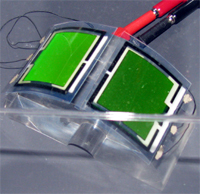

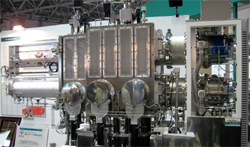

有機EL用蒸着装置では、トッキと長州産業が激しいPR合戦を展開。トッキは従来のポイントソース搭載アップデポジション装置、ムービングソース搭載アップデポジション装置(パラレルショット蒸着装置)に次ぐ第3世代蒸着装置を提案した。図4のように、ガラス基板を垂直にセットして静止。対向配置した幅広のリニアソースを上下に移動させて蒸着するリニアソース移動型サイドデポジション装置で、730×920㎜以上の超大型基板向けとして提案。容易に想像できるように、基板のたわみがないため、とくにメタルマスクを基板に近接または密着させてセットしマスクスルー蒸着する発光層に有効だ。気になる材料利用率は基板~リニアソース間のワークディスタンスによって決まり、ワークディスタンス70㎜で40%程度、30㎜で80%クラス。膜厚ユニフォミティは従来装置と同様、基板面内で±数%におさまる。 ちなみにシステムは従来と同様、チャンバ毎に各レイヤーを蒸着するクラスターツール方式を採用。タクトタイムは2分を想定している。すでに大型基板での蒸着性を検証。ニーズがあればすぐにでも製品化可能だという。 サンプルながらフレキシブル面光源が登場 対する長州産業は近年、各種展示会に欠かさず展示している有機EL面光源を披露。同社の蒸着・封止システムを用いれば比較的容易に有機ELデバイスが生産できることを改めてアピールした。公開したのは50×50㎜の正方形サイズとハニカム形状の面光源で、レッド、グリーン、ブルー、ホワイト、オレンジのサンプルを展示。また、ローダメージ成膜法として知られる対向スパッタリング法の一種「ミラートロンスパッタリング法」で薄膜封止したフレキシブルデバイスも公開した。厚さ125μmのPETフィルムと厚さ50μmの極薄ガラス基板を用いた2種類のサンプルで、どちらも写真16のように曲げても発光が維持できることを示した。いうまでもなく同社は装置メーカーだが、ここまでのサンプルをみせられると有機EL面光源なら製品化できるのではとも思ってしまう。この点について説明員に聞くと、「確かに年々、サンプルデバイスの完成度は上

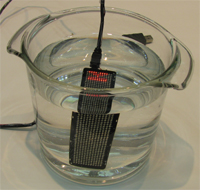

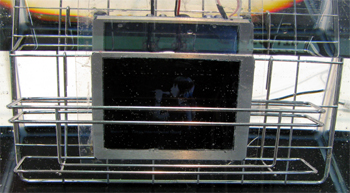

がっているが、当社はやはり装置メーカー。当社のシステムを使えば有機ELデバイスが容易に作製できることをアピールしたい」と述べていた。 ポリパラキシリレンとSi系無機膜をマルチレイヤー化して薄膜封止 薄膜封止ではランテクニカルサービスとKISCOが提携。無機・有機ハイブリッド膜で薄膜封止することを提案した。 KISCOは低温でCVD成膜できるポリパラキシリレン「U-dix」をアピール。原料であるダイマーを気化させて熱CVDにより基板上でポリマー化するもので、低温成膜に加え、応力が低く、ステップカバレッジや耐薬品性が高いのが特徴だ。このため、有機ELのパッシベーション・プラナリゼーション、有機トランジスタのゲート絶縁膜に有効。ブースでは、U-dixを全面に成膜した赤色発光LEDと液晶テレビを水槽のなかに入れたデモを敢行。写真17、18のように水中でも発光が維持できることをアピールした。 また、新たにフッ素基やアミン基などをつけたO2ゲッタリング機能付きポリパラキシリレン「U-dix EL200」もリリース。有機ELに用いれば単なるガスバリア機能だけでなく、O2ゲッタリング機能も担うことが可能になった。

周知のように、ポリパラキシリレンは耐薬品性が高いことから、従来パターニング用途には使用できなかったが、ドライエッチングによって0.5~0.8μm/minでエッチングできることも発表。メタルマスクの開口部からエッチングガスをぶつける仕組みで、従来から要望の強かったパターニング用途にも適用できるメドがついた。 前記のように有機ELの薄膜封止では、新たにランテクニカルサービスとアライアンス。イオンビームスパッタリング成膜したSi系無機膜とU-dixをマルチレイヤー化するもので、大型基板に対応するとともに材料利用率を高めるため、幅広のリニアソースを用いて連続成膜するR&Dマシンを考案。装置イメージは図5のとおりで、プロセスチャンバにイオンビームスパッタ用リニアソースとU-dix用リニアソースを配置。交互に成膜することにより薄膜封止する。レイヤー構成は計4層が標準で、トータル膜厚は2~3μm。チャンバ内圧力は10-1Paクラスで、基板温度も80℃以下に抑制できる。400×550㎜対応のR&Dマシンは今夏に完成する予定だ。 ちなみに、ランテクニカルは従来、無機Si系ガスバリア膜とハイブリッド化するポリマーライク膜として真空紫外光CVD法によるSiOx膜を提案していたが、この方法は成膜レートが低いのに加え、ピンホール欠陥が避けられないため、ここにきて方針を転換。有機EL向けではU-dixとのハイブリッド化が得策と判断した。 ガラス管内に有機ELを設けて蛍光灯をリプレース 今回、パネルも含めもっとも強いインパクトを与えたのがフジテック・インターナショナル(兵庫県たつの市)。同社は半導体、FPD、太陽電池工場の配管施工やガス供給設備の製造を行っているが、この業界では無名に近い存在。筆者も同社の名は知らなかった。

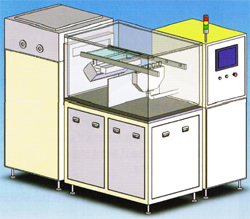

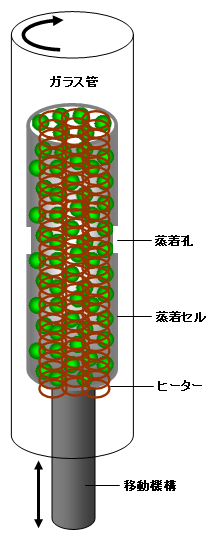

その同社が提案したのが次世代照明光源「リン光灯」。この名前だけではなんのことかわからない。そこで、説明員を質問責めにした。その結果、リン光灯とは愛称で、正確にいうと円筒型有機EL照明デバイスであることがわかった。つまり、蛍光灯を模して、円筒状のガラス管内に有機EL素子を形成し照明にする仕組みだ。デバイス構造はリン光灯の内側からITOアノード/ホール注入層/ホール輸送層/発光層/電子輸送層/バッファ層/Alカソードと通常デバイスと同じ。これら素子作製後、蛍光灯などで用いられるコネクターで両端をキャップ封止する。もちろん、同社がデバイスを作製するわけではなく、同社は蒸着・封止・リサイクル一貫装置を提供する。ここでいうリサイクルとは、寿命を終えたリン光灯を回収し、O2アッシング処理によって有機層以降を除去することを指す。つまり、残ったITOアノード付きリン光灯とキャップを再利用し、有機層とカソードを再蒸着してリサイクルする。なお、発光効率を考えればその名の通り燐光材料を使うのがベターだが、デバイス構造や材料はあくまでもデバイスメーカーが考えることになるため、コンベンショナルな蛍光材料を使用するケースも考えられる。 最大の特徴は一言でいうとエコロジーなこと。前記のようにガラス管、ITOアノード、キャップはそのままリサイクルするほか、有機層は収率の高い蒸着装置で蒸着するため、材料使用率が80%以上に達する。その仕組みだが、図6のように蒸着セルをガラス管内に入れて上下移動させることで蒸着する。すなわち、蒸着セルから昇華した材料はガラス管内部にしか付着しない。このため、材料利用率が80%以上になるわけだ。そのほか、ガラス管内にパーティクルが舞い込みにくいため、高歩留まりが期待できるといったメリットもある。

ブース内に展示したR&D機は有機材料用、バッファ材料用、Alメタル用合わせ計10セットの蒸着セルが搭載可能で、1セット内に3本の蒸着セルが設置できる。つまり、発光層のように複数の材料を共蒸着することも可能だ。さらに、ITO用のDCスパッタリング成膜チャンバ、UV処理などのプリトリートメントチャンバ、封止チャンバも搭載。1台で最大径70㎜のリン光灯が試作できる。 以上がリン光灯ビジネスのコンセプトで、今後、同社は照明デバイスメーカーなどへの提案を本格化する。今後のスケジュールだが、同社ではまず実際に発光するリン光灯を作製する予定。ここで気になるのが径に代表される外観サイズ。いうまでもなく面積換算では径が太いほど生産効率が高くなるが、あまり太いと照明機器としては既存の蛍光灯に比べ違和感が大きくなる。このため、当面は30~40㎜を想定している。 こうしてみてきたように、リン光灯は従来の有機EL面光源とは形状もコンセプトも大きく異なる。後者は正真正銘の面光源で薄型化が容易なのが絶対的なアドバンテージで、こうした大義名分に沿ってニッチ市場から用途開拓を進めている。一方のリン光灯は既存の蛍光灯のリプレースを目指す。これには、外観がほぼ同じというメリットが照明器具メーカーにとって魅力的に映る。このため、同じ有機EL照明でも両者は共存する。現段階ではリン光灯が実用化されるかどうかは不透明といえるが、今回のプロポーザルは画期的で、会場からもgood ideaという声が漏れていた。ちなみに、筆者の私見はコンセプトはいいものの、フラットな面光源で薄型化が容易という有機ELの絶対的なアドバンテージを捨て、さらに照明器具としては器具効率が100%から50%に低下するのはやはりもったいないと思ったが・・・・・・・。

今回、プリンティングテクノロジー関連のデモは少なかったが、グラビア印刷用高精度グラビア版メーカーのシンク・ラボラトリーはまたしても新たなトピックスを演出した。ベースとなる金属ロールにNi膜をメッキ成膜してパターニングし、これをベースロールからリリースしたNiスリーブを別のロールにセットするもの。誘導発熱ジャケットロールなど内部形状が複雑でダイレクトNi成膜が難しいロールにも微細彫刻パターンを形成する技術で、ブースではカーボン(CFRP)ロールにNiスリーブをセットしたサンプルを披露。もちろん、これにDLC(Diamond Like Carbon)を成膜して耐久性を高めることも可能だ。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |