|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

イノベーション・ジャパン2008-大学見本市(9月16日~18日) |

|||||||||||||||||||||||||||||||||

9月16~18日、東京国際フォーラムで開かれた「イノベーション・ジャパン2008-大学見本市」。筆者は04年以降、毎年足を運んでいるが、これまでは展示会における技術シーズの提案と民間企業の現場の技術ニーズがマッチングしているようには思えなかった。しかし、今回はシーズの実用化可能性が高いとみられるエキジビションが相次いだように感じた。おもなFPD関連のトピックスをダイジェストする。

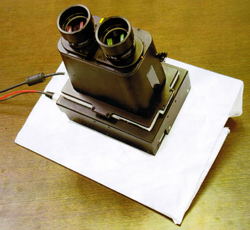

今回、FPD関連でもっともインパクトがあったのが(財)21あおもり液晶先端技術研究センターのフィールド・シーケンシャル(FS)方式のOCB(Optically Compensated Bend)モードTFT-LCD。周知のように、OCBモードは電源オフ時に液晶分子がBend配向と呼ばれる弓形の状態に配向する。この結果、視野角が広く、応答速度も0.3~2.4msecと速いのが特徴。このため、従来のTNモード、IPSモード、VAモードに代わる液晶テレビ用モードとして有力視されている。一方、FS駆動はRGBそれぞれのLEDを高速で順次点灯させて時分割でフルカラー表示する方法。つまり、従来のマイクロカラーフィルター(CF)方式のように面積分割ではないため、CFが不要で、その分、バックライトからの光透過率も向上し、開口率もアップする。つまり、高輝度で高効率、さらにCFレスのため高精細化が容易になる。 ブース自体は地味だったが、説明員に話を聞くと、さらなるサプライズが待っていた。それは、この6.5型フルHDパネルの量産採用が決定したこと。医療用の手術顕微鏡付属立体視用モニターとして採用が決まったもので、写真2のようにモニターに顕微鏡をセットし、医師が画面を覗きながら手術をする。現在は通常のTFT-LCDを用いているが、解像度が960×540画素と低いため、顕微鏡越しでは画素が容易に認識されてしまう。これに対し、今回のフルHDパネルではそのハイレゾリューションから画素が認識できず、ナチュラルに近い高精細画像が忠実に再現できる。こうした点が評価されたもので、21あおもり液晶先端技術研究センターはパネルの開発・設計を担当。a-Si TFT基板をTFT-LCDメーカーから調達し、青森県の地場企業にドライバICなどのアッセンブリーを委託してモジュール化する。これを三鷹光器がシステムとして販売する。発売は来夏の予定で、それまでに青森県は事業主体としてOCBモードFS駆動TFT-LCDの開発・設計会社を設立しスピンオフさせる予定。前記のように、OCBモードFS駆動パネルはテレビに最適だが、「当面は医療用モニターや放送用モニターなどニッチ分野を狙う」とのこと。 エキシマレーザーに加え可視レーザーを併用しPoly-Si粒界を選択照射

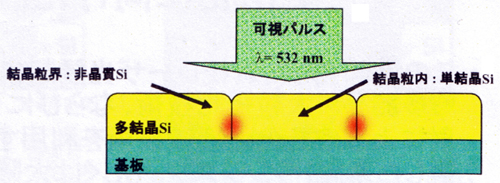

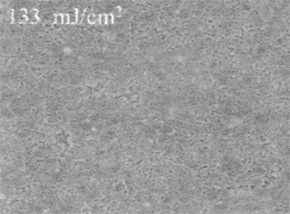

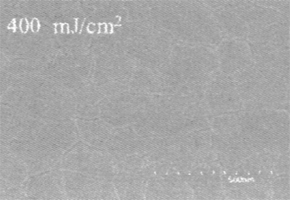

周知のように、既存のガラス基板製低温Poly-Si TFT-LCDではPoly-Si化およびその大粒径化には紫外レーザーであるエキシマレーザーを用いる(ELA法)。また、欠陥を減少させるため、水素雰囲気中において450℃程度でアニールし、Siの未結合手を水素原子で終端させるのが一般的だ。しかし、耐熱性の低いプラスチックフィルム基板を用いるフレキシブル低温Poly-Si TFT-LCDではこうした方法をとることが困難である。そこで、山口大学は水素アニールレスでPoly-Siを大粒径化化するプロセス「可視レーザ光誘起横方向成長法(VILC:visible-laser-induced lateral crystallization)」を開発した。 具体的には、Poly-Si膜に従来のエキシマレーザーに加え、波長532nmの可視レーザーを同時またはあるタイミングで照射する。その狙いは、Poly-Siグレイン間の結晶粒界を加熱して改質し欠陥を減少させることにより、グレインサイズを大きくすることにある。エキシマレーザーはPoly-Si膜にほぼ100%吸収されるのに対し、可視レーザーは5%程度しか吸収されない。一方、粒界部分はa-Siと推測されるため、可視レーザーは70%程度吸収される。つまり、可視レーザーを選択的に粒界に照射することによって元の粒界を移動させてPoly-Siを大粒径化する。写真3は膜の結晶性を比較したもので、従来のELA法ではレーザーエネルギー密度133mJ/cm2だと粒径が小さいが、エネルギー密度を400mJ/cm2にすると結晶成長が促進されて粒径が大きくなる。これに対し、VILC法ではエネルギー密度133mJ/cm2でもELAの400mJ/cm2と同等のラージグレインが得られる。 VILC技術は低温Poly-Si TFT-LCDだけでなく、フレキシブル太陽電池にも有望で、今後、実際にこれらのデバイスを作製して動作を確認したいとしている。

CNFエミッタを室温で形成

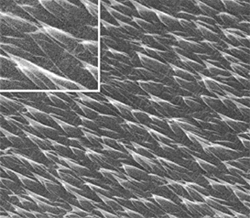

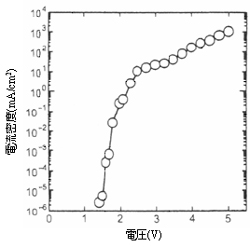

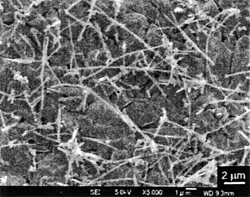

フレキシブルデバイス向けでは名古屋工業大学 種村研究室のカーボンナノファイバー(CNF)エミッタもユニークだった。何がユニークかというと、CNFを触媒レスかつ室温で形成できること。 プロセスはイオンと固体の相互作用を利用するもので、Ar+イオンをカーボン膜に照射するとコーン状のナノ構造物ができる。具体的には、①スパッタリング放出炭素原子がコーン側壁へ再堆積する、②再堆積炭素原子が表面拡散する、③CNFが形成される、といったフローで自己整合的にコーン状CNFが形成されると考えられる。Ar+イオンの照射時間はサブストレートによるが数十分である。写真4のようにコーン状CNFの先端からはイオン照射方向に沿って髭が伸びる。内部に中空構造をもたないことからCNT(カーボンナノチューブ)ではなくCNFと定義できる。CNFの径は8~50nm、長さは0.2~10μmで、径、長さ、密度、配向度はプロセス条件によって制御できるという。 上記の技術を用いて試作したのがフィールドエミッタアレイで、ポリイミドフィルム基板上にCNFを室温で形成することに成功。エミッション特性を示すしきい値電界は2.5~4V/μmとCNTエミッタに近い値が得られた。また、このフィールドエミッタをカソード基板、白色蛍光体を塗布した前面基板に用いたFEL(Field Emission Lamp)デバイスを作製したところ白色発光することを確認。曲率半径25㎜で曲げても発光状態に変化がなかったという。 CNT合成法でもWhat's NEWが続出

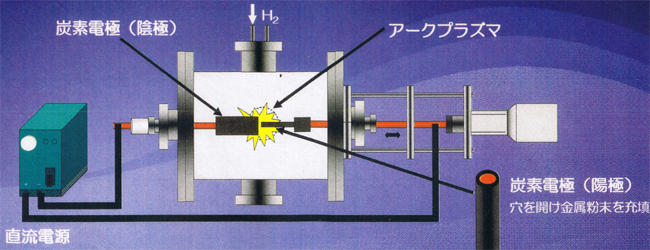

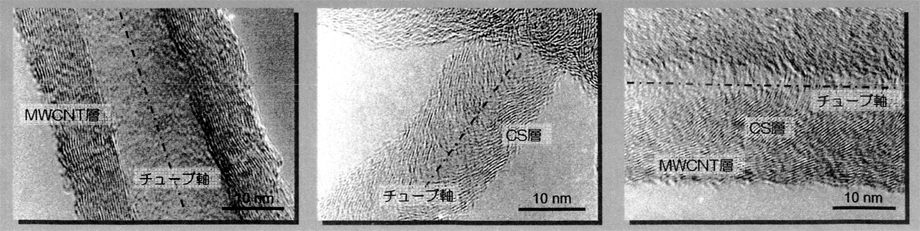

ナノテクノロジーの代表格ともいえるCNT関連でもトピックスが相次いだ。まずは三重大学 小塩研究室で、CNT合成法として二つのニューテクノロジーを発表した。 まずは水素アーク放電法で合成したCNT被覆金属ナノワイヤー(MNW@CNT)。図2のように、陽極のグラファイトロッド内に穴を開けてCuなどのメタルパウダーを充填。水素をパージしてアーク放電を行うことによってCNTで被覆された金属ナノワイヤーを合成する仕組み。つまり、わずか1ステップで合成することができ、その合成時間も1分程度に過ぎない。 MNW@CNTの径は10~45nmで、外周に厚さ1~2nmのMWCNT(マルチウォールカーボンナノチューブ)ができる。現段階では径をはじめとするディメンジョンを制御することはできないが、アーク放電装置内の生成された場所によって特性が異なるという。具体的には、陰極近傍に付着したMNW@CNTは反応性が高いため長尺になる一方、純度が低下する。純度が低下するといってもアモルファスカーボンなどができるわけではなく、Cuナノワイヤーの成長が不十分で、内部が空洞になるCNTが多くなるという。一方、チャンバ内壁付近に付着したMNW@CNTは長さこそ短いものの、純度90%以上とピュリティが高くなる。 気になる用途だが、配線材料や塗料などに有望だ。周知のようにCuは大気中で容易に酸化するが、MNW@CNTにすることにより酸化が大幅に抑制され、信頼性が向上する。なお、配線材料として使用する場合は溶剤やバインダなどによってインク・ペースト化し、インクジェットプリンティング法などによってダイレクトパターニングすることになる。 同研究室が発表したもうひとつのWhat's NEWは金属触媒レスのメタルフリーCNT成長技術。二硫化炭素とエタノールを混合してCNTを熱CVD成長させる仕組みで、金属触媒を用いる従来熱CVD法に比べ触媒不純物を含まない高純度CNTが合成できるのが特徴。成長温度は800~1500℃で、温度によって合成されるCNTが決まる。写真5のように合成温度が850~950℃だとMWCNTまたはカップスタック(CS)型になる。径は20~60nmである。これに対し、成長温度を1000℃以上にすると写真5のようにMWNTとCSが混在した二重構造型になる。なお、合成時間は3~30分である。

リフトオフ+メッキでCu-CNTエミッタパターンを PVAにシランを添加し偏光フィルムの耐湿性を向上

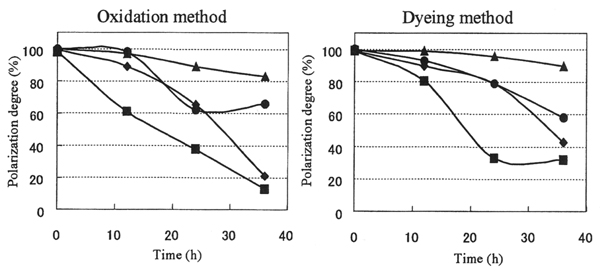

実験では、5wt% PVA水溶液にTEOS(テトラエキシシラン)とHClを加えて常温で30分間反応させ、40℃で24時間乾燥してPVA-シリカハイブリッドフィルムを作製した。この後、染色法ではフィルムを純水に膨潤させヨウ素、ヨウ化カリウム、ホウ酸からなる染色液で染色した。一方、酸化法では染色法と同様のフローでハイブリッドフィルムを作製した後、10wt%の過酸化水素水溶液で酸化処理した。どちらも作製した偏光フィルムの透過率はTEOS添加量が増加しても低下せず、むしろ上昇した。これは、ゾル-ゲル反応によって形成されたシリカ成分がPVA中に均一に分散したためと考えられる。偏光フィルムの最大の要求特性である偏光度は98%以上をマーク。透過率と合わせ、既存の偏光フィルムと同等の特性があることがわかった。 このため、基本性能が確認できたと判断。続いて、40℃、100%RH環境で耐湿性を評価した。この結果、図4のように酸化法、染色法ともTEOS添加量の増加にともない偏光度の低下が抑制でき、とくにTEOS添加量30wt%のフィルムは3日後も80%以上の偏光度を維持した。ハイブリッド化による耐湿性改善効果が確認できたわけだが、このレベルでは保護フィルムレス化にはほど遠いため、研究室ではさらなる特性改善に取り組む考えだ。 InフリーのMg-C透明導電材料をポストITOに

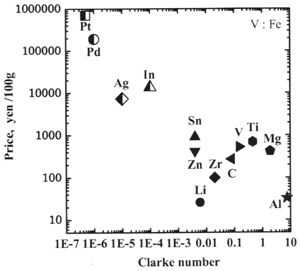

これだけの注目を集めたのはInだけでなく、ZnOも用いずに透明導電膜を作製するという発想にある。コンセプトは地球上に大量に存在し将来も枯渇する心配のない元素でポストITOを実現すること。その最適な組み合わせがMg、C、O、Hだという。図5は元素の存在比と価格の相関で、地球上に存在する指数を示すクラーク数と価格は基本的に相関関係にある。 まずMg(OH)2とCの合金化を模索したが、両者は水と油の関係にあり、合金化が困難なことがわかった。そこで、MgとCを共スパッタリング成膜することにより基板上でMg(OH)2-C膜にすることにした。その結果、MgとCが原子的に結合したMgC固溶体、つまり新し

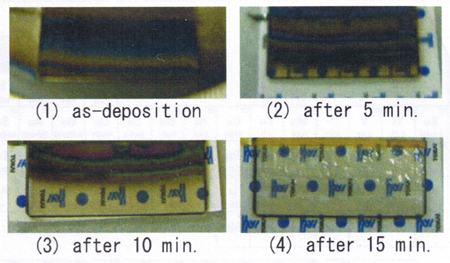

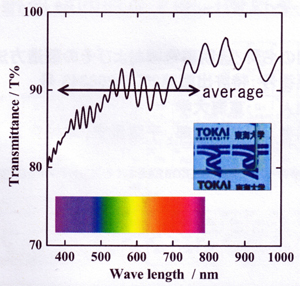

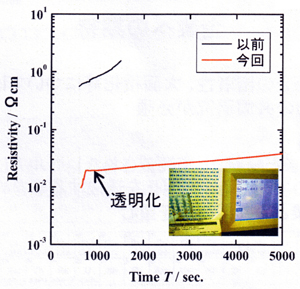

い相が出現することが確認できた。この合金膜のユニークなのは、写真7のように成膜後に40%RHでホールドすると、時間の経過とともに徐々に透明になり、15分でほぼ完全に透明になること。実際に透過率を測定したところ、図6のように可視光領域で平均90%という高い値が得られた。また、透明導電膜として透過率とともに重要視される導電性については図7のように10-2Ω・cm以下が得られた。この際の組成成分比はMgが60%、Cが40%だった。ちなみに透明化した後、図7のように導電性は徐々に低下する。 ところで、ITOターゲットの世界市場は07年で1050トンと推測され、メイン原料であるInの価格は11万円/kgとされる。一方、Mgの価格は5000円/kg程度とリーズナブルで、FPDやタッチパネル向けとして一部リプレースするだけでもレアメタル使用量の削減に加え、デバイス製造コスト削減も期待できる。 参考文献 |

|||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |