|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

SID 2012~有機EL照明デバイス編 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

燐光&蛍光のハイブリッド高分子デバイスの効率を25lm/Wに改善

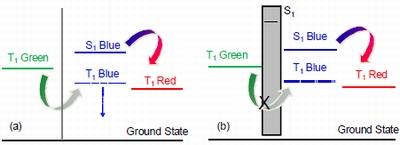

まず高分子デバイスでは、英Cambridge Display Technologyが電力効率25lm/Wの白色デバイスを発表した。もちろん、安価なウェットプロセスを多用したデバイスで、先行する低分子デバイスに対しそのローコスト性をアピールした。 最大の目的である効率向上のため、赤色と緑色に燐光発光材料、青色に既存の蛍光発光材料を使用した。しかし、青色蛍光発光層と緑色燐光発光層を積層すると、緑色燐光の三重項励起状態からエネルギーレベルの低い青色蛍光の三重項励起状態へエネルギー移動が起こる。いうまでもなく、青色蛍光は三重項励起状態では発光しないため、こうした現象はエネルギーロスにつながり、効率が低下する。そこで、こうしたエネルギー消失パスを塞ぐため、図1-bのように緑色燐光発光層と青色蛍光発光層の間にスペーサーレイヤーを挿入する。この際もコストダウンを考え、スペーサーレイヤーもウェットプロセスで成膜する。

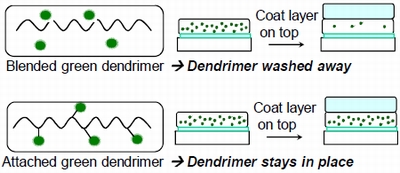

周知のように、有機ELのような積層デバイスでウェットプロセスを多用する場合、塗布溶液やインクに含まれる溶媒によって下層が溶解しないことが絶対条件となる。これはホール注入層やインターレイヤーにはクロス溶剤、インターレイヤー、発光層、スペーサーレイヤーには架橋剤を用いることで解決できる。 また、積層化に当たっては緑色燐光材料は単一組成のポリマーを使用する必要がある。なぜなら、架橋型の緑色燐光発光層上にスペーサー材料などを塗布する際、緑色燐光発光材料が部分的に溶解するのを防ぐためである。図2にそのソリューションイメージを示す。上図のように、単純にデンドリマーホストと燐光ドーパントを混合すると、上部レイヤーのウェットプロセスで燐光ドーパントの一部が洗い流されてしまう。これに対し、今回のコンセプトはデンドリマーに燐光ドーパントなどをつけることにより、こうした問題を解消するわけである。

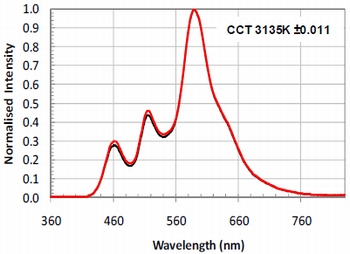

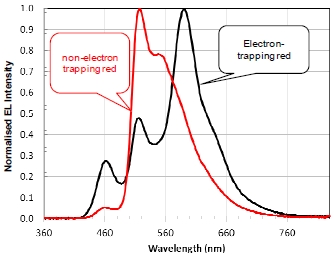

研究グループは以前、図2のようなコンセプトで単一組成の緑色デンドリマーを開発。この材料を用いて素子は効率13.4lm/W、色度0.462, 0.426が得られた。今回はさらなる効率向上を図るため、図3のようにスペーサーレイヤーの位置を変更し、赤色燐光発光層自体をスペーサーレイヤーにした。つまり、赤色燐光の三重項エネルギーはエネルギーレベルが低いため、緑色燐光の三重項エネルギーと青色蛍光の三重項エネルギーには流れず、外部量子効率の低下を回避する。このため、赤色燐光発光層に近接する緑色燐光と青色蛍光の励起子はすべて赤色発光層へ移動し赤色発光に寄与する。 さらに、赤色燐光材料は電子トラップ性の強い材料とトラップレス材料の2種類を評価した。その結果、電子トラップ性が高いと赤色発光層内で励起子の生成が増加することがわかった。したがって、図4のように電子トラップ性が強い材料を用いることにより、色純度を大幅に改善できた。いうまでもなく、これは緑色と青色と組み合わせると最適な3波長白色が得られることを意味する。図5は上記のコンセプトにもとづいて最適化した燐光&蛍光ハイブリッド白色素子(10㎜2サイズ)のELスペクトルで、電力効率は前回のデバイスの2倍近い25lm/Wに向上した。 光取り出し改善技術を進化させLED並みの効率に

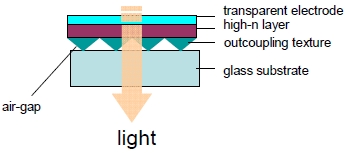

一方、パナソニックはビルドアップという新コンセプトにもとづいた白色燐光有機ELを報告。光取り出し効率をさらに改善することにより、85lm/WとLED並みの高効率を叩き出すことに成功した。 図6はビルドアップ光取り出し基板の構造で、ガラス基板の上部にエアーギャップ、光拡散層、高屈折率層を設ける。周知のように、ガラス基板上にテキスチャーパターンアレイを設けると屈折率が有機層と同等レベルに高くなり、トータル反射率が低下する。今回は高屈折率層における光吸収を小さくするため、透明な薄膜高屈折率層を用いるとともに、光取り出しテキスチャーを通常のガラス基板上に設けた。さらに、ガラス基板と光取り出しテキスチャー間にエアーギャップを設けることにより、高屈折率層から抽出した光を内部反射させずに前面に取り出すことにした。 その作製フローだが、高屈折率層にはガラス基板よりも屈折率の大きい透明電極付き透明プラスチックフィルムを使用。そして、フィルムのもう一方の面にマイクロアレイテキスチャーパターンを形成。このフィルムをガラス基板にラミネートする。この際、マイクロアレイテキスチャーはエアーギャップを介して基板にアッセンブリする。この後、残留している水や不純物ガスを除去するため、80℃で少なくとも15分間アニール処理する。このビルドアップ基板に有機ELを形成した後、フィルム上の透明電極を導電性ペーストでガラス基板上のバス電極とコネクトさせる。最後に、キャップガラスでデバイスを封止する。

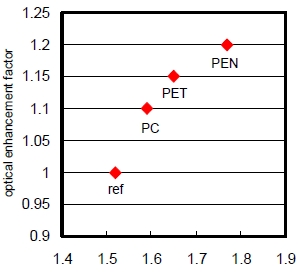

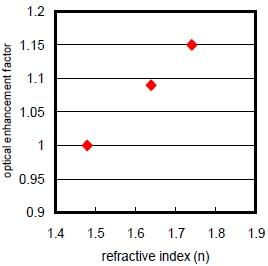

まず屈折率の異なるプラスチックフィルム、具体的にはポリカーボネートフィルム(n=1.59)、PETフィルム(n=1.65)、PENフィルム(n=1.77)とモノクロデバイスの効率の関係を調べたところ、図7のようにフィルムの屈折率が高いほど効率が向上することが確認できた。そこで、フィルムにはPENフィルムを用いることにした。 次に、どのような光取り出しテキスチャーが適しているかどうかを調べた。シミュレーションによると、内部反射を抑制できるシンプルな半球上のマイクロレンズアレイ(MLA)が有効との結果が出た。MLAの屈折率はフィルムとMLAの界面における内部反射を抑制するのに非常に重要である。そこで、異なる屈折率を有するMLA材料を比較したところ、図8のようにPENフィルムとほぼ同じ屈折率を有する材料を用いた場合、屈折率1.5のUV硬化樹脂を用いた場合に比べ効率が15%向上した。 さらに、ガラス基板とエアーギャップ間における反射ロスを調べたところ、ガラス基板の両面で8%程度の反射があることがわかった。そこで、一般的な反射防止処理を施したところ反射率は3%に低下した。

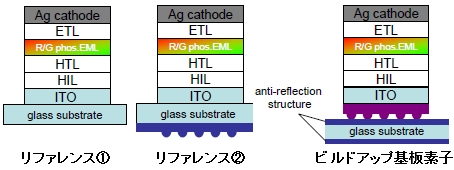

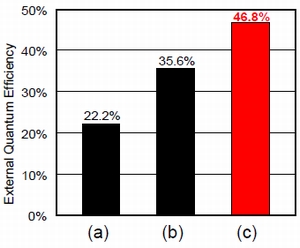

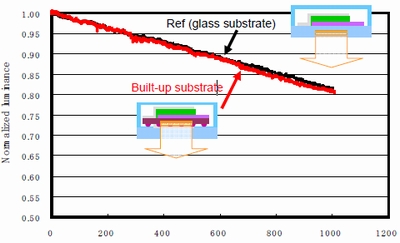

くわえて、有機層内や電極の光吸収をミニマム化することにもトライ。光学シミュレーションによると、EL発光は前面へ取り出される前に少なくとも数回MLAとエアーの界面で反射し、有機層や電極に吸収される。そこで、減衰係数が極端に低い有機材料と極端に反射率が高いAg電極を用いることにした。 続いて、これらの成果を導入した2波長型の燐光素子(1cm2)を作製し効率を評価した。比較デバイスの構造を図9に示す。その結果、図10のようにビルドアップ基板を設けたデバイスの外部量子効率は47%に達した。これに対し、ベアデバイスの外部量子効率は22%、コンベンショナルなMLAを設けたデバイスの外部量子効率は36%だった。つまり、コンベンショナルな光取り出し改善フィルムを設けた場合に比べ効率は1.3倍に向上した。 上記の結果を踏まえ、2ユニット構成のオール燐光デバイスを作製した。表1はその光学特性で、ビルドアップ基板を設けたデバイスの外部量子効率は42%とリファレンス(図5-b)の1.4倍に達した。そして、輝度1000cd/m2時の電力効率も85lm/Wが得られた。

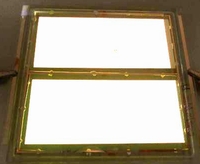

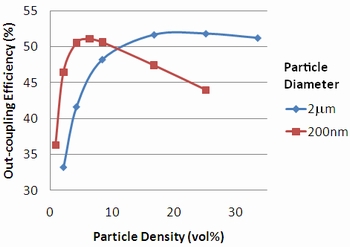

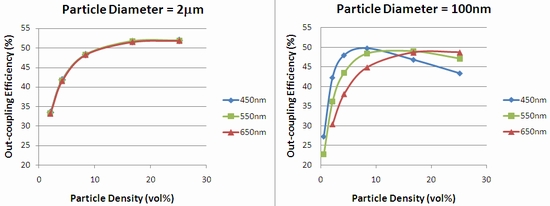

図11は蛍光&燐光ハイブリッド白色素子(1cm2)を電流密度20mA/cm2で加速試験を行った際のライフタイム評価結果で、輝度が80%に減衰してもダークスポットは観察されなかった。 研究グループは50cm2(25cm2×2)の大型白色デバイスも作製。写真1はその点灯状態で、ダークスポットフリーでユニフォミティが高いことがわかる。この際の電力効率は56lm/W、輝度半減寿命は15万時間(@1000cd/m2)ときわめて高い値が得られた。 基板上にガラス+セラミックス光散乱層を設けて光取り出し効率を2.1倍に これに対し、旭硝子は前面ガラス基板上に光散乱層を設けるだけで光取り出し効率を2.1倍に高めたことを報告した。 一般的に、光散乱材料はサブミクロン粒子が用いられる。しかし、同社のシミュレーションによると、粒径の小さな粒子(100nm)を用いると膜が低密度な領域では光取り出し効率が高くなるが、高密度領域では粒径が大きい方が光取り出し効率が高くなる。しかしながら、図13の右図のように粒径が小さいと、赤色領域の散乱強度が青色領域に比べ小さくなるなど波長依存性が強くなる。これに対し、左図のように粒径2μmでは波長依存性はほとんどない。したがって、可視光全域を考えた場合、比較的粒径の大きい散乱粒子を用いるのが望ましい。

そこで、比較的粒径の大きい粒子を用いて10μm以上という厚膜光散乱層を形成することにした。具体的には、ガラスホストマトリクス材料の屈折率を1.9程度に調整し、アノードと散乱層間における内部反射をなくす。このガラスマトリクスは水分を吸水せず化学的に安定という特徴を有する。このガラスマトリクスに屈折率1.45、粒径数μmのセラミックスパウダーを分散して光散乱材料を作製した。セラミックスパウダーを用いたのは、ガラス粒子の粒径と膜密度が制御しやすいためである。 実験では、この材料を光散乱層として膜厚25μmでガラス基板上に塗布。この後、表面平滑性を高めるため、上部にショートリダクションレイヤーとしても機能するプラナリゼーションレイヤーを設けた。このレイヤーは十分な耐酸性や耐溶剤性があるため、後工程である有機EL作製プロセスでダメージを受けない。

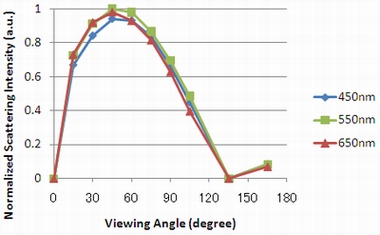

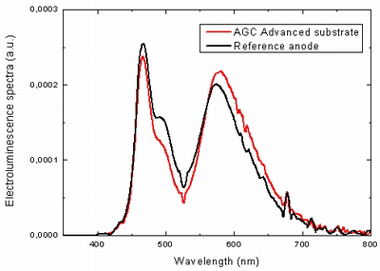

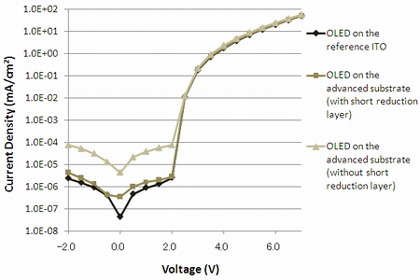

この光散乱層付き基板上にコンベンショナルなボトムエミッション構造の蛍光素子を作製した。写真2は発光させた際の様子(デバイスの半分は光散乱層あり、もう半分は光散乱層レス)で、ITOアノードと光散乱層間で反射が発生していないことがわかる。さらに、光散乱層によって角度に対する色度変化依存性も抑制できた。 また、モノクロ光を45度方向から照射して散乱光の強度を測定し視角依存症を調べたところ、図14のように可視光全域にわたって光散乱強度が一定で角度依存性がないことがわかった。 さらに、光散乱層付き基板デバイスの光取り出し効率は光散乱層レスのリファレンスデバイスの2.1倍に達した。図15はELスペクトルの比較で、シミュレーション結果通り、光散乱層付き基板は可視光全域にわたって一様に光取り出し効率が改善された。 くわえて、①リファレンスITO素子、②光散乱層&プラナリゼーション付き基板素子、③プラナリゼーションレスの光散乱層付き基板素子のリーク電流を測定したところ、図16のように電圧1V時におけるリーク電流は①が1×10-6mA/cm2、②が6×10-5mA/cm2、③が2×10-6mA/cm2だった。つまり、ショートリダクションレイヤーを設けるとリーク電流が抑制できることが確認できた。

参考文献

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|