|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第3回P&I研究会シンポジウム「プリンタブルエレクトロニクス~印刷パターニングのシーズ~」(10月23日) |

|||||||||||||||||||||||||||||||

10月23日、都内で開かれた09年度第3回P&I研究会シンポジウム「プリンタブルエレクトロニクス~印刷パターニングのシーズ~」。プリンタブルエレクトロニクス向けとして耐溶剤性の高いフレキソ版やFPC用ダイレクト印刷装置といったインフラが紹介された。おもな講演3件をピックアップする。 旭化成イーマテリアルズの沖田氏はプリンタブルエレクトロニクスデバイス向けとして耐溶剤性の高いフレキソ版「ADLESS(Asahi Digital Laser Engraving Sleeve System)」を開発、このフィールドで評価中であることを報告した1)。

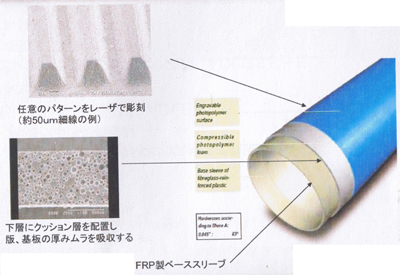

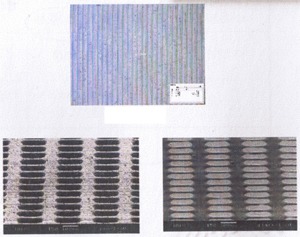

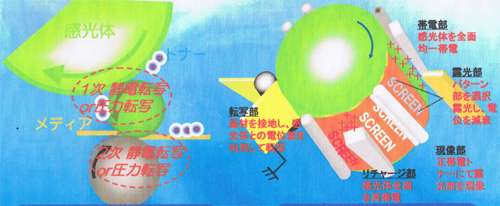

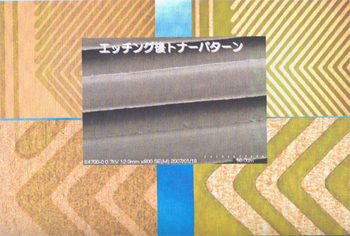

ADLESSの構造は図1の通りで、FRP製ベーススリーブにクッション層を設けた後、独自のフォトポリマーを塗布しレーザー描画で凹凸パターンを設ける。一般的なフレキソ版はベーススリーブにPETフィルム上にパターニングした版を貼り付けるのに対し、ベーススリーブ上に塗布したポリマーを直接パターニングする点が決定的に異なる。このた め、位置ずれ精度が大幅に向上し、ファイン印刷が容易になる。もうひとつの特徴は、エレクトロニクスデバイス用インクに含まれる各種溶剤に対する耐溶剤性が高いこと。周知のように、一般的な商業用フレキソ版は有機溶媒に容易に溶解してしまうが、表1のようにADLESSはトルエン、キシレン、PGMEAなどに対しても高い耐溶剤性を有する。さらに、版の表面平滑性を最適化し、インク転移性を高めている。具体的には、版の表面平滑性が高すぎると逆にインク転移性が低下するため、研削研磨によって適度に表面平滑性を低下させ、インクの均一塗布とピンホール欠陥を低減する。 これまでの印刷テストではAgインクを用いてL&S=50μm/50μmクラスのファイン印刷を実現。写真1はストライプパターンとバンクパターンのSEM像で、比較的難しい後者でも版通りのファイン印刷ができていることがわかる。 ちなみに、同社はADLESSをグラビア印刷への適用も想定。グラビアシリンダーにADLESSを塗布してレーザー描画する仕組みで、用途によってフレキソ印刷向けとグラビア印刷向けを使い分けたいとしている。 FPC用ダイレクト印刷装置は生産性が武器 一方、大日本スクリーン製造の青池氏は今年6月の「JPACA Show 2009」で公開したFPC用電子写真印刷装置を紹介した2)。 基本原理はコピー機やレーザープリンターと同じだが、エッチングレジスト機能を持つ液体トナーを用いた静電転写方式を採用している点が異なる。図2のように帯電~露光~現像~リチャージというフローによってワークに電圧を印加せずに印刷転写する仕組み。ポイントとなる液体トナーは粒径0.5μm以下の微粒子を使用。塩化第二鉄や塩化第二銅に対する耐エッチャント性と苛性ソーダなどに対する剥離性を付与。現状のFPC製造プロセスを変更することなく、ドライフィルムレジストラミネート~露光~現像工程を印刷工程1回に削減できる。写真2はL&S=50μm/50μmのパターニング例で、エッチングレジスト印刷後に比べウェットエッチング後はサイドエッチングが入るためパターンが若干細くなる。 まずリリースするのはFPC専用装置で、250㎜幅のCCL基板に対応。印刷速度も2.2m/minと速く、従来の露光装置2~3台分の生産性を誇るという。

液晶をカプセル化しデジタルサイネージ用フレキシブルLCDを 千葉大学の小関氏は、プリンタブルテクノロジーで製造可能なマイクロカプセル化液晶ディスプレイを報告した3)。ラウンド形状ディスプレイなどフレキシブルなデジタルサイネージへの応用を見込んでおり、既存のLCD用顔料をそのまま用いることができるためアイキャッチ効果はかなり高いといえる。

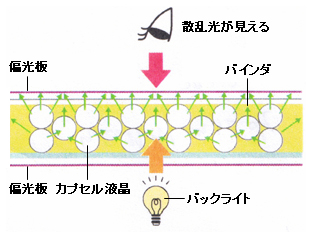

マイクロカプセル化液晶ディスプレイは図3のように液晶材料をマイクロカプセル化するのが特徴。このため、封止工程やラビング工程が不要で、プラスチックフィルムをベースサブストレートに使用すれば容易にフレキシブルディスプレイが実現する。 サンプルデバイスの作製フローはいたってシンプルで、ITO透明電極付きフィルムにマイクロカプセル化液晶インクを印刷した後、対向電極としてITO透明電極を真空成膜。上下に偏光フィルムを貼り付け、バックライトを実装することで完成する。インクはまず5CBなどの液晶材料をメラミン樹脂などによってマイクロカプセル化しパウダー状に固体化した後、RGBなどの顔料を分散したUV硬化性樹脂と混合してインク化する。写真3はカプセル化液晶のSEM像で、粒径は2~8μmである。表示原理は電圧OFF状態ではカプセル化液晶の散乱を利用するため明表示、ON状態では液晶の配向によってバックライト光を遮光する暗表示となる。このため、原理的に高輝度化するのは難しく、コントラストをいかに高めるかも課題となる。

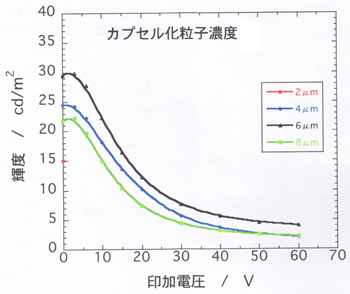

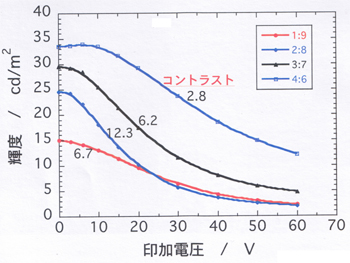

図4はマイクロカプセル化液晶と樹脂の混合比率とディスプレイ輝度の関係で、カプセル化液晶の比率を20%にするとコントラストは12.3:1と最大値が得られる。図5はカプセル粒径と輝度の関係で、粒径を4μmにすると最大のコントラストが得られる。 参考文献 |

|||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

写真3 マイクロカプセル液晶のSEM像3)

写真3 マイクロカプセル液晶のSEM像3)