|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

NEDO省エネルギー技術フォーラム2008(12月8日) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

12月8日、新エネルギー・産業技術総合開発機構(NEDO)は都内で「NEDO省エネルギー技術フォーラム2008」を開催した。省エネプロジェクトのプログラムや成果を報告するフォーラムで、ディスプレイ・照明デバイスは2030年までに大幅な省エネ化が進むと推測。なかでも、照明は白熱電球と蛍光灯という二大デバイスから白色LEDと有機ELというニューデバイスにリプレースが進むという予測を示した。この件を含め、ディスプレイ・照明関連の講演をピックアップする。

2030年までの省エネ技術ロードマップに関してディスプレイ用デバイスと照明用デバイスの省エネ推移を発表したのが、光産業技術振興協会の中島眞人氏。 ディスプレイデバイスではTFT-LCD、PDP、有機ELディスプレイの消費電力を予測。この際、①テレビとPCモニターはセットの消費電力で評価(デバイスが90、チューナー部が10の割合)、②携帯機器や車載機器向けディスプレイはデバイスのみの消費電力を評価、という二つを前提にした。その結果が表1で、テレビはTFT-LCD、PDPとも年々ローパワー化が進み、2030年には2007年比70%という省エネが実現する。また、有機ELDはまだデバイス自体の発光効率向上余地が大きいため、アプリケーションに関わらず、70%以上の省エネ効果が見込まれる。一方、モニター、携帯端末、車載機器用TFT-LCDはさほどローパワー化が進まず、2030年でも07年比30%にとどまる。これは、17型モニター用パネルはバックライトがエッジライト方式のため直下方式のテレビ用に比べバックライトの性能向上効果が低いため。また、携帯機器や車載機器も同じ理由に加え、元来ローパワーであるため。

他方、照明デバイスについては①点光源は白熱電球から白色LEDに、②面光源(あるいは線光源)は蛍光灯から有機ELにリプレースされることを前提に実用発光効率(デバイス発光効率×器具効率×点灯回路効率)を評価した。そのシェアは①では2030年に白熱電球が20%、白色LEDが80%、②では蛍光灯が50%、有機ELが50%になると予想。こうした前提に基づいて省エネ効果を予測したのが表2で、上記のシェアにもとづく省エネ率は2030年に点光源で76.5%と1/3以下の消費電力になる。一方、面光源の年間消費電力も2030年に406万kWと1/3近くになる。これらを合わせたトータルでは02年の年間消費電力が891億kWhであるのに対し、2030年には409億kWhと劇的に低減。482億kWhという莫大な省エネ効果が見込める。もちろん、これはデバイスの高効率化によるローパワー化も大きいが、なんといっても白色LEDと有機ELというニューデバイスへのシフトが省エネ化を加速すると結論づけた。 白熱電球から白色LEDへのシフトは納得できる反面、蛍光灯から有機ELへのシフトが50%という前提はいかにも乱暴に感じたが、いずれにしても白色LEDと有機ELが省エネデバイスだということを改めて実感させられた。 リニアソースを用いたインライン蒸着で有機EL面光源をローコスト化 上記のように、ここにきて照明デバイスとして認知度が高まってきた有機EL面光源に関しては、有機エレクトロニクス研究所所長の城戸淳二氏(山形大学教授)が照明用高効率有機ELプロジェクトの成果を報告した。メインテーマは、①高効率白色素子の開発、②高成膜レートの蒸着プロセス技術の開発、の2点。 ①に関しては、城戸氏とアイメス(現在はロームにIP・技術移管)が共同開発したマルチフォトンエミッション(MPE)構造を採用。発光ユニットをCGL(Charge Generation Layer)を介してマルチユニット化することにより低電流化し、照明デバイスにとって不可欠となる高輝度化を容易にした。また、ホール注入層とホール輸送層にp型ポーパントをドープするなど素子構造をオプティマイズし駆動電圧を低減。さらに、ナノ構造のピラミッドアレイを設けた樹脂シートを前面基板上に貼り付けて光取り出し効率を1.4倍に高めた。これらの結果、輝度5000cd/m2で20lm/Wと白熱電球を上回る効率を実現。輝度半減寿命も1万時間を達成するなど実用化のメドをつけた。

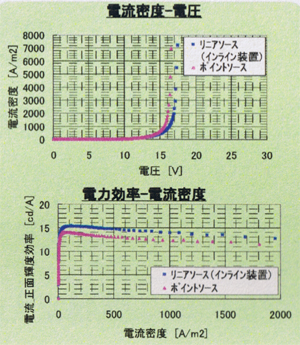

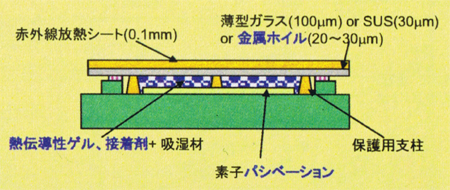

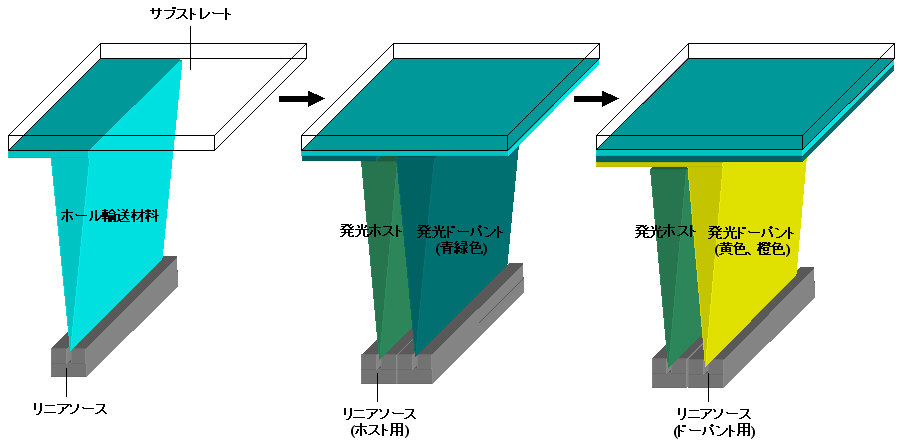

ところで、ディスプレイと違い照明デバイスには常時高輝度が要求されるため、高い放熱性も求められる。中空構造のガラスキャップを用いる現行の封止方式では放熱性が不十分で、ガラスキャップに赤外線放熱シートを貼り付けても5000cd/m2クラスの高輝度で安定点灯することは困難である。そこで、図1のような封止方式を開発した。ガラスキャップに代わってフラットメタル箔などで封止するもので、パッシベーション上に熱導電性ゲルを含有した接着剤兼吸湿剤を塗布することにより放熱性を高めるとともに、吸湿機能も備えた。この結果、140×140㎜デバイスを5400cd/m2以上の高輝度を安定点灯させることに成功。さらに、300×300㎜マザーガラスで接着剤塗布工程を18秒、接着剤硬化工程を20秒、ロール状銅箔ラミネート工程を18秒に高速化。これは、タクトタイム1分/mに当たる。くわえて、デバイス厚もわずか1.1㎜に薄型化した。 ②ではマザーガラス幅相当のリニアソースを用いたインライン蒸着方式を開発。蒸着源〜基板間のワークディスを狭めて材料利用率を59%に高め、蒸着レートも3nm/secに高速化した。これはコンベンショナルなポイントソース蒸着方式の10倍以上に当たり、これにともない直接材料コストも1/10に抑制した。この蒸着レートでMPEデバイスを作製したところ、図3のように従来のポイントソース蒸着素子と同等の特性を達成。デバイス製造コストを大幅に削減できるメドをつけた。

ガラス原料を気中で瞬時に溶解してガラス化

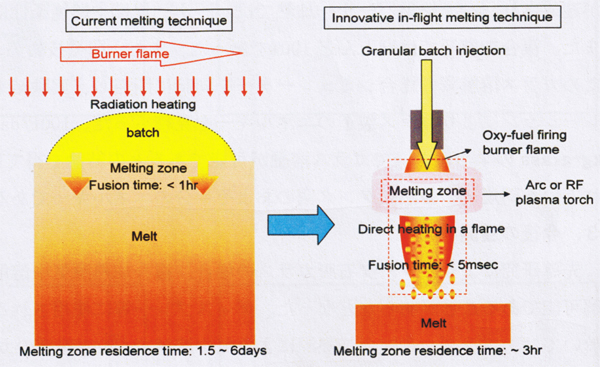

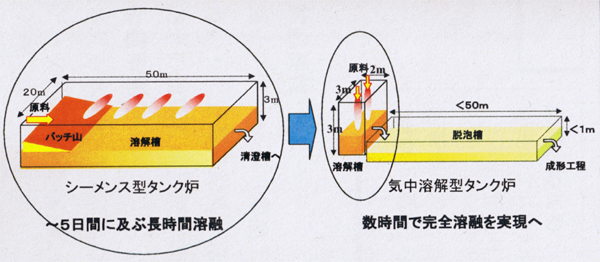

飲料容器から窓、自動車、ディスプレイ基板まで幅広い用途で使われているガラス。その製造は原料を長時間かけて溶融する方法で統一化されている。その溶融時間はもっとも短い容器でも1.5日、ハイクオリティが要求されるTFT-LCD用基板では1週間にも達する。こうした溶融時間を大幅に短縮する新技術を報告したのが物質・材料研究機構、ニューガラスフォーラム、東京工業大学、旭硝子、東洋ガラスの研究グループ。 図4のように気中で瞬時にガラス原料を溶解してガラス化する仕組みで、溶解時間が飛躍的に短縮できるため生産性が大幅にアップするばかりか、ガラス溶解炉の体積も大幅に削減することができる。造粒原料の気中溶解法は、①RFプラズマ、②多相アークプラズマ(溶接)、③都市ガスを用いた酸素燃焼バーナー、④多相アークプラズマ+酸素燃焼バーナーの複合加熱という四つの方法をテストした。まず窓や自動車向けとして広く用いられるソーダライムガラス用原料をテストしたところ、いずれの方法でも5msec以下という超高速でほぼ完全にガラス化した。このため、このカテゴリーにおける有用性が確認できた。

一方、TFT-LCDやアクティブ有機ELD基板として用いられるノンアルカリガラス原料についてもテストした。市販のノンアルカリアルミノボロシリケート原料を溶解したところ、①、②、③では一部が溶解せず、完全にガラス化しなかった。これは、ノンアルカリ化によって溶解温度がソーダライムガラス原料に比べ上昇したためである。一方、④では写真2のようにほぼガラス化し、100%溶解のメドがついた。ただし、ノンアルカリガラス原料ではB2O3成分の揮発がかなり大きいため、その揮発を抑制して100%ガラス化するには新たな工夫が必要となる。 図5は従来タンク炉と気中溶解型タンク炉のイメージで、溶融エネルギーの削減と炉の小型化によってイニシャルコストが大幅に削減できる。生産能力100トン/日のソーダライムガラス炉の使用エネルギーをシミュレーションしたところ、1267kcal/kg-glassという結果が出た。これは、既存炉に比べ約半分に当たる。先行プロジェクト「直接ガラスによる革新的省エネルギーガラス溶解技術の研究開発」は05〜07年で終了したが、08年度からNEDOの新プロジェクト「エネルギーイノベーションプログラム/革新的ガラス溶融プロセス技術開発」がスタート。このため、2015年には実用化にこぎつけたいとしている。 参考文献 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||