圧延銅箔

圧延銅箔は電気銅を圧延・焼鈍を繰り返して箔状にしたもの。FPC向けの標準的な厚さは5~35μm程度で、製造設備上から長さには制約があるものの、電解銅箔に比べ屈曲性に優れる。

|

アディティブ法

触媒入りの積層板または銅張積層板にスルーホールのための穴開け加工を行う。次に必要パターン以外に永久めっきレジストをかけて無電界銅メッキの厚付け(25μm以上)でスルーホールからパターン形成までを1工程で行うのがフルアディティブ法。

※ステラ・コーポレーションではFPC製造向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」を製品化しています。

|

インターポーザ

半導体パッケージやSiP(System in Package)を構成する部品で、ICチップをワイヤボンディングやフリップチップなどで基板に実装する。この際、ICチップをマザーボードに実装できるようピッチ変換を行う。

|

液晶ポリマーフィルム

液晶ポリマー(LCP)は耐熱性、耐薬品性、ガスバリア性、耐湿性、高周波特性に代表される電気特性に優れた熱可塑性樹脂。分子配向性が極端に高いため、従来、フィルム化が困難だったが、近年はフィルム化が実現。FPC分野ではポリイミドフィルムに代わるサブストレートとして高速伝送回路や高周波アンテナなどに用いられている。

|

エッチング液(エッチャント)

PCBのエッチャントとしては塩化第二鉄FeCl3(37%)+FeCl2(0.3%)+遊離HCl(0.5%)がおもに用いられる。40~50℃に加温しスプレーノズルから加圧噴射してCu膜をエッチング処理する。再生は基本的に不可能で、全液を入れ替えるか、もしくは塩鉄濃度の調整によって新液を随時補充する。

最近の傾向としてはエッチングラインを複数持つメーカーはファインパターン用とノーマルパターン用に使い分け、新液はファイン用へ、液が劣化しはじめたらノーマルパターン用へ使いまわす場合もある。

|

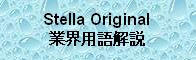

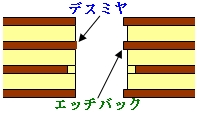

エッチングばらつき

エッチングはスピードでプロセスが調整されるが、エッチングシャワーを通る際に、進行方法のXYや基板中央部と基板端によっても、液の流れや溜りなどによりバラつきが発生する。例えば、写真のように隙間があり液通りが良い箇所はエッチング速度が速くなり、結果的に細りやすくなる。これに対し、隙間がなく液通りが悪い箇所はエッチング速度が遅くなり、太りやすくなる。このため、あらかじめCADデータ上で補正を行っておくエッチング補正が不可欠となっている。

※ステラ・コーポレーションのCAD/CAMソフトウェア「Stella Vision」 はエッチング補正機能を搭載しています。

|

FPC(Flexible Printed Circuit)

その名のとおりフレキシブルなPCBで、柔軟性があるため、繰り返し変形させることができ、変形した場合も電気的特性を維持する。厚さ数十μmのポリイミドフィルム上に銅箔などの金属パターンが形成されている。一般的なリジッドPCBに比べきわめて薄く、加工性に優れるため複雑な形状加工も可能である。

端子部やはんだ付け部以外はソルダーレジストやカバーレイといった絶縁体で保護。柔軟性が不要なエリア、または強度を要するエリアは粘着テープや接着剤でステンレス鋼などを接着して補強することがある。

※ステラ・コーポレーションではFPC製造向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」を製品化しています。

|

ガーバーフォーマット(Gerber Format)

PCB用ソフトウェアで多用されるファイルフォーマット形式で、PCB画像データでは事実上のデファクトスタンダード。銅層、ソルダーマスク、シンボルマーク層などのイメージ、ドリルやルーター(milling)データを描画する。

ガーバーフォーマットは元来、米Gerber Systemsが開発。その後、Barco ETSがGerber Systemsを買収した経緯から、現在はUcamcoがガーバーフォーマットを継承している<ウィキペディアからの引用を元に編集>。

※ステラ・コーポレーションではガーバーフォーマットに基づいたCAD/CAMソフトウェア「Stella Vision」、Ucamcoのレーザー描画装置「SilverWriter」を製品化しています。

|

カバーレイフィルム

FPC用の表面保護フィルム。基材であるポリイミドフィルムの片面に接着剤を塗布し、接着剤面を保護するためにセパレーターを貼り合わせてある。

|

寄生容量

別名浮遊容量またはストレーキャパシティ(stray capacity)。電子部品や電子回路で物理的な構造に起因する意図しない容量成分を指す。デバイスは回路図上では目的の機能のみを持つ理想的な素子として扱われるが、現実には本来の機能だけではなく、抵抗成分、容量成分、誘導成分などが現れる。また、PCBでは複数の導線パターンが近接していると、それぞれの導線を電極とする微少な容量成分が寄生容量となる。単位はfF/μmで、いうまでもなくこの値が小さいほどいい。

|

CAD(Computer Aided Design)

コンピュータ支援設計のことで、コンピュータを用いて設計をすることを指す。CADシステムはコンピュータによる設計支援ツール。人の手によって行われていた設計作業をコンピュータによって支援し効率を高めるという目的から派生した言葉である<ウィキペディアからの引用を元に編集>。

※ステラ・コーポレーションではCAD/CAMソフトウェア「Stella Vision」を製品化しています。

|

CADデータ直接比較法

検査アルゴリズムのひとつで、その名の通り、撮像した実際のパターンと設計データであるCADデータを直接比較して合否を判定する。双方の違いが視覚的にとらえることができるため、量産だけでなく、研究開発用途にも最適な検査アルゴリズムといえる。

※ステラ・コーポレーションの測長&外観検査装置「STシリーズ/LSTシリーズ」はDRC法やCADデータ直接比較法といった複数の検査アルゴリズムを採用することにより検査精度を向上するとともに、検査時間の短縮を図っています。

|

キンク加工

はんだ付けを容易にするため、抵抗やダイオードなどの電子部品の端子に施された曲げ加工のこと。基板への仮固定が容易になり、取り付けた時の部品の浮き上がりを低減するという機能がある。

|

黒欠陥(ショート欠陥)

デバイス上のパターン欠陥で、本来はライン間にスペースがあるべきはずなのに、機能膜そのものの残存や異物などの付着によってライン間がつながってしまっている現象を指す。電極パターンではショート欠陥と呼ばれることが多く、これがひとつでもあると基本的にNG製品となる。このため、レーザービームを局所的に照射して除去するのが一般的である。

※ステラ・コーポレーションではリベア装置「Repair Vision」を製品化しています。

|

黒化処理

内層銅箔処理方法で、内層銅箔表面の密着性を高めるため、銅表面を酸化処理し化学的に毛羽立たせて密着強度を確保する。ブラウンオキサイド(耐ハローイング性は良く密着性にも優れる)とブラックオキサイド(簡単で量産性が高いが、耐ハローイング性、耐熱性、高密着性に劣る)処理があるが、一般的にブラックオキサイド処理(=黒化処理)が多い。

|

サイドエッチング

ウェットエッチングプロセスにおいてオーバーエッチングされることにより、想定よりも線幅が細くなってしまう現象。線間のギャップ(スペース)が広い場合や、多層膜を同じエッチャントで一括エッチングする場合(膜によってエッチングレートが異なるため)に多く発生する。

※ステラ・コーポレーションではサイドエッチングを予測しCADパターンにあらかじめ補正をかけるエッチング補正機能を搭載したCAD/CAMソフトウェア「Stella Vision」を製品化しています。

|

錯体型ペースト・インク

インクやペーストといった溶液状態では導電性粒子レスでありながら、基板上に塗布し焼成すると、主成分である有機金属錯体のケミカル反応によってピュアメタル膜が得られるマテリアル。溶液状態ではメタル粒子フリーのため、酸化することがない。

|

サブトラクティブ法

PCBにおいてフォトリソグラフィ+ウェットエッチングで導体パターンやスルーホールをパターニングする方法。PCB以外のデバイスではフォトエッチング法と呼ぶ。

※ステラ・コーポレーションではFPC製造向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」を製品化しています。

|

COF(Chip on Film)

|

| ▲COFの構造 |

FPCのひとつで、おもにディスプレイパネルと駆動用ドライバICの接続に用いられる。CCL(Copper Clad Laminate)と呼ばれるCu層付きポリイミドフィルム基板をウェットエッチングして配線パターンを形成する。ドライバICの実装には、ICチップをダウンフェースして接続するフリップチップ方式を採用。このため、TABのようなデバイスホールは不要で、その分、工程数が少なく低コストで製造可能だ。また、薄いポリイミドフィルムにCu層がベタ塗りされたCCL基板を用いるため、ファイン化が容易で、パターニングされたリードは狭ピッチ化されてもPIフィルム上に安定している。さらに、ドライバICのサイズ変更にも柔軟に対応できる。

製造方法はサブトラクト法、セミアディティブ法、印刷+エッチング法(スクリーン印刷法などでエッチングレジストを印刷してマスキングパターンを形成)、ダイレクト印刷&メッキ法(触媒を印刷した後、Cu膜を選択的にめっき成膜)、ダイレクト印刷法(ポリマー残存型ペーストを直接印刷)などで、サブトラクト法やセミアディティブ法といったフォト法が主流だが、コストダウンのため各種印刷法を用いる動きも活発化している。

※ステラ・コーポレーションではFPC製造向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」を製品化しています。

|

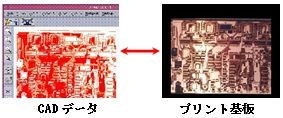

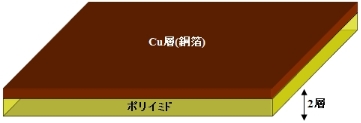

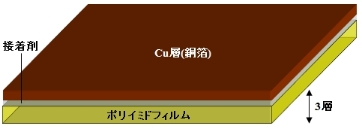

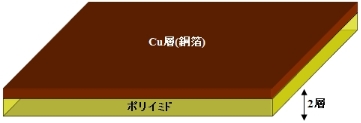

CCL(Copper Clad Laminate)

|

|

| ▲3層CCLの構造 |

▲2層CCLの構造 |

CCLには3層構造と2層構造がある。2層CCLは3層CCLの改良版で、その違いはベースフィルムであるポリイミドとCu層の接着方法にある。3層CCLが接着剤を介して密着性をとるのに対し、2層CCLはCu層とポリイミドフィルムをダイレクト接着する。要するに3層CCLでは接着剤を1層とカウントしている。

改良の狙いはファインピッチ対応にある。接着剤を介して密着を図る3層CCLは比較的安価に製造できるが、ICチップをACF(Anisotropic Conductive Film)接続する際、高温でこれが軟化し、微細パターンになるほど密着性の確保が難しくなる。このため、現在はよりファインピッチに対応可能な2層CCLが主流となっている。

|

シード層

めっき成膜で種(シード)となる層。FPCではNiやCuなどをシード層として薄膜で成膜しフォトエッチング法でパターニングした後、Cuを自己整合的に無電解めっき成膜することにより膜厚を稼ぐ。いわゆるセミアディティブ法である。あらかじめ薄膜をフォトリソでパターニングするため、微細化・精度の面でサブトラクティブ法よりも有利である。

|

白欠陥(オープン欠陥)

デバイス上のパターン欠陥で、本来はつながっているべきラインにスペースが発生してしまっている現象を指す。電極パターンではオープン欠陥と呼ばれる。電極パターンではこれがあると即NGとなるが、絶縁層や電極間のチャネルなどでは致命的欠陥にはならない場合もある。リペア方法はピンやディスペンサによるリペア材料のスポット照射、またCVD(Chemical Vapor Deposition)方式による局所成膜法などが知られるが、いずれにしてもこれらオープン欠陥をリペアした後、その周囲をレーザー照射によって正確にカットするトリミング処理を行う場合が多い。

※ステラ・コーポレーションではリベア装置「Repair Vision」を製品化しています。

|

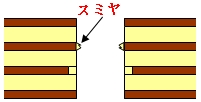

スミヤ

ドリルの刃先とエポキシ樹脂が回転摩擦により溶けて内層銅箔の壁面にこびり付いた物で、内層接続の障害となる。

|

セミアディティブ法

アディティブ法とサブトラクト法の中間に位置づけられる。無電解1次銅メッキ(2~5μm)でスルーホール穴壁に下地メッキを形成した後、永久メッキレジストを使用せず一時的なメッキレジストを使用して電解銅メッキでスルーホールとパターン形成を行い、メッキレジストを剥離した後、不要な無電解1次銅メッキをクイックエッチングで除去してパターンを形成する。ファインパターン形成や高多層版の内層ブラインドビア形成を同一工程で行うことから、コスト的に有利とされる。

※ステラ・コーポレーションではFPC製造向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」を製品化しています。

|

ソルダーレジスト

銅箔パターンを保護し、部品ランド・部品パッド以外の箇所をマスキングする専用レジスト。

|

TAB(Tape Automated Bonding)

|

| ▲TABの構造 |

FPCのひとつで、おもにディスプレイパネルと駆動用ドライバICの接続に用いられる。図のように、ポリイミド(PI)フィルム基板にデバイスホールを開け、そこに納めたICチップに対しフィンガーリードを介して接続する。フィンガーリードはPIフィルムからフリーの状態で離れているため、接続後は機械強度を確保するために流動性樹脂で封止する。また、PIフィルムが70~80μmと厚いため、フレキシブルに折り曲げるためにスリットを設ける必要がある。

TABはもっとも歴史があり、製造インフラも整っていることから信頼性も高いが、製造プロセスが複雑で結果的にコストが比較的高い。このため、近年はポストTABとしてCOFが主流になりつつある。

なお、製造フローはまず型抜き用の金型でPIフィルムをパンチングしてデバイスホールを開ける。この後は銅箔ラミネート~フォトレジスト塗布~露光~現像~ウェットエッチング~レジスト剥離といった一般的なフォトエッチング法でパターニングされる。

※ステラ・コーポレーションではFPC製造向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」を製品化しています。

|

デスミヤ

多層基板の内層の穴壁に発生したスミヤを取り除く処理。一方、エッチバックはデスミヤよりもさらにエポキシ部分を取り除いて銅壁面を露出させる処理。

|

電解銅箔

回転ドラムに銅を電着させてシート化した銅箔で、長さに制約はない。FPC向けの標準的な厚さは6~175μm程度。

|

銅張積層板

ガラス繊維から作ったガラスクロスや紙といった基板にエポキシ樹脂などを主成分とするワニスを含浸させ、その両側に銅箔を貼り付けたもの。

|

突起欠陥

周辺に比べ極端に膜厚が厚くなり、突起物のようにみえる欠陥を指す。とくに問題となるのは平滑性が要求される膜で、絶縁膜、Si膜、マイクロカラーフィルターのRGB着色層などではリペアが必須となる。リペア方法はテープ研磨やレーザー照射が一般的である。

※ステラ・コーポレーションではリベア装置「Repair Vision」を製品化しています。

|

内層研磨(バフオシレーション研磨)

PCB製造プロセスのうち第1工程である内層露光の前に行うプリトリートメント処理で、銅表面の酸化皮膜、防錆材、油脂、凹凸、めっき突起物を砥粒入りの布を回転させることにより0.1~1μm削って粗度を付与して銅箔への密着性を高める。紙やすりと同様、#500・#700が一般的で、#300など荒めの場合は研磨目が粗いため、外観検査で反射の影響が出ることがある。逆に細かい場合は基板の伸縮に影響が出やすい。

|

鉛フリー

ハンダは金属同士の接合を行う低融点(350℃以下)金属材料の合金で、一般的には錫(Sn)と鉛(Pb)の共晶合金である。鉛を電子機器で使うことが禁止されたため、鉛を含まないではんだ処理することを鉛フリーという。おもにSn、Ag、Cuの合金が用いられる。

|

ハロゲンフリー基板

ガラスエポキシ基板と構造は同じながらフッ素、塩素、臭素、ヨウ素といったハロゲン系難燃剤を含まない多層基板。リサイクル焼却時に発生する有毒物質を抑制することができる。なお、ハロゲンフリーレジストを使用した場合、基板は青っぽくなる。

|

PANエッチャント

燐酸(H3PO4)、硝酸(HNO3)、酢酸(CH3COOH)からなる混合エッチャントで、Alなどのメタル膜のウェットエッチングによく用いられる。IGZO-TFTをはじめとする酸化物TFTの酸化物半導体層は総じて酸に弱いため、ソース/ドレイン電極をウェットエッチングする場合はあらかじめ半導体膜を保護するエッチングストッパーを設けておくか、またはドライエッチングでパターニングする必要がある。

|

ピール強度

おもにPCBで使われる言葉で、積層板から導体箔を基板表面に対して垂直に引き剥がすのに要する単位幅当たりの力。

|

ビルドアップ基板

1層ずつ銅と樹脂を貼り付けて配線パターンを形成したPCB。半導体パッケージ基板、携帯電話、スマートフォン、小型デジタル機器などに使用される。

※ステラ・コーポレーションではPCB製造向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」を製品化しています。

|

ピンホール欠陥

膜中に針でつついたような穴ができた現象を指す。広義では白欠陥に分類される。電極パターンでは完全に断線していない限り問題にならない場合が多い。一方、ディスプレイの画素電極やマイクロカラーフィルターでは大きさによってはリペアが必要になったり、NGになったりするケースもある。

|

プリプレグ

紙やガラスなどの基材に樹脂を含浸させ、乾燥処理した半硬化状態のシート。プリプレグの両面に銅箔を施したのが銅張積層板。

|

プリンタブルエレクトロニクス(別名プリンテッドエレクトロニクス)

インクジェットプリンティング(IJ)法、スクリーン印刷法、グラビアオフセット印刷法、凸版印刷法などの各種印刷法でエレクトロニクスデバイスを作製することをいう。別名プリンテッドエレクトロニクスともいう。

従来の真空成膜+フォトリソ法に比べ、①常圧プロセス、②必要な量の材料だけを使用する(エッチングレス)、③比較的低温プロセス、④工程数が材料印刷~硬化だけと少ない、⑤省スペース、といったコストメリットがあり、さらに少量多品種生産にも対応しやすい。とくに有効とされるのは有機TFT、有機ELディスプレイ、有機薄膜太陽電池、色素増感太陽電池、電子ペーパーデバイス、FPCなどで、これらをプリンタブルエレクロニクス技術で生産できれば劇的なコストダウンが図れるとされる。

※ステラ・コーポレーションではプリンタブルエレクトロニクス向けとしてCAD/CAMソフトウェア「Stella Vision」、測長&外観検査装置「STシリーズ/LSTシリーズ」、リベア装置「Repair Vision」を製品化しています。

|

フラックス

ユーザーが実装前に行うポストフラックスと、基板の防錆、酸化防止用としてあらかじめ基板を前処理するプリフラックスがある。どちらもロジン(松やに)系が使用され、プリフラックスには活性剤は含まれない。大気汚染の配慮からフロンを使用しない無洗浄フラックスの開発が進んでいる。

|

FC-BGA(Flip Chip-Ball Grid Array)

端子数が多い高速・高集積LSIの実装に適したフリップチップ方式のBGAのことで、ICチップを接続するFCパッドと基板側のバンプ(FCバンプ)を一体化するため、狭ピッチに対応しやすく、電気的特性、放熱性にも優れる。

|

BGA(Ball Grid Array)

半田ボールを格子状に並べた電極形状を持つパッケージ基板。半導体パッケージの外部接続端子をグリッド状に並べた形態で、ボール状の端子に半田ボールを使用する。PCB基板からなるコア基板上にエポキシ樹脂フィルムをラミネートし積層していくビルドアップ工法で作製される。

|

マイグレーション

電子部品のおもな故障原因とさえいえる現象で、配線や電極である金属が絶縁膜上を移動することにより(マイグレーション現象)、電極間の絶縁抵抗値が低下したり、最終的には絶縁不良によって短絡する。マイグレーション自体は、電界の影響によって金属成分が非金属媒体の上や中を横切って移動する現象を指す。

マイグレーションは、移動現象の違いによりエレクトロマイグレーションとイオンマイグレーションに大別される。前者は電子運動によって、後者は電解現象によって発生する。エレクトロニクスデバイスでもっとも問題になるのは後者で、とくに湿度が高いと発生しやすくなる。Ag、Cu、Sn、Pb、Ni、Auなど多くの金属材料で発生するが、とくにAgはもっとも発生しやすいため、導電性がもっとも高いものの、配線材料として敬遠される傾向は否定できない。

|

ランド

表面実装部品の取り付けや接続に用いるはんだ付け用のドーナツ状の導体パターンで、半導体とリードフレームの接続部分などがこれに当たる。

|

リーク電流

電子回路上において本来絶縁状態にあり流れないはずの場所・経路で漏れ出す電流。集積回路など微細化された半導体の回路内での漏れ出しを指すことが多い。単位はnA。

|

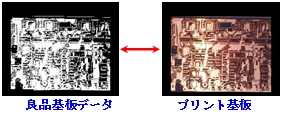

良品比較方式

AOIの検査アルゴリズムのひとつ。写真のように、良品基板から良品データを作成し、比較検査を行う方式で、CADデータが支給されていない製品にも対応可能。

※ステラ・コーポレーションの測長&外観検査装置「STシリーズ/LSTシリーズ」は複数の検査アルゴリズムを採用することにより検査精度を向上するとともに、検査時間の短縮を図っています。 |

ルーター加工機

木材の面取り、ホゾつくり、溝切り、切断をするための木工用電動工具。トリマーに比べ大きなモーターを使用しているため、重切削加工ができる。作業時には、ボディ(本体)両側のハンドルを両手で支えて使用する。切削深さ固定のトリマーと違い、ボディが上下するプランジング機能がついており、作動中に最初に設定した深さまでの掘り込みと設定深さ位置での停止、自動復帰ができる。

PCBでは量産の場合、金型によるパンチング加工が多いが、少ロット品や短納期品の場合、ルータビットにより基板をドリル加工するルータ加工を行うのが一般的。

※ステラ・コーポレーションではルーター加工用CAD/CAMソフトウェア「Router Vision」を製品化しています。

|

| |