|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

nano tech 2012/新機能性材料展2012/プリンタブルエレクトロニクス2012(2月15~17日) |

||||||||||||||||||||||

2月15~17日、東京ビッグサイトで開かれた「nano tech 2012/新機能性材料展2012/プリンタブルエレクトロニクス2012」。とくに目立ったのは塗布型有機トランジスタの特性向上で、ニュープロセスの採用によりキャリアモビリティは5~10cm2/V・sと酸化物TFTに迫るまでに向上。一方、世界的に対応が急務となっているIn枯渇懸念問題ではIn使用量の削減やポストITOメタル膜の提案が相次いだ。おもなトピックスをレポートする。 昨年、塗布型の単結晶有機半導体を発表し一躍注目を集めた大阪大学 竹谷純一教授の研究グループ。今年もNEDO(新エネルギー・産業技術総合開発機構)の“ナノテク先端部材・部材実用化研究開発プロジェクト”の成果としてブラッシュアップした研究内容を報告した。

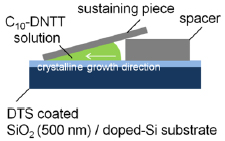

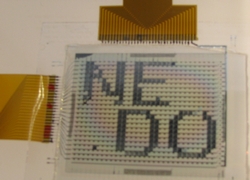

What's NEWはC10-DNTT単結晶有機TFTによってLCDをドライブしたことで、写真1のように2.3型30×23ドットのモノクロLCDを試作。有機TFTはAlゲート/SiO2ゲート絶縁膜/Auソース・ドレイン/C10-DNTT有機半導体層というトップコンタクト型で、有機半導体層を形成する前にゲート絶縁膜をシランカップリング処理することによって表面改質。この後、独自の“塗布結晶化法”によって有機半導体を塗布・結晶化する。具体的には、まずフォトレジストなどで有機半導体溶液を保持する構造物をチャネルに隣接する形で配置。この後、各種ウェットコート法もしくはIJ法で有機半導体溶液を塗布・滴下する。この際、あらかじめ基板を表面改質しておけばベタコート法でもチャネル部分だけに選択的に付着する。続いて、ホットプレートによって100℃程度で加熱して溶剤を揮発する際、溶液の乾燥方向が一定に定められるため、有機半導体分子が横方向へ成長して配向性の揃った結晶膜が析出する。そのグレインサイズは数百μmとチャネルを十分またぐレベルだ。膜厚は50nmで、モビリティは実に10cm2/V・sに達する。なお、C10-DNTTと同等レベルのモビリティがあるC8-BTBTでも塗布結晶化法で単結晶化できることを確認。この際も5~10cm2/V・sとハイモビリティが得られる。 展示した試作パネルはピクセルピッチが1.5×1.5㎜とかなり粗く、さらに作製プロセスが最適化できていないためか、モアレのような色ムラがあったものの、表示する文字を高速で切り替えるデモを敢行。ドライブすること自体はまったく問題ないことが確認できた。 新たな単結晶化法によりモビリティを10倍に向上 一方、物質・材料研究機構(NIMS)もポリマーアシスト溶媒蒸気アニール法と名づけた単結晶有機半導体を発表。キャリアモビリティを5.2cm2/V・sと従来法に比べ10倍に高めたことを紹介した。

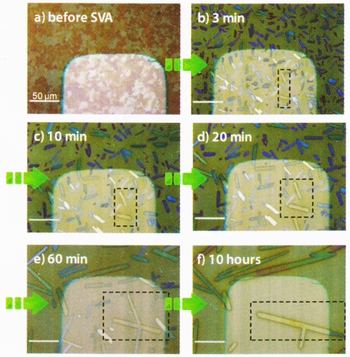

プロセスフローだが、まずC8-BTBT有機半導体とPMMAポリマーを有機溶媒に溶解した塗布液を用意し、熱酸化SiO2膜付きシリコンウェハー基板上にスピンコートする。この結果、水と油の関係のように下層にPMMA、上層にC8-BTBTと自己組織的に層分離する。この後、クロロホルム溶媒を入れたチャンバ内にサンプルをインストールする。処理雰囲気は常圧かつ常温で、PMMAがクロロホルム蒸気を吸うことによって半溶解状態となり、この結果、C8-BTBTも半溶解状態となって結晶化が進行する。つまり、C8-BTBTは時間の経過とともにアモルファスから分子の表面移動によって結晶化し、次第にグレインサイズが大きくなる。写真2はその成長過程をモニタリングしたもので、時間の経過とともにグレインサイズが大きくなり、最終的には数百μmというラージグレインが得られる。

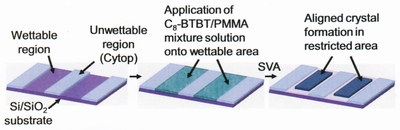

上記の実験結果を踏まえ、さらなる特性向上を図るため、C8-BTBT有機半導体結晶の位置・方向を制御することにトライした。図2のように、まず基板上に撥水性ポリマー「Cytop」を塗布しUV照射によってパターニングして撥水領域と親水領域にセパレートする。続いて、PMMA&C8-BTBT混合溶液を塗布する。この結果、PMMA&C8-BTBT混合溶液は親水領域にだけ選択的に付着する。この後、上記のポリマーアシスト溶媒蒸気アニール法によってC8-BTBTを単結晶化させる。特筆されるのは、C8-BTBT結晶は撥水領域の存在によって横方向の成長には制約があるため、おもに縦方向に分子が長距離移動して成長することである。つまり、基板の表面状態を制御することによって結晶の成長方向を制御することができる。この表面改質法を用いた通常のC8-BTBT有機トランジスタのキャリアモビリティは0.5cm2/V・s程度だったのに対し、今回のポリマーアシスト溶媒蒸気アニール法を併用すると5.2cm2/V・sと10倍以上に向上した。 ちなみに、有機半導体層の下にはPMMAがそのまま残り、ゲート絶縁膜的機能を果たす。今回の実験では上記のようにゲート絶縁膜にSiO2を用いたが、SiO2レスでもPMMAがゲート絶縁膜となるため、デバイス構造を最適化すればゲート絶縁膜と有機半導体層を自己整合的に一括塗布・パターニングすることも可能になるわけである。 In2O350wt%膜でIn2O3使用量を大幅削減

これまでの主要用途だったFPDに加え、タッチパネルの爆発的普及、そして各種太陽電池の台頭によって近年、一段と枯渇の懸念が深刻化しているIn使用量削減問題に関しては、NEDOの「希少金属代替材料開発プロジェクト」がデモを敢行。印刷法によってパターン形成するナノITOインクやGaドープZnO(通称ZGO)などを紹介したが、What's NEWは省In組成ITOスパッタリング膜だった。コンベンショナルなスパッタリング法で高品位ITO膜を成膜しながらIn使用量を削減する狙いで、In2O3-SnO2(50-50wt%)単層膜、In2O3-SnO2(90-10wt%、膜厚12nm)/FeドープIn2O3-SnO22(50-50wt%、膜厚138nm)積層膜を提案。後者はコンベンショナルなIn2O3(90wt%)をシード層にして、セカンドレイヤーに第4元素としてFeをドープしたもので、プロジェクトメンバーの三井金属工業が相対密度96%の610×300㎜サイズターゲットを作製。3ピース構成ながら大型ターゲットも製造できることを証明した。単層膜、積層膜とも可視光透過率、導電性はコンベンショナルなIn2O3(90wt%)膜と同等レベルながらIn2O3使用量をリファレンスの90%から50%に低減できる。 自己整合ネットワークAgフィルムを有機薄膜太陽電池のカソードに

ここにきてポストITOとして頭角を現してきたナノAgワイヤーでは、戸田工業と米Cima Nanotechnologyの合弁会社「トダ・シーマナノテクノロジー」が自己整合ネットワークAg透明導電フィルム「SANTE」をピーアールした。What's NEWは新たな応用例で、慶応大学白鳥研究室がSANTEを用いたオールウェットプロセスによる有機薄膜太陽電池を展示した。周知のように、低分子タイプ、高分子タイプに限らず、有機薄膜太陽電池では最低でもLiF系バッファ層とAlまたはAgカソードだけは真空蒸着法で成膜する必要がある。しかし、これではデバイスのローコスト化に限界があり、参入メーカーも大企業に絞られるという構図になる。そこで、白鳥研究室はSAMTEを用いればオールウェットプロセスで容易に有機薄膜太陽電池が作製できることを示した。 デバイスは透明アノード/PN接合高分子有機半導体層/導電性高分子接着層/SANTEというシンプル構造で、SANTEを導電性高分子接着層を介して貼り付けて半透明カソードにする。この結果、蒸着レスかつ常圧プロセスによる半透明有機薄膜太陽電池が実現する。有力用途は窓ガラスとの一体化で、窓ガラスの内側にセットすることにより日中は太陽光、夜間は室内照明によって両面発電する仕組みで、このような大面積用途ではローコスト化が普及のカギになるというロジックはきわめて合理的に感じた。 CNT透明導電フィルムが電子ペーパーに量産採用へ

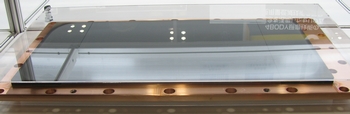

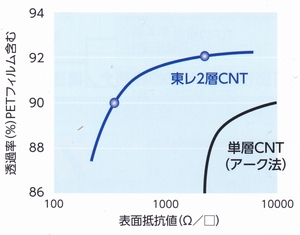

ナノAgワイヤーとともにポストITOとして有力視されるカーボンナノチューブ(CNT)透明導電フィルムでは、東レがダブルウォールCNT(DWCNT)透明導電フィルムを展示した。径1.5~2nmのDWNTをPETフィルム上に塗布して透明導電膜にしたもので、図3のようにアーク放電法で合成したSWCNTに比べ透過率、導電性ともに優れるのが特徴。まずは透過率90%、表面抵抗値500Ω/□の標準グレードと透過率92%、表面抵抗値2500Ω/□の高透明グレードをラインアップ。パッシブマトリクスディスプレイやタッチパネル用途で要求されるパターニング性については、O2ドライエッチングでパターニングできるという。ブースでは写真5のようにこのCNT透明導電フィルムを前面基板側の透明電極に用いたツイストボール型電気泳動ディスプレイを展示。上部は半球面を青色と白色、下部は黒色と白色にしたツイストボールを用いたパネルで、“電子ペーパー用CNT透明導電フィルム”と名づけたこともあり、量産採用が決まっていることを示唆していた。 CNT透明導電フィルムで新たな用途を模索 他方、日立化成工業も独自の流動層合成法で大量生産体制を確立した極細長尺3層CNTをピーアール。バルクに加え、水分散溶液、ポリマー分散溶液、有機溶剤分散溶液、そしてCNT透明導電フィルムとさまざまな形態で供給できることを誇示した。膜厚50nmのCNT透明導電フィルムは可視光透過率85%、表面抵抗1000Ω/□以上とスペックはいまひとつ。このため、ポストITOではなく、新たなアプリケーションを狙っているとのこと。そのひとつが調光フィルムで、電圧OFF時はグレーがかっているものの、電圧をONにすると透明になる仕組みで、ブースではミニカーを入れたボックスの上部にCNT導電フィルムをセットし、通電させるとミニカーが見えるというデモを敢行していた。ちなみに、ベースフィルム/CNT層/感光層/カバーフィルムという構成の感光性CNTフィルムも開発済みで、この場合、感光層をフォトリソでパターニングするだけでCNT透明導電膜をパターニングすることができる。 圧力焼成によって焼成温度を150℃以下に

プリンタブルエレクトロニクス関連では、太陽ホールディングスがWhat's NEWを演出。産業技術総合研究所が開発した加圧焼成プロセス向けの非金属ペーストで、安価なAlペーストとCuペーストを参考出展した。その粒径はμmサイズながら加圧焼成効果によって150℃以下という低温焼成できるのが特徴で、ペースト印刷~乾燥・硬化~加圧焼成とわずか3工程でメタルパターンが形成できる。従来、比抵抗はAlペーストが5.6×10-4Ω・cm、Cuペーストが3.5×10-4Ω・cmだったが、粒径を均一化することによって膜の表面平滑性を高めるとともにペースト中のメタル濃度を高めた結果、前者で7.5×10-5Ω・cm、後者で7.6×10-5Ω・cmと一桁近く低下。通常焼成型のAgペースト並みに導電性を高めた。ブースでは、これらのペーストをPETフィルム上にスクリーン印刷したRFIDアンテナサンプルを展示。気になる密着性も一般的なテープ剥離テストでも剥離せず問題なかったという。 スーパーIJ法と極低酸素還元技術を用いてナノCu配線を

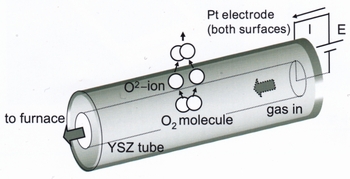

SIJテクノロジ、イオックス、日本特殊陶業、大阪市立工業研究所、産総研の研究グループは、NEDOプロジェクトの成果としてスーパーIJ法による微細Cu配線技術を紹介。ナノ材料専業メーカーのイオックスが開発したナノCuインクをエポキシ基板上にスーパーIJ印刷し、線幅5μmというファインパターンを印刷することに成功した。周知のように、ナノCu膜は酸化という問題があるが、図4のように酸素イオンを輸送する性質を持つ固体電解質の管の内外壁にPt電極を設け、両電力間に電圧を印加することにより管内を流れるガスから酸素を引き抜き排出する極低酸素還元雰囲気で焼成。酸素濃度を極限まで低減して膜の酸化を抑制した結果、比抵抗を8.1μΩ・cmにまで低下させた。

|

||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |