|

|

Special Serialization■図解!! PDPの構造と製造プロセス

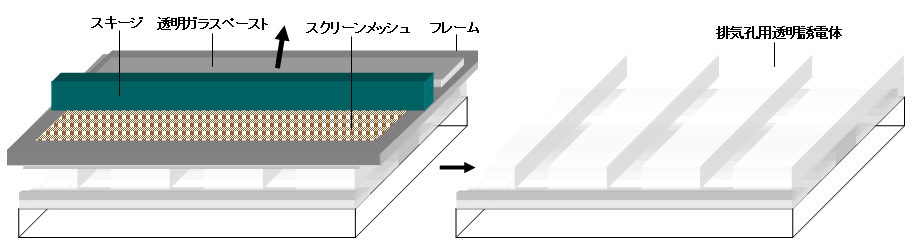

第9回 排気孔用透明誘電体形成プロセス

放電セルをマトリクス状などにパターニングするクローズドセルPDPでは、排気孔用透明誘電体層を設けるケースが多い。セルをクローズドにするとパネル排気時に排気孔が確保できないため、膨大な排気時間がかかるからだ。そのため、バリアリブの上部に該当する部分を凹部にパターニングして排気孔を確保する。 |

スクリーン印刷法 |

|

|

|

感光性ペースト・感光性テープラミネート法 |

|

上図のように、形成法はスクリーン印刷法、感光性ペースト法、感光性テープ法に大別される。感光性ペースト法・テープ法はネガ型感光性樹脂を用いるため、露光時のUV透過率の関係で現像後の形状は逆台形状になるが、焼成条件を最適化すれば逆台形の“カド”がとれるばかりか、ガラスパウダーの溶融によって最終的には台形状にパターニングできる。一方、スクリーン印刷法もパターニングしたペーストが焼成で溶融し左右にだれながらテーパー状になるため、自然に断面形状はテーパー化される。いうまでもなく、透明誘電体層はPDPにとって付加価値の高い構造物ではないため、今後、ローコスト化のため排気孔用誘電体層はレス化またスクリーン印刷法が主流になる可能性が高い。 |

■工法の比較

形成法 |

XY精度 |

膜厚精度 |

テーパ加工制御 |

透過性 |

絶縁性 |

脱バインダ |

フルHD対応 |

実績 |

コスト |

|||||

工程数/タクト |

装置コスト |

直接材料コスト |

間接部材コスト |

歩留り |

トータル |

|||||||||

スクリーン印刷法 |

○ |

○ |

○ |

○ |

○ |

◎ |

○ |

◎ |

◎ |

◎ |

◎ |

○ |

○ |

◎ |

感光性ペースト法 |

◎ |

○ |

◎ |

○ |

○ |

○ |

◎ |

◎ |

△ |

△ |

△ |

△ |

◎ |

○ |

感光性シート法 |

◎ |

○ |

◎ |

○ |

○ |

△ |

◎ |

◎ |

△ |

△ |

× |

○ |

◎ |

△ |