|

|

Special Serialization■図解!! PDPの構造と製造プロセス

第8回 透明誘電体層・白色誘電体層形成プロセス

透明誘電体層・白色誘電体層はベタパターンだけにプロセス上の課題は少ない。現在はスクリーン印刷法、厚膜コーター法、シートラミネート法が混在しているが、品質面・コスト面では大差なく、PDPメーカーの好みによって使い分けられているのが実情だ。むしろガラスペーストの改善という材料面の技術進歩が期待されている。また、背面基板上に形成される白色誘電体については不要という見方もあり、次世代プロセスではレス化も考えられる。 |

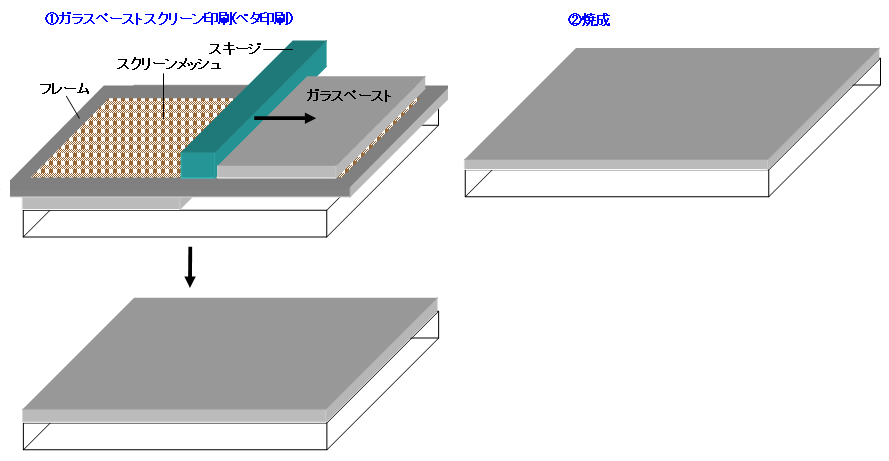

スクリーン印刷法 |

|

|

|

フィルムラミネート法 |

|

パイオニアや日立プラズマディスプレイが量産採用していたが、両社ともモジュール生産から撤退したため、現在は量産採用されていない。 |

|

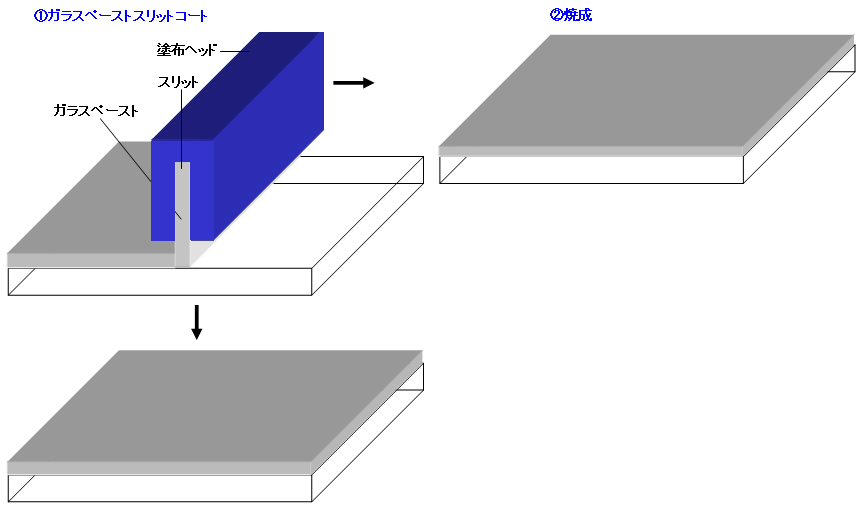

スリットコート法 |

|

|

|

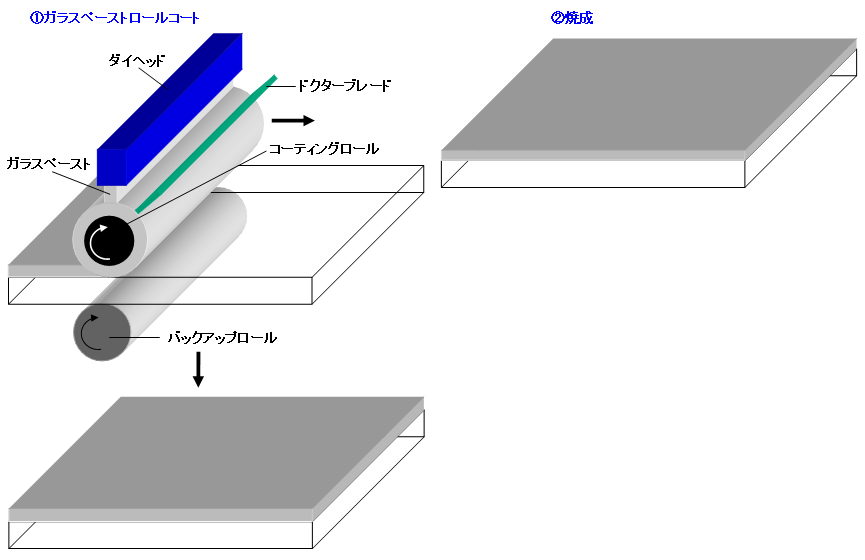

ロールコート法 |

|

|

|

減圧CVD法 |

大気開放型CVD法 |

大気開放型CVD法で知られる長岡技術科学大学が提案。ただ、試作パネルの報告もなく、現状では机上の案に過ぎない。 |

|

米Applied Materialsが提案。誘電体の膜質向上によって膜厚を劇的に薄くできるため、駆動電圧が低下するというメリットがある。ただ、まだ試作パネルの報告はない。 |

|

上図のように、透明誘電体層・白色誘電体層(ホワイトバック)形成法はスクリーン印刷法、厚膜コーター法、シートラミネート法に大別される。いずれの工法も一長一短あるが、PDPメーカーの考え方によって使い分けられているのが現状で、トータル的にはどの手法が有利とは言い切れない。 また、ここにきて大気開放型CVD法や減圧CV法といった薄膜成膜法でSiO2膜を形成する試みもある。この場合、膜質は従来のガラスペーストを用いる方法より大幅に向上し、上部に形成するMgO膜の結晶性も改善できるといわれる。いうまでもなく、薄膜成膜法だけにスループットの向上が実用化への大きな問題となる。 いずれにしても今後の課題は薄膜化、単層化、レス化の3点。とくに前面基板上に形成される透明誘電体層は膜厚を薄くしながら現行以上のクオリティを出すことが求められ、ウェット法でコーティングする場合は従来の1〜2層から1層へ削減するのが望ましい。一方、白色誘電体層に関しては基本的に不要という意見もあり、プロセス・材料上の課題は少ない。むしろパネルの構造や全体プロセスの整合性からレス化の方向へ向かう可能性も捨て切れない。 |

■工法の比較

形成法 |

膜厚精度 |

透過性 (or反射性) |

絶縁性 |

脱バインダ |

実績 |

コスト |

|||||

工程数/タクト |

装置コスト |

直接材料コスト |

間接部材コスト |

歩留り |

トータル |

||||||

スクリーン印刷法 |

○ |

○ |

○ |

○ |

◎ |

○ |

◎ |

○ |

△ |

◎ |

○ |

スリットコート法 |

○ |

○ |

○ |

○ |

○ |

○ |

△ |

○ |

◎ |

○ |

○ |

ロールコート法 |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

シートラミネート法 |

◎ |

○ |

○ |

△ |

◎ |

◎ |

◎ |

△ |

◎ |

◎ |

○ |

減圧CVD法 |

◎ |

◎ or △ |

◎ |

◎ |

× |

? |

○ |

? |

◎ |

? |

? |

大気開放型CVD法 |

◎ |

◎ or △ |

◎ |

◎ |

× |

? |

◎ |

? |

◎ |

? |

? |