|

|

Special Serialization■図解!! PDPの構造と製造プロセス

第7回 ブラックストライプ(BS)形成プロセス

前面基板上の放電電極間に形成されるブラックストライプ(BS)は、外光反射を低減しパネルのコントラストを高める機能を果たす。ただし、その役割は反射低減のみで、PDPに絶対不可欠なものではない。このため、他の構造物以上にローコスト化が求められ、最近ではレス化する動きも出てきた。 |

感光性ペースト法 |

|

|

|

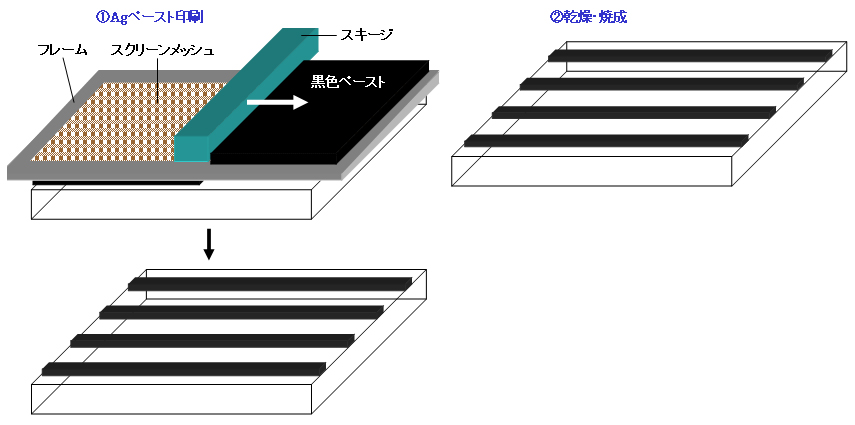

スクリーン印刷法 |

|

|

|

真空成膜+フォトエッチング法(バス電極との一括形成) |

|

パナソニックの100%子会社、旧Plasmaco(米国)が試作パネルで採用した。BSをゼロコストで作製できる。ただ、パナソニックを含め量産採用されたことはない。 |

ブラックストライプ(BS)形成法はスクリーン印刷法と感光性ペースト法に大別される。通常、BSは水平方向に形成されるため、デザインルールからはスクリーン印刷法でもノープロブレムだが、プロセスマージン確保などのため感光性ペースト法を用いるケースが多い。冒頭のように、BS自体は付加価値が少ない構造物であるため、今後はよりいっそうのコストダウンが求められる。 そこで浮上してきたのが、バス電極と一括形成するというアイデア。上図のようにCr/Cu/Crを用いた場合、バス電極は本ラインと端子部、BSは本ラインだけをパターニングすれば一括形成することができる。これは、バス電極を感光性ペースト法で形成する場合も同様で、下層に黒色ペーストを用いれば一括形成も可能だ。容易に想像できるように、この手法を用いればBSをゼロコストで形成できる。一方、スクリーン印刷でも同様の手法で一括形成が可能だが、印刷法はアディティブプロセスだけにフォト法ほどのコストメリットは望めず、マージン確保という意味でもリスクがある。いずれにしても次世代プロセスではバス電極との一括形成を含め、BS形成法はよりローコストなプロセスへシフトしていくと思われる。 |

■工法の比較

形成法 |

xy精度 |

膜厚精度 |

遮光性 |

フルHD対応 |

実績 |

コスト |

|||||

工程数/タクト |

装置コスト |

直接材料コスト |

間接部材コスト |

歩留り |

トータル |

||||||

スクリーン印刷法 |

○ |

○ |

○ |

△ |

◎ |

○ |

○ |

○ |

○ |

○ |

○ |

感光性ペースト法 |

◎ |

○ |

○ |

◎ |

◎ |

△ |

△ |

△ |

△ |

◎ |

△ |

感光性ペースト法 (バス電極との一括形成) |

◎ |

○ |

○ |

◎ |

× |

◎ |

◎ |

○ |

◎ |

? |

◎ |

薄膜成膜+フォトエッチング法 (バス電極との一括形成) |

◎ |

◎ |

○ |

◎ |

△ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |