|

|

�@Special Serialization���}��!! PDP�̍\���Ɛ����v���Z�X

��6�� �o�X�d�Ɍ`���v���Z�X

�@�]���A�o�X�d�Ɍ`���@�Ƃ��Ă����������{�t�H�g�G�b�`���O�@�A�������y�[�X�g�@�A�������e�[�v�@�A�X�N���[������@��4�H�@���̗p����Ă����B�Ƃ��Ƀt�H�g���\��p�����O�L3�H�@�͗ʎY�Z�p���m������Ă���A�c���ꂽ�ۑ�͂�͂胍�[�R�X�g���ɂȂ�B���̂��߁A07�N����͈ꕔ��PDP���[�J�[�ŃO���r�A�I�t�Z�b�g����@���̗p����͂��߂��B |

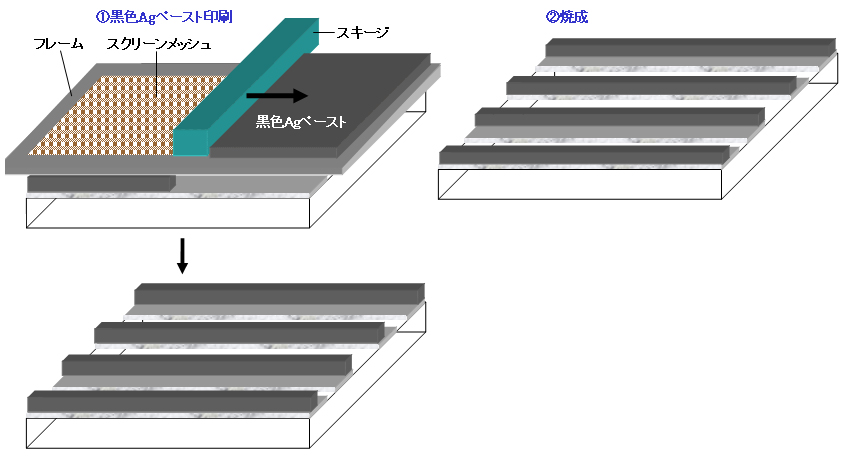

�������y�[�X�g�@ |

|

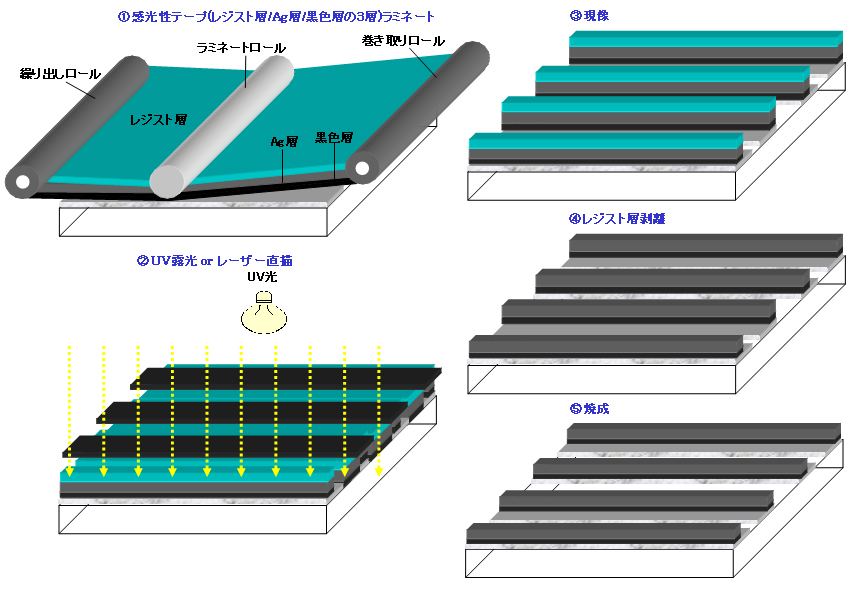

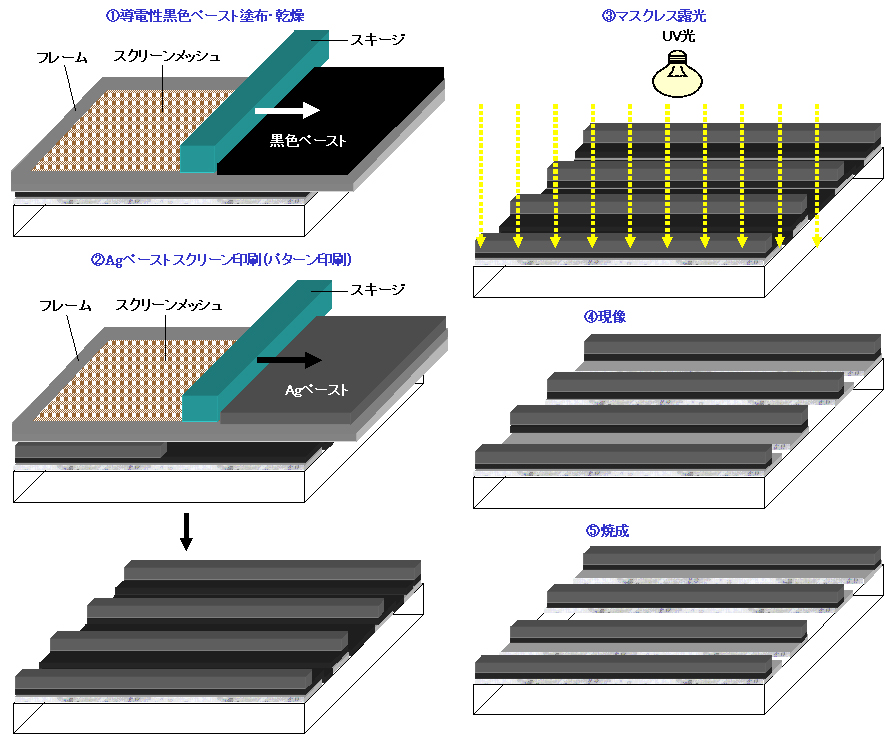

�������e�[�v�@ |

|

�@�����v���Y�}�f�B�X�v���C�ƃp�C�I�j�A���ʎY�̗p���Ă������A���Ђ̃��W���[�����Ƃ���̓P�ނɂ�茻�݂͗ʎY�̗p����Ă��Ȃ��B |

|

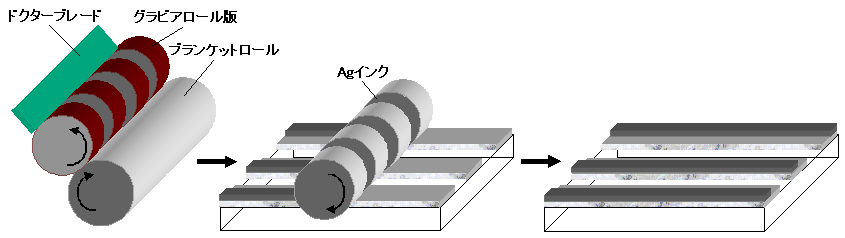

�O���r�A�I�t�Z�b�g����@ |

|

�������Ɋ����E�Đ� �@07�N����Samsung SDI���ʎY�̗p�B�]���̊������y�[�X�g�@�ɔ���I�ȃR�X�g�_�E�����]�߂邾���ɁA����嗬�ɂȂ�\�����B |

|

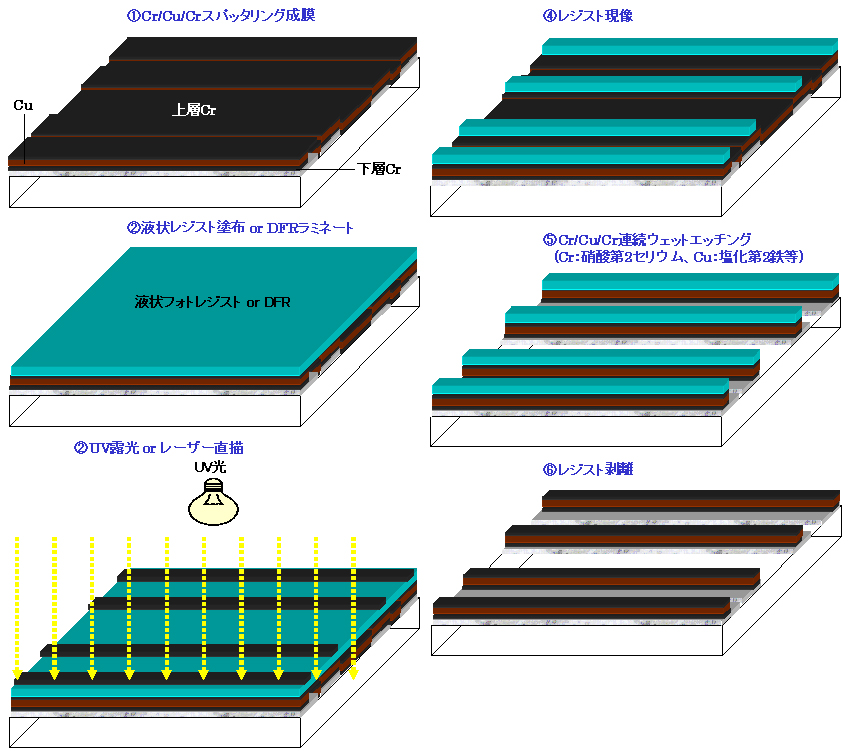

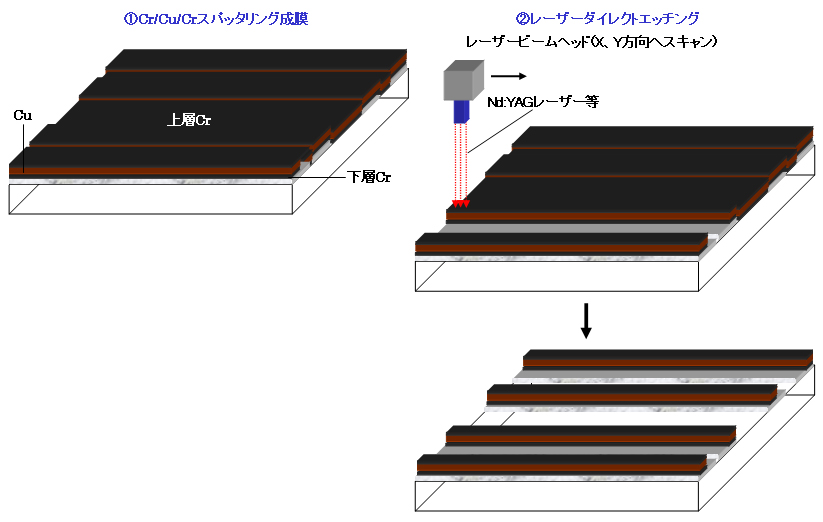

�t�H�g�G�b�`���O�@(Cr/Cu/Cr) |

|

�@�x�m�ʂ�20�^�N���XPDP�̗ʎY��������̗p���Ă����W�œ����v���Y�}�f�B�X�v���C���ʎY�̗p���Ă������A���Ђ̃��W���[�����Ƃ���̓P�ނɂ�茻�݂͗ʎY�̗p����Ă��Ȃ��B |

|

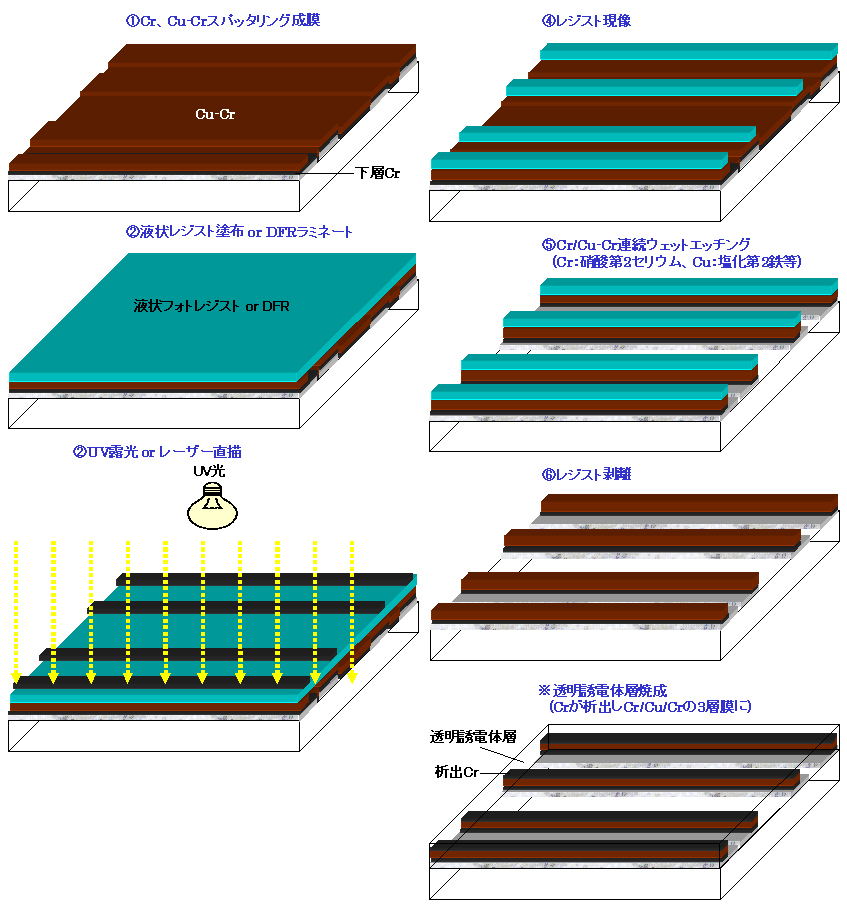

�t�H�g�G�b�`���O�@(Cu-Cr��������) |

|

�@Cr-Cu�����^�[�Q�b�g�͓����������J���B�����v���Y�}�f�B�X�v���C���ʎY�̗p���Ă������A���Ђ̃��W���[�����ƓP�ނɂ�茻�݂͗ʎY�̗p����Ă��Ȃ��B |

|

�X�N���[������@ |

|

�@����}�̂悤�ɍ��F��(�O���[)����Ag�y�[�X�g��1��ň������ȊO�ɁA���F�y�[�X�g��Ag�y�[�X�g��ϑw�������P�[�X������B �ʎY�̗p���Ă���̂�Orion PDP��COC Display Devices(����)�B |

|

�X�N���[������@�i���ǔ�) |

|

|

|

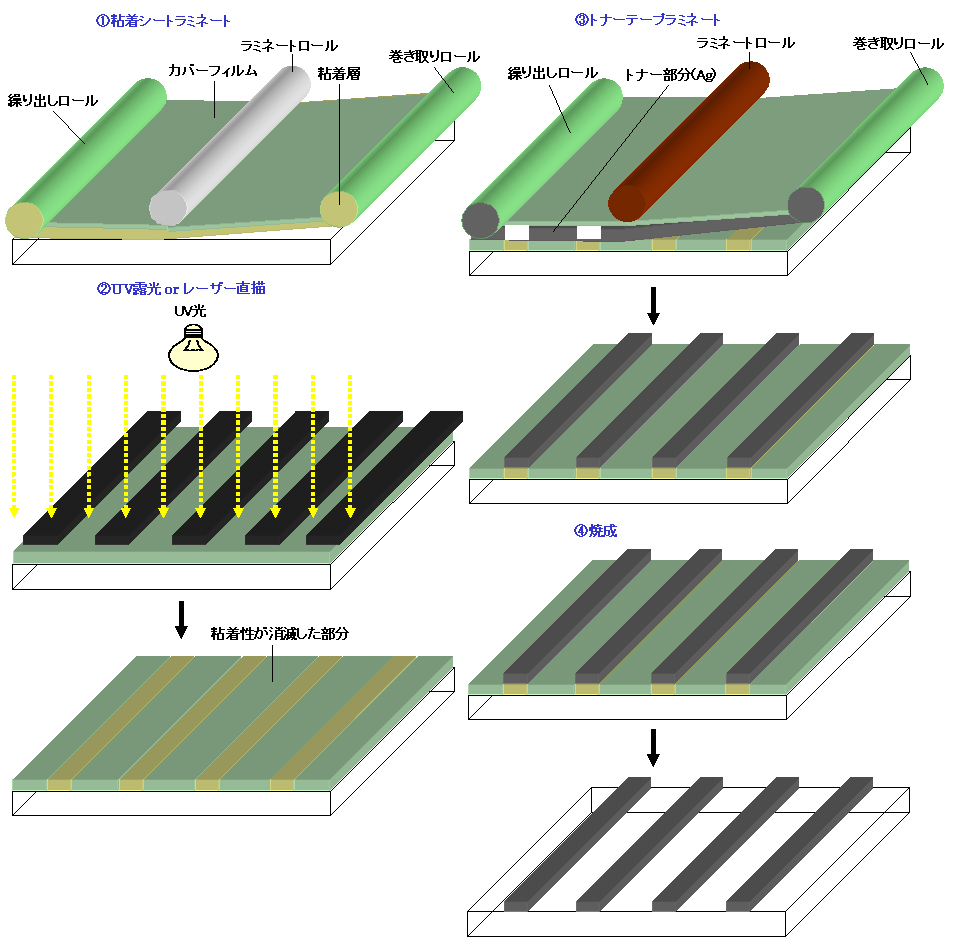

�������t�B�����S���@ |

|

�@�@�Đ����x�̒Ⴂ�S����������300�����x�Ńo�[���A�E�g����遨�g�i�[�p�^�[�������֗����� |

|

���t�g�I�t�@ |

|

���[�U�[�h���C�G�b�`���O�@ |

|

|

|

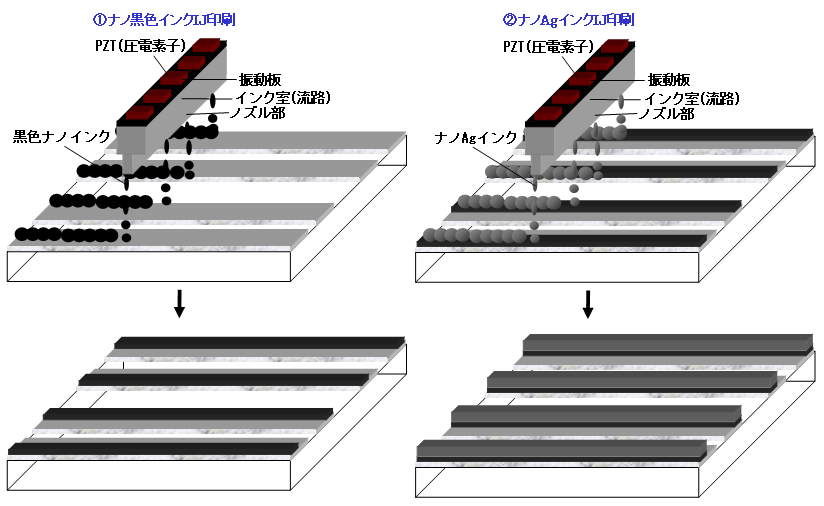

�C���N�W�F�b�g�v�����e�B���O�@ |

|

�@�����ɒ�Ă��Ă���̂̓Z�C�R�[�G�v�\����A���o�b�N�B�i�mAg�C���N�������Ȃ��Ƃ���������ʓ|�Ȃ��Ƃ���A�����_�ł͗ʎY�̗p�ɂ͎����Ă��Ȃ��B |

|

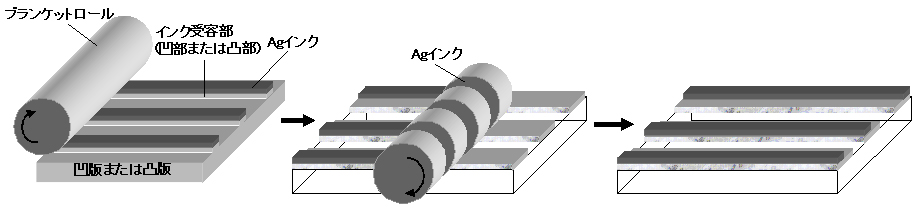

����(�܂��͓ʔ�)�I�t�Z�b�g����@ |

|

�������Ɋ����E�Đ� |

�@�o�X�d�Ɍ`���@��PDP���[�J�[�ɂ���Ă��܂��܂��B�����G�b�`���O�@�ł�Cr/Cu/Cr��p����ꍇ��Cr/Al��p����P�[�X���������A�����������@�ł��������y�[�X�g�̂ق��A�������e�[�v��p����PDP���[�J�[������B�����h�����A�X�N���[������Ń_�C���N�g�`������PDP���[�J�[������B���̂悤�ɁA�`���@��PDP���[�J�[�̍D�݂ɂ���đ��l�����Ă��邪�A���ꂼ��R�X�g���͂��߂Ƃ���ۑ�͏��Ȃ��Ȃ��B �@���������Ȃ��A�����v���Z�X�̖{���͂�͂�g�K�v�ȕ����ɕK�v�ȍޗ����`������A�f�B�e�B�u�@�h�B����ɃA�f�B�e�B�u�@�Ƃ����Ă��A����Z�p�����p�������̂�A�t�H�g�Z�p���x�[�X�ɂ������̂܂ł��܂��܂ȍH�@���l�����邪�A�����ɂ��ăO���r�A���ł�p����O���r�A�I�t�Z�b�g����@���ʎY�̗p���ꂽ�̂��g�s�b�N�X�ƂȂ��Ă���B |

���H�@�̔�r

�`���@ |

xy���x |

�������x |

���R |

�t��HD�Ή� |

��^�� |

���� |

�R�X�g |

|||||

�H����/�^�N�g |

���u�R�X�g |

���ڍޗ��R�X�g |

�Ԑڕ��ރR�X�g |

������ |

�g�[�^�� |

|||||||

�X�N���[������@ |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�X�N���[������@(���ǔ�) |

�� |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�H |

�� |

���ŃI�t�Z�b�g����@ |

�� |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�H |

�� |

�O���r�A�I�t�Z�b�g����@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�H |

�� |

IJ�@ |

�� |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�~ |

�� |

�H |

�H |

�t�H�g�G�b�`���O�@ (Cr/Cu/Cr) |

�� |

�� |

�� |

�� |

�� |

�� |

�~ |

�~ |

�� |

�~ |

�� |

�~ |

�t�H�g�G�b�`���O�@ (Cr/Cu-Cr��������) |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

���[�U�[�h���C�G�b�`���O�@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�������y�[�X�g�@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�������e�[�v�@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�������t�B�����S���@ |

�� |

�H |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�H |

�� |

���t�g�I�t�@ |

�� |

�� |

�� |

�� |

�� |

�~ |

�~ |

�� |

�� |

�~ |

�� |

�� |