|

|

Special Serialization■図解!! PDPの構造と製造プロセス

第5回 透明電極形成プロセス

透明電極は材料にITO(In2O3-SnO2)を用いるか、SnO2(NESA)を用いるかによって形成法が異なる。一般的に前者ならコンベンショナルなフォトエッチング法、エッチングが困難な後者ならリフトオフ法となる。さらに、後者は成膜法もCVD法とスパッタリング法という二つの選択肢がある。一方、安価なスクリーン印刷法やマスクスルーダイレクトパターニング法も以前検討されていたが、透明電極のパターン形状が従来のストライプ形状からハンマー形状やT字形状などへ複雑化しているため、近年では採用する動きもなくなってきた。 |

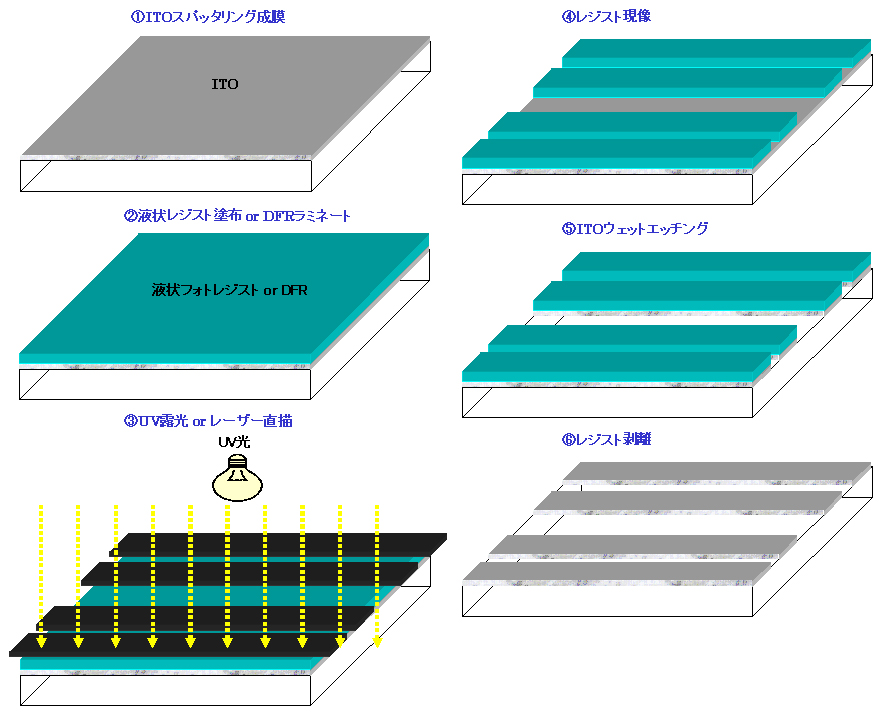

フォトエッチング法 |

|

2010年現時点ですべてのPDPメーカーが量産採用しており、事実上のデファクトスタンダードとなっている。 |

|

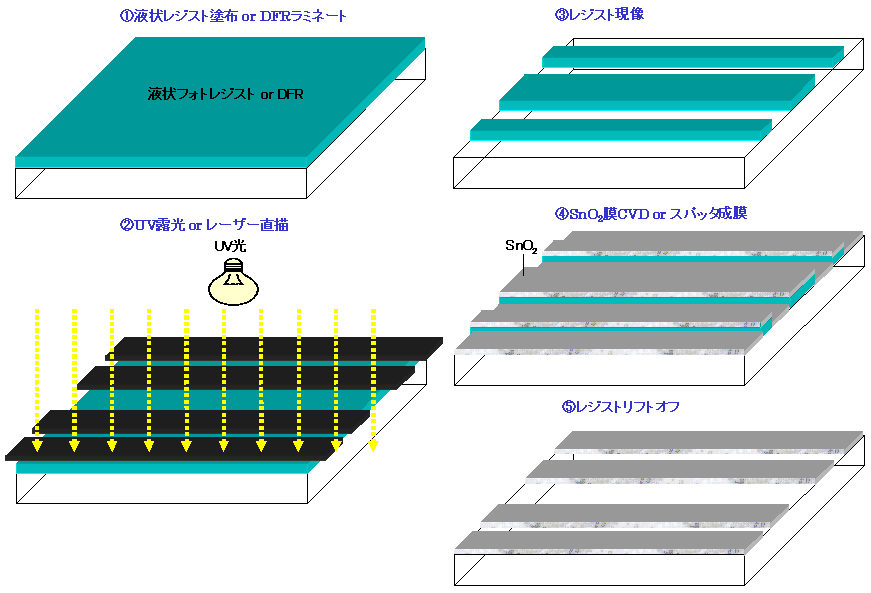

リフトオフ法 |

|

PDPの量産当初、三菱電機がリフトオフ+CVD法で、NECがリフトオフ+スパッタ法で量産採用していたが、両社のPDP事業からの撤退で現在はどのPDPメーカーにも量産採用されていない。 |

|

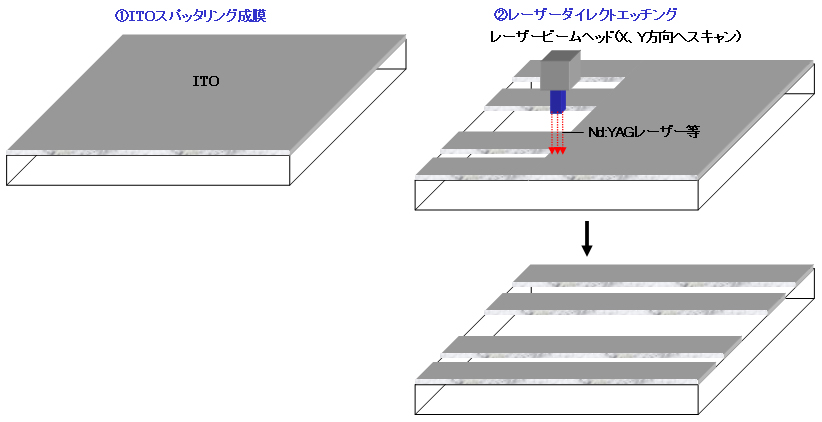

レーザードライエッチング法 |

|

|

透明電極形成プロセスで事実上のデファクトスタンダードになっているのはITOを用いるフォトエッチング法で、2010年時点では国内外すべてのPDPメーカーが量産採用している。これに対し、リフトオフ法はPDPの量産当初一部のPDPメーカーで採用されていたが、現在では量産採用するメーカーはない。いずれにしてもこれらフォト法はプロセス技術的には成熟した感があり、歩留まりも高い。 その一方、ここにきて浮上してきたのがレーザードライエッチング法。ITOやSnO2をスパッタ成膜もしくはCVD成膜後、Nd:YAGレーザー(第2高調波、第3高調波)を小型マスクを介してイメージングしてワークに照射しダイレクトエッチングする仕組み。わずか2工程なためプロセスコストを低減できる。 |

■工法の比較

形成法 |

xy精度 |

膜厚精度 |

透明性 |

耐熱性 |

抵抗値 |

形状自由度 |

フルHD対応 |

実績 |

コスト |

|||||

工程数/タクト |

装置コスト |

直接材料コスト |

間接部材コスト |

歩留まり |

トータル |

|||||||||

フォトエッチング法 |

◎ |

◎ |

◎ |

△ |

◎ |

◎ |

◎ |

◎ |

× |

× |

△ |

× |

◎ |

× |

CVD+リフトオフ法 |

◎ |

○ |

○ |

○ |

○ |

◎ |

◎ |

○ |

× |

× |

○ |

× |

○ |

△ |

スパッタ+リフトオフ法 |

◎ |

○ |

○ |

○ |

○ |

◎ |

◎ |

○ |

× |

× |

△ |

× |

◎ |

× |

レーザーエッチング法 |

○ |

◎ |

◎ |

○ |

◎ |

△ |

◎ |

△ |

○ |

△ |

○ |

△ |

○ |

○ |