|

|

�@Special Serialization���}��!! PDP�̍\���Ɛ����v���Z�X

��13�� �u���̑w�`���v���Z�X

�@�����܂ł��Ȃ��A�u���̑w��PDP�̓��������肷��\�����ł���B�F��BaMgAl10O17:Eu(�ʏ�BAM)�A�ΐF��Zn2SiO4:Mn�A�ԐF��(Y,Gd)BO3:Eu�A(Y,Gd)2O3:Eu�Ȃǂ��p������B�]���A�`���@�̓X�N���[������@���B��̍H�@�Ƃ���Ă������A�ߔN�̓f�B�X�y���T�@�ɑ�\�����j���[�A�f�B�e�B�u�@�����������Ȃǃv���Z�X�͑��l�����Ă���B |

�X�N���[������@ |

|

�@�܂��A�X�N���[����������ɃZ���`��ɂ͐�����B�����Ƃ��e�ՂȂ̂̓X�g���C�v�\���Z���ŁA�X�N���[���}�X�N�ƃZ���̈ʒu���킹���x���㉺���E�����Ƃ���������Ă��Ă����Ȃ��B����A�}�g���N�X�Z���ł͓�Փx���A�b�v����B���̃��\�b�h�́A�@���܊J�������}�g���N�X�`��Ƀp�^�[�j���O�����X�N���[���}�X�N���g�p����A�A���܊J�������X�g���C�v�`��Ƀp�^�[�j���O�����X�N���[���}�X�N���g�p����A�̓�ɑ�ʂ����B�@�͂�����h�b�g����[�U�ɂȂ邽�߁A�X�N���[���ƃZ���̔�r�I�傫�Ȉʒu����͍��E�����ɂ���������Ȃ��B���̂��߁A�X�N���[���}�X�N�̐��@���x�����シ��K�v������A�t���[���T�C�Y3000�~3000�o�ȏ�̋���X�N���[����p���Ē����ʎ�������ꍇ��A�t��HD�p�l���𑽖ʎ�肷��P�[�X�ɂ͕s�����ł���B�����A�A�͓��R�̂��ƂȂ��烊�u�����ɂ��u���̃y�[�X�g���t�����邽�߁A�y�[�X�g������A���u�g�b�v���������ĕt�������u��������������K�v������B �@�����ɑ��A�ĎO�q�ׂĂ����ʒu���킹�̖�肩��n�j�J���\���Z���֓K�p����͍̂���ł���B�@�̊��S�h�b�g��������K�p�ł��Ȃ����߂ŁA�}�U�[�K���X�T�C�Y�ƃX�N���[���T�C�Y���l������ƌ����I�ł͂Ȃ��B �@������ɂ��Ă��p�i�\�j�b�N������PDP���[�J�[����������ʎY�̗p�B�����A�X�N���[���}�X�N�͌���̃t���[���T�C�Y3500�~3500�o�����E�Ƃ���邽�߁A�}�U�[�K���X������ɑ�^������ꍇ�ɂ̓f�B�X�y���T�@�ȂǑ��̃��\�b�h�֕ύX����K�v������B |

|

�f�B�X�y���X�@ |

|

�@�p�i�\�j�b�N�����ّ���̓����̊J�������Z�p���x�[�X�ɗB��ʎY�̗p�B�ڍׂɂ��Ă̓u���b�N�{�b�N�X������Ă���B |

|

�C���N�W�F�b�g�v�����e�B���O(IJ)�@ |

|

�@IJ�m�Y������̓f�o�����l����ƁA�����̃~�N�����p�E�_�[�͎g�p�ł����A�i�m�T�C�Y�u���̃p�E�_�[���g�p���邱�Ƃ���Ώ����ɂȂ�B���̂��߁A�R�X�g�I�Ɍ����I�͂Ȃ��A�����_�ł͌������x���ɂƂǂ܂��Ă���B |

|

�������y�[�X�g�@ |

|

�@�����A�|�X�g�X�N���[������@�̈�Ԏ�Ƃ��ꂽ���A�������u���̃y�[�X�g�������Ȃ��Ƃ�A�Ȃ�Ƃ����Ă�2�F�ځA3�F�ڂ̓h�z���ɁA���łɃp�^�[�j���O����1�F�ڂ܂���2�F�ڂƍ��F����댯�����邽�߁A�ߔN�͌������������ɁB�������y�[�X�g�ɕς���Ċ������e�[�v��p������@�����l�̗��R�ŋߔN�͌�������������Ă��Ȃ��B |

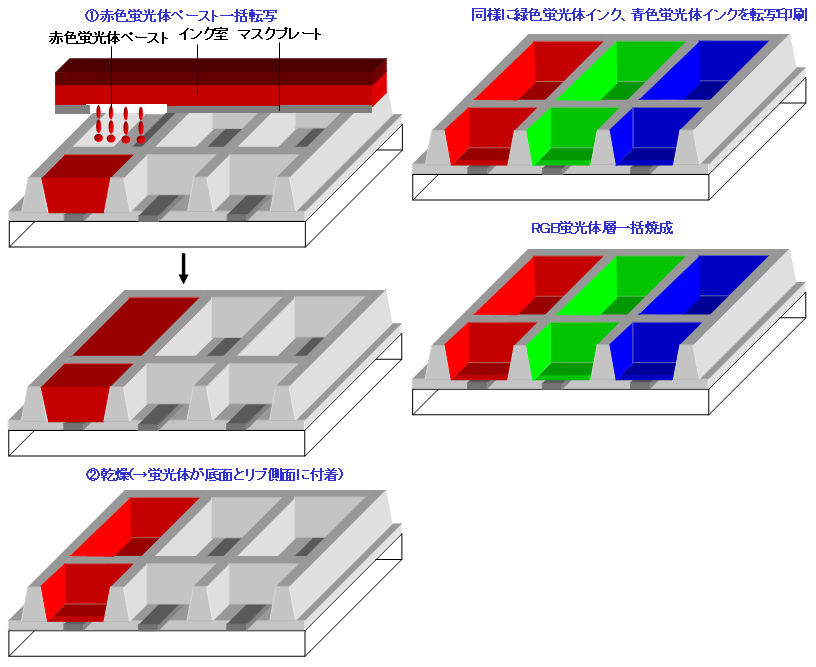

�@��}�̂悤�ɁA�u���̑w�`���v���Z�X�ł�R�AG�AB�̌u���̂�h�蕪����K�v�����邽�߁A���̍\�����ɔ�H�����������B���̔��ʁA�o���A���u�Ԃ̍a�Ɍu���̃y�[�X�g�𗎂Ƃ����ނƂ������قȃv���Z�X�����ɐ��x�ʂ̗v���͊ɂ₩�ŁA���ꂪ�X�N���[������@���̗p����Ă��闝�R�ƂȂ��Ă���B �@����A�������y�[�X�g�@�͏�}�ł��킩��悤�ɍH���������ɑ����A���F�̊댯�������邽�߁A�ʎY�̗p�ɂ͎����Ă��Ȃ��B�ߔN�A���サ�Ă����C���N�W�F�b�g�v�����e�B���O�@�͌��������V���v���Ń��[�R�X�g�����A�y�[�X�g�̃��I���W�[�ɑ�\�����ޗ��ʂ�A�m�Y���ڋl�܂�Ȃǂ̋@�B�I�Ȗ�肪�l�b�N�ƂȂ��Ă���B�܂��A�}�X�N�X���[�����@�͑�C�J���^CVD�@�ɂ��_�C���N�g���������͂����A�܂����������Ȃǖ��m�ȃf�[�^�����炩�ɂ���Ă��Ȃ��ق��A�ޗ����p���ł̓X�N���[������@�ɔ�ח�邾���Ƀ��[�R�X�g�Ƃ͌�����Ȃ��B �@�ŋ߁A�̗p���i��ł���̂��f�B�X�y���T�ɂ��ꊇ�`���@�ŁA�w�b�h�����u�����֑��点�Ȃ���A�������߃p�l�����ɍ쐻�����m�Y���v���[�g�̊J��������u���̃y�[�X�g���ꊇ�œH���B�����RGB3��J��Ԃ��d�g�݂��B |

���H�@�̔�r

�`���@ |

xy���x |

�������x |

�Z���`�R�x |

�E�o�C���_ |

�t��HD�Ή� |

���� |

�R�X�g |

|||||

�H����/�^�N�g |

���u�R�X�g |

���ڍޗ��R�X�g |

�Ԑڕ��ރR�X�g |

������ |

�g�[�^�� |

|||||||

�X�N���[������@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�������y�[�X�g�@ |

�� |

�� |

�� |

�� |

�� |

�~ |

�~ |

�~ |

�~ |

�~ |

�� |

�~ |

IJ�@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�f�B�X�y���T�@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�}�X�N�X���[�����@ (��C�J���^CVD�@) |

�� |

�� |

�� |

�� |

�~ |

�~ |

�� |

�� |

�H |

�� |

�H |

�H |

�t��HD����`�i�m�u���̂�p���ĕ��d��Ԃ̌������~�j�}����

�i�m�u���̂�p����P�[�X |

|

|

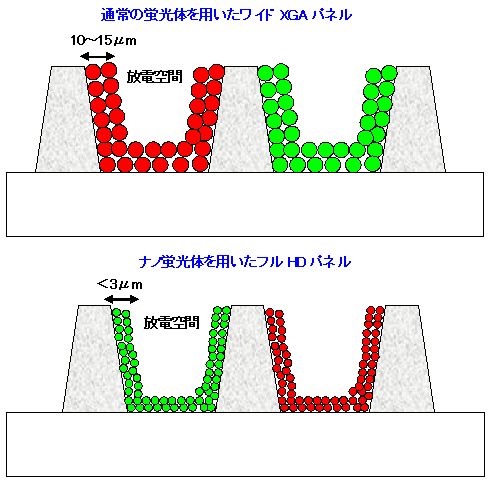

�@�����������d��Ԃ̌������~�j�}����������ʂ�����̂��A�i�m�T�C�Y�u���̂�p������@�B�R���x���V���i���Ȍu���̃p�E�_�[�̓��u���ʁE���F�U�d�̑w�㕔��2.5�w�~���l�߂�Ɩ�����10�`15��m�ɂȂ�B�܂�A�}�g���N�X�Z���ł�5�ʂŌv50�`75��m�A�X�g���C�v�Z���ł��v30�`45��m�ƂȂ�B����̓T�u�s�N�Z���s�b�`��100�`200��m�̃t��HD�p�l���ł͖����ł��Ȃ��B�����ŁA�i�m�T�C�Y�u���̂�p���邱�Ƃɂ���Ču���̑w�̖����𔖂����A�]���Ɠ����ȏ�̕��d��Ԃ��m�ۂ��悤�Ƃ����_���ł���B �@���łɃi�m�T�C�Y�u���̃p�E�_�[�͕����̃��[�J�[����J������Ă��邪�A���ׂ����������ɂقƂ�NJ�^���Ȃ��Ƃ����u���̕\�ʂ̑��Ζʐς����傷�邽�߁A�T�C�Y���œK������ƂƂ��Ɍ����������シ��K�v������B�܂��A�i�m�T�C�Y������Ɗ����ɂȂ�A�y�[�X�g������ƃp�E�_�[���m���ÏW���₷���Ƃ�������������A���̑�Ƃ���CdTe��CdCe�Ȃǂ̃i�m�����̗��q���K���X���Ɉ���I�Ɏ�荞�ޕ��@���J������Ă���B������ɂ��Ă��ʎY�ɓK�p�ł���i�m�u���̍ޗ��̊����ɂ͂܂����Ԃ�v����Ƃ݂���B �@���Ȃ݂ɁA�p�l���ւ̌`���v���Z�X�͒ʏ�̃~�N�����p�E�_�[�Ɨp����ۂƓ����ŁA�Ƃ��Ƀf�B�X�y���T�@��IJ�@��p����ꍇ�̓m�Y���ڋl�܂�����O���Ȃ��Ă��������߁A�ނ���~�N�����p�E�_�[�����h�z�E�p�^�[�j���O���₷���Ƃ�����B |

���������`�u���̑w�Ƀ��C���v���Y�}���Ǝ�

���C���v���Y�}�Ǝ˖@ |

|

|

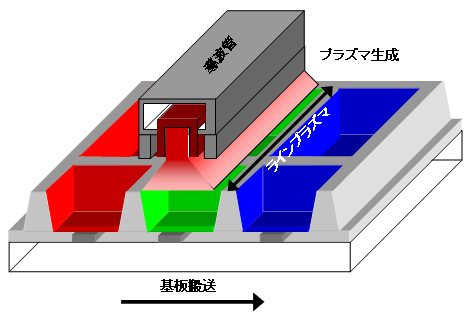

�@�u���̑w���v���Y�}��������ƁA�u���̂̎��������シ��Ƃ�����BRGB�u���̑w���Đ�������A���}�̂悤�Ƀ��C���v���Y�}���u����2.45GHz�̃}�C�N���E�F�[�u���Ǝ˂���H2�܂���Ar�v���Y�}��������B�Ƃ���BAM�ƗΐF�u���̂ɗL���Ƃ����B |