|

|

�@Special Serialization���}��!! PDP�̍\���Ɛ����v���Z�X

��12�� �o���A���u�`���v���Z�X

�@PDP�̃��u�`���@�͏]�����琔�����̍H�@����Ă���A���̂����������Ă����B���݂͊������y�[�X�g�@�ƃE�F�b�g�G�b�`���O�@�������ɗp�����Ă��邪�A���[�R�X�g���̂��ߊC�O���[�J�[�𒆐S�ɃX�N���[������@���̗p���铮��������B������ɂ��Ă�������v���Z�X�́A�K�v�ȕ��������Ƀ��u�ޗ����`������Ƃ����A�f�B�e�B�u�@���L�͎�����Ă���B

|

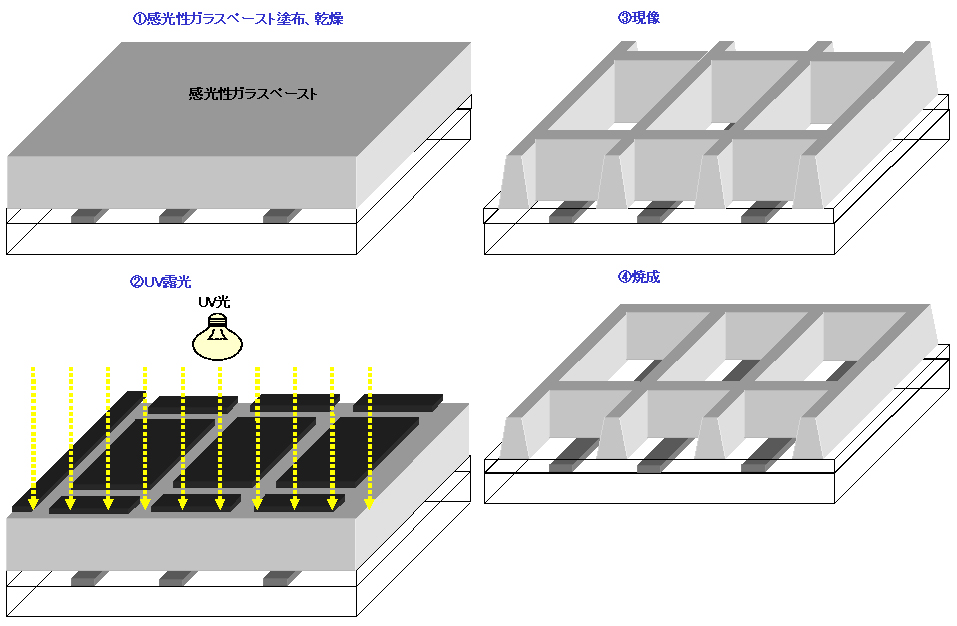

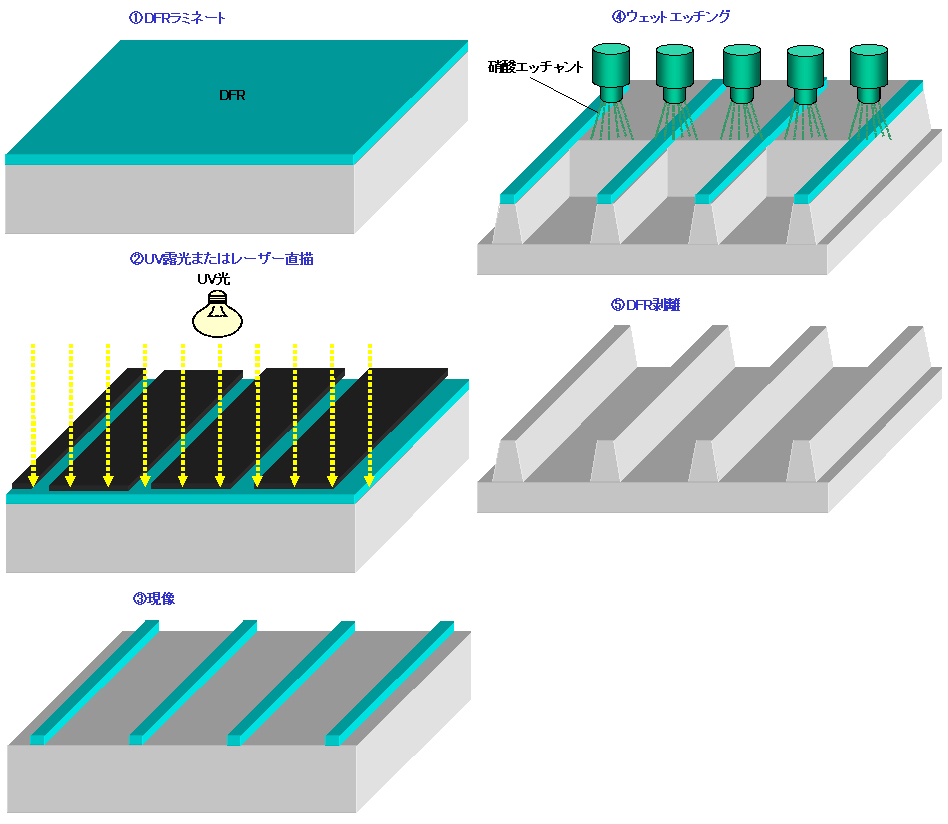

�������y�[�X�g�@ |

|

�@�o���A���u�̓K���X�y�[�X�g�h�z��̃E�F�b�g��ԂŖ�����150�`200��m�ɂȂ邾���ɁA�I������UV���������܂ŐZ�������A�]���͕�����I���`�������J��Ԃ��K�v���������B�������������u���[�N�X���[�����̂������̊������K���X�y�[�X�g�ŁA1��ŘI���ł���悤�ɂȂ����B���̂��߁A�p�i�\�j�b�N�͓�����PDP���ى�Ђ�ݗ����ėʎY�̗p�B���̂��߁A���̊������K���X�y�[�X�g���g�p�ł���̂̓p�i�\�j�b�N�����ŁA���݂�����PDP���[�J�[�͂��̍H�@���̗p�ł��Ȃ��B |

|

�E�F�b�g�G�b�`���O�@ |

|

�@�|�C���g�͏Ɏ_�n�G�b�`�����g�̑I����܂߂��G�b�`���O�H���ŁA�Ƃ��ɃN���[�Y�h�Z���ł̓G�b�`�����g�̃Z�����ւ̑ؗ���}�����邽�߁A����������ɃZ�b�g���ăG�b�`�����g���������畬�˂���̂���ʓI���B |

|

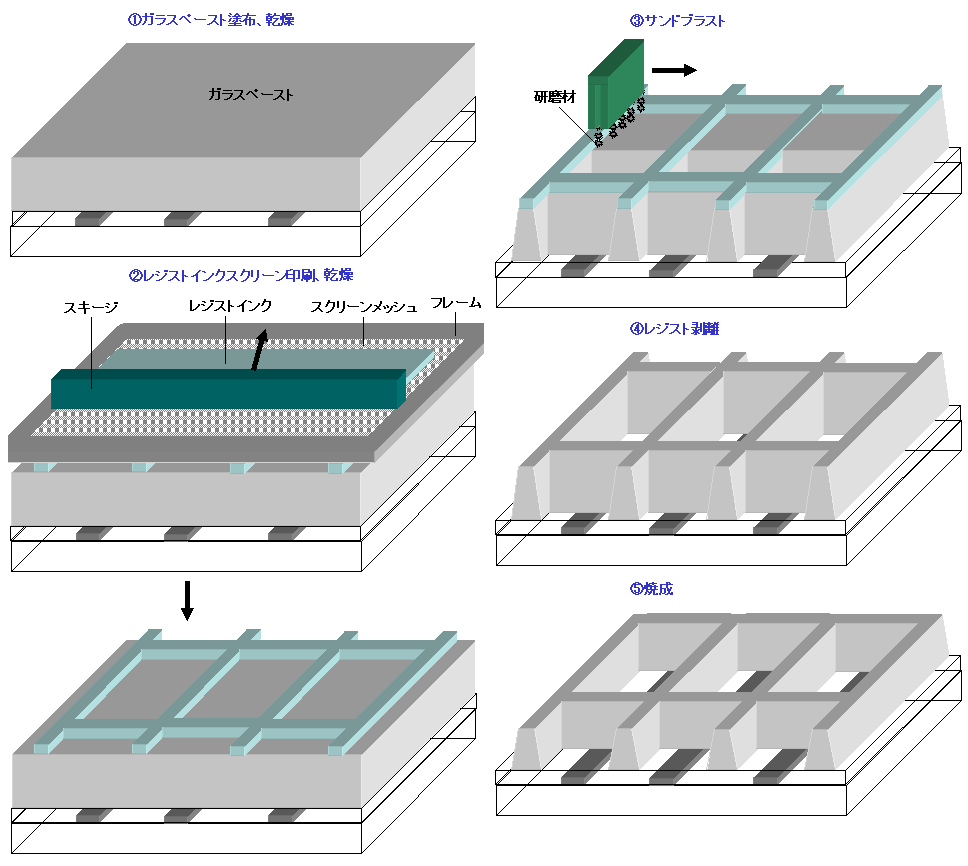

�T���h�u���X�g�@ |

|

�@�T���h�u���X�g�@��40�^�ȏ��PDP��ʎY�����ŃL�[�|�C���g�ɂȂ����H�@�B���̌��^�͉��d�C�H�Ƃ��J���B���̌�A�x�m�ʁA�p�C�I�j�A�Ȃǂ��������ŗʎY�̗p���A���u�`�����\�b�h�̃X�^���_�[�h�ɂȂ����B�����A�ߔN�̓E�F�b�g�G�b�`���O�@�⊴�����y�[�X�g�@�̑䓪�ɉ����A�T���h�u���X�g�@���̗p���Ă���PDP���[�J�[�E�w�ʊ���[�J�[���������œP�ނ���Ȃǐ��͒n�}�͈�ς��Ă���B |

|

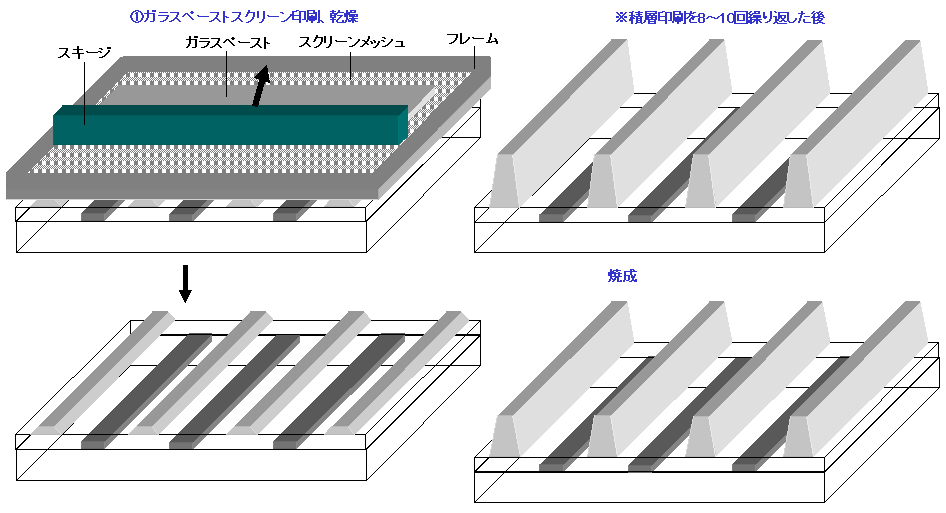

�X�N���[������@ |

|

�@�g�[�^���̐ϑw�����10��Ƃ���ƁA1�`8��܂ł͓��܃p�^�[�����p�^�[�j���O���ꂽ�X�N���[���}�X�N��p���ăp�^�[������B�Ō��1�`2��͐ϑw�ɂ���ēʕ����`������Ă��邽�߁A�x�^����ō\��Ȃ��B����1�`2��̃x�^����ŃX�N���[�����b�V�����������B �@�X�N���[����������ɓK�p�\�ȃZ���\���ɂ͐�����A�X�g���C�v�Z����n�j�J���Z���ɂ͓K�p�\�Ȕ��ʁA�}�g���N�X�Z���͐������u�Ɛ������u�̌�_�����邽�߁A�K�p����̂�����B �@�Ȃ��A�ʎY�̗p���Ă���̂�Orion PDP�̂݁B |

|

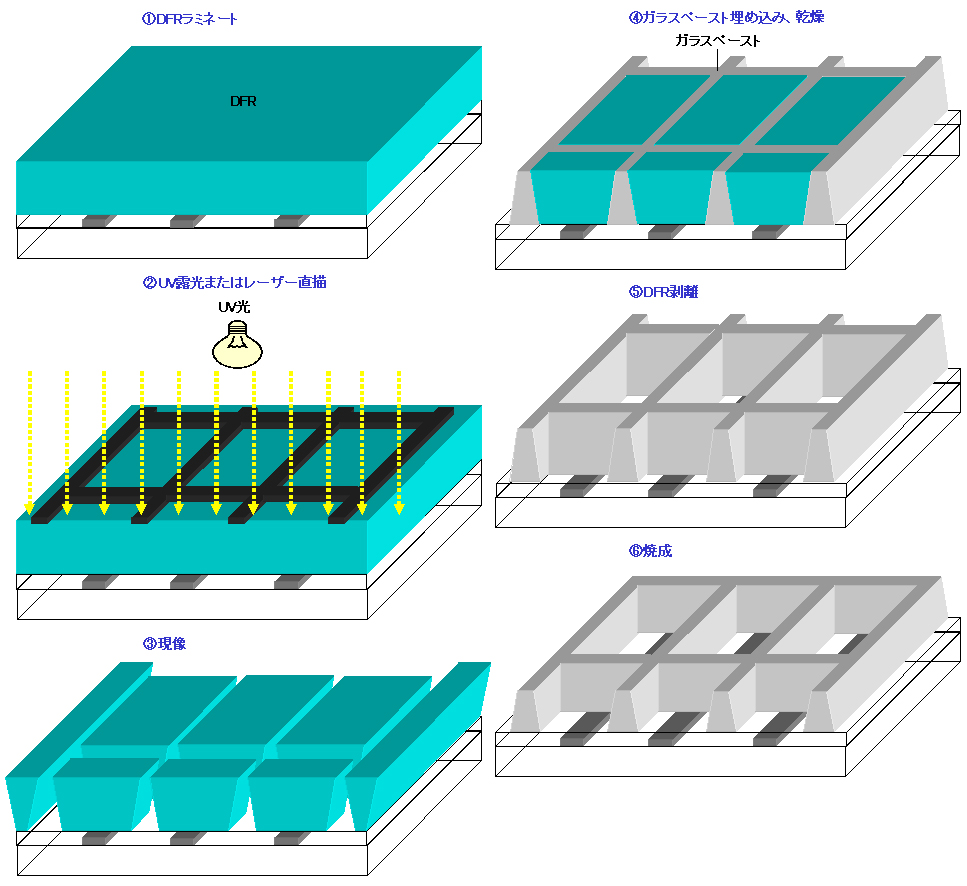

���t�g�I�t�@ |

|

�@���̍H�@��40�^�N���X�̑�^PDP�̗ʎY�����ANEC���ʎY�̗p�����B���̌�ANEC�̓T���h�u���X�g�@�ɕύX�B����ɁA�p�C�I�j�A��PDP���Ƃp�������߁A�ȍ~�͗ʎY�ɗp�����Ă��Ȃ��B |

|

�T���h�u���X�g������@ |

|

|

|

�_�C���N�g�T���h�u���X�g�@ |

|

�@���̕��@�́A�@���u�ޗ����s�v�A�A�Đ����s�v�Ƃ�����̃A�h�o���e�[�W������A�����̌��ʁA���u�y�[�X�g�Ɋ܂܂��o�C���_�Ȃǂ��p�l���쓮���ɃZ�����ɕ��o���ꂸ�����ʂŗL���Ƃ�����B �@���ʁA�K���X����̂���ׂɃT���h�u���X�g�ŃG�b�`���O���邱�Ƃ�����A�`�b�s���O���p������Ƃ�����肪����B�܂��A���u�`����ɃA�h���X�d�ɂ��`�����Ȃ���Ȃ�Ȃ����߁A�Z���\���̓X�g���C�v�Z���Ɍ��肳���B���̂��߁A�����_�ł͂��܂��������x���ɂƂǂ܂��Ă���B |

|

�_�C���N�g�E�F�b�g�G�b�`���O�@ |

|

�@���̕��@�̃����b�g�̓_�C���N�g�T���h�u���X�g�@�Ɠ����ł���B���u�y�[�X�g��p����ʏ�̃E�F�b�g�G�b�`���O�@�ɔ�ד�Փx���A�b�v������̂́A�_�C���N�g�T���h�u���X�g�@�قǓ�Փx�͍����Ȃ��ƍl������B���ʁA���u�`����ɃA�h���X�d�ɂ��`�����Ȃ���Ȃ�Ȃ����߁A�Z���\���̓X�g���C�v�Z���Ɍ��肳���B���̂��߁A�����_�ł͌������x���ɂƂǂ܂��Ă���B |

|

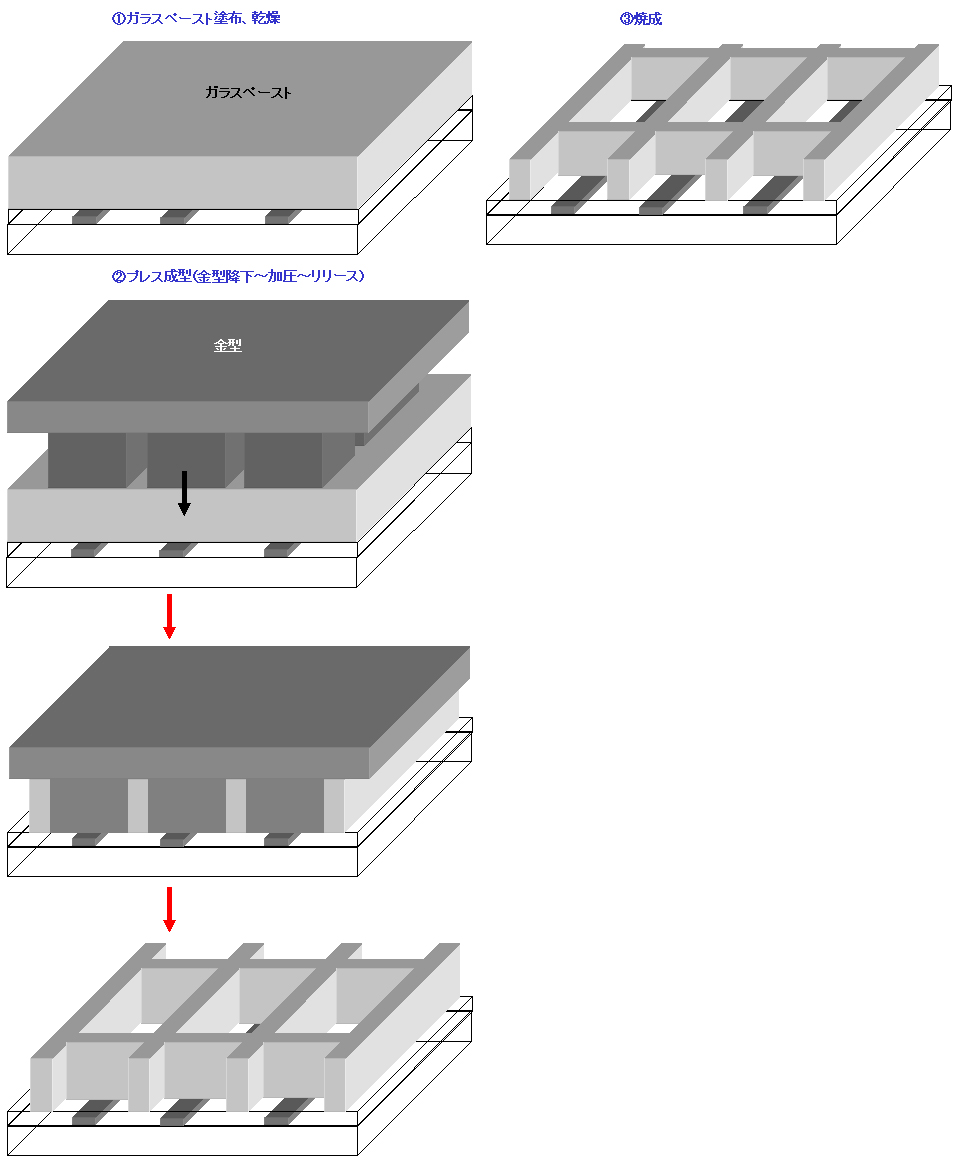

�v���X���`�@ |

|

�@���̕��@�͂���߂ăV���v���ȃv���Z�X�����ɁA���Z�������\���������͑傫�Ȓ��ڂ��W�߂��B���̌�A���Z���͋Z�p�I��肩��w�ʊ���Ƃւ̐i�o��f�O�B���̌�������̊�Ƃ��玗���悤�Ȓ�āE���\�����������̂́A����������샌�x���ɂƂǂ܂��Ă���A���ʎ�莞����}�������݁A��������������Ă��Ȃ��ƍl������B |

|

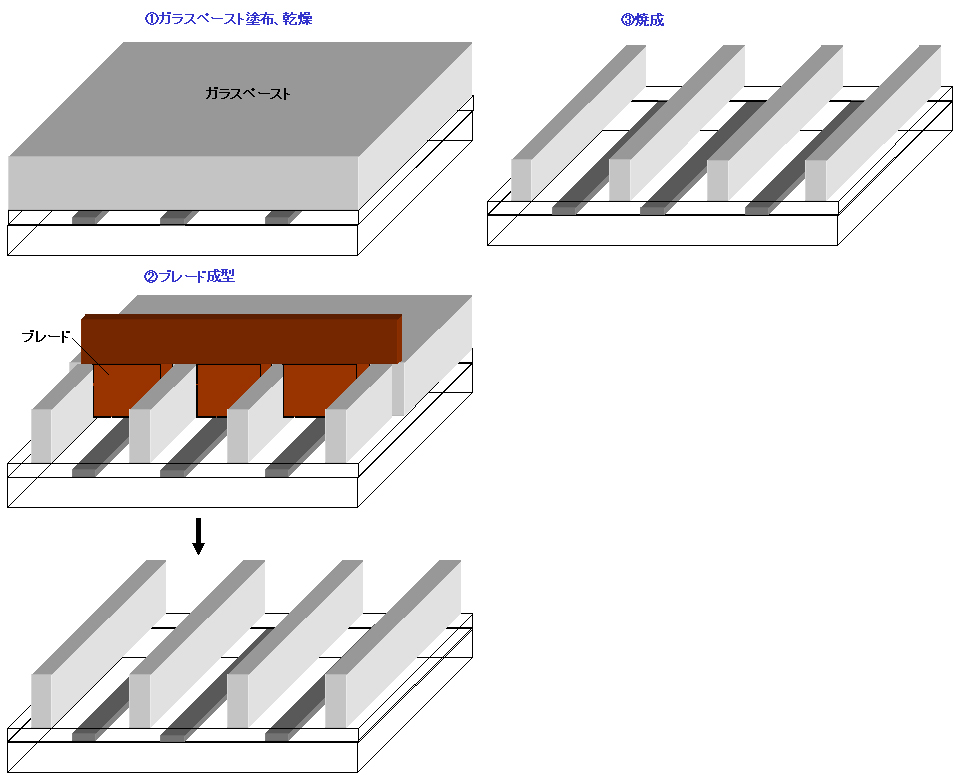

�u���[�h���^�@ |

|

�@���̍H�@�͎O�H�}�e���A�����J���B���u�y�[�X�g���v�����̂悤�ȃ��I���W�[������ۗL���Ă��邱�Ƃ���Ώ����ƂȂ�B�܂�A�u���[�h���^���̓V���[�v�ɑ~���Ƃ�A�����Ɍ`���ێ��������������Ă���K�v������B�v���Z�X���̂̓v���X���^�@�Ɠ��l�A�����Ƃ��V���v���Ȃ�����PDP���[�J�[�̊S���ĂсA2002�N��Samsung SDI���ʎY�̗p������B�������A���̌�ASamsung SDI�͍̗p��P��B���̂��߁A�O�H�}�e���A�����u���[�h�ƃy�[�X�g�̔̔�����P�ނ����B �@Samsung SDI���͂���PDP���[�J�[���̗p�ɓ��ݐ�Ȃ������ő�̌����́A���̃��J�j�Y������X�g���C�v�\���Z���ɂ����Ή��ł��Ȃ��������ƁB�܂肵���ASamsung

SDI���ꎞ�̗p�����f�����̂́A�X�g���C�v�\���Z������N���[�Y�h�\���Z���ֈڍs���鎞���ɂ������B |

|

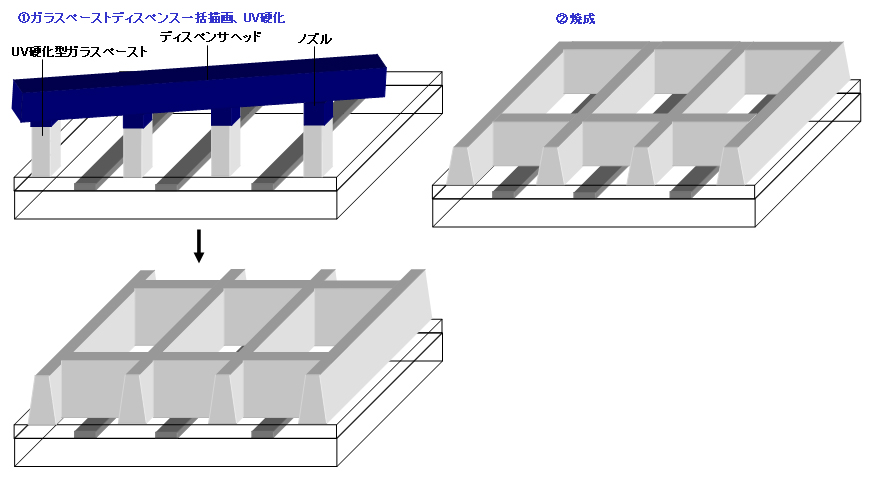

�m�Y���m�Y���f�B�X�y���T�@ |

|

�@���̃��\�b�h��07�N�ɑ���{�X�N���[���������甭�\���ꂽ�B�^�[�Q�b�g��PDP�̃��u�����łȂ��AFED�̃X�y�[�T�[�Ƃ������Ƃ�����z���ł���悤�ɁA����߂ăA�X�y�N�g��̍����\�������쐻�ł��A�w��ł͍���1.5�o��FED�p�X�y�[�T�[�\���Ă���B�܂��A1�w�b�h������̃m�Y����100�ȏ�݂����邽�߁A�w�b�h���}���`�������1�X�L�����Ń��u���ꊇ�`���ł���B�f�B�X�y���X�����UV�����Ǝ˂��ă��u�y�[�X�g���d�������邽�߁A�y�[�X�g��UV�d���^�ɂ���K�v������A�y�[�X�g�Ɋ܂܂��o�C���_�����̌�̏Đ��ɂ���Ċ��S�ɏ����ł��邩�ȂNj^�������B������ɂ��Ă��f�B�e�[���͊J������Ă��Ȃ����߁A���̕\�ł��H�}�[�N�𑽂������B |

|

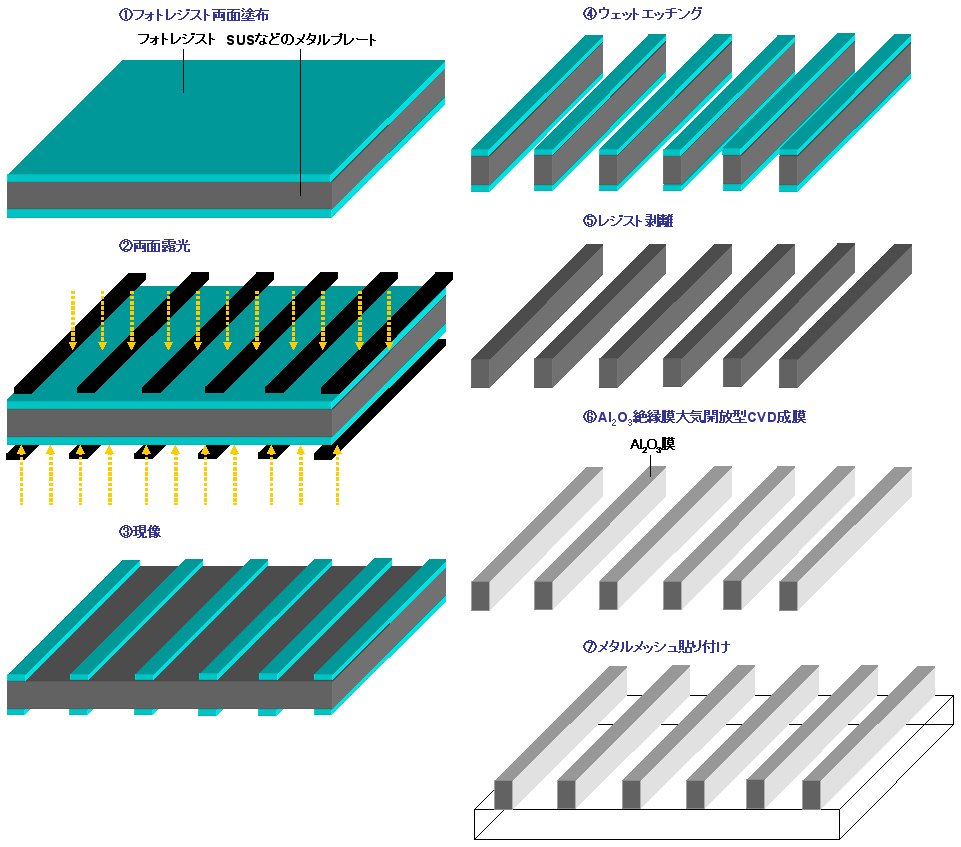

���^�����b�V�������@ |

|

�@��C�J���^CVD�@�Œm���钷���Z�p�Ȋw��w�̒�ĂŁA���^���v���[�g���E�F�b�g�G�b�`���O���ă��u�̌��^�����Ƃ������z�͕]���ł���B���̍ő�̃����b�g�̓Z���������҂����Ƃ��ł���_�ŁA���̌��ʁA�������������シ��B �@���͍쐻�������^�����b�V�����ǂ̂悤�ȕ��@�Ŕw�ʊ�Ɏ������邩�ł���B�ڒ��܂ȂǂŐڒ�����ɂ��Ă��A�ŏI�I�ɂ͏Đ�����K�v������A���̍ۂ̃K���X��ƃ��^�����b�V���̔M�c���W���̈Ⴂ�ɂ��p�^�[���c�݂����O�����B |

�@��}�̂悤�Ƀ��u�`���@�ɂ͐������̍H�@������A���̐��͊��ヌ�x�����܂�50�߂��Ƃ�������B�����́A�t�H�g���\�ɂ���ăp�^�[�j���O����t�H�g�@�ƁA�X�N���[������ɑ�\�����A�f�B�e�B�u�@�ɑ�ʂł���B �@����܂ł͐��x��ʎY���萫�ɗD���T���h�u���X�g�@��������̃f�t�@�N�g�X�^���_�[�h�ƂȂ��Ă������A�ߔN�͊������y�[�X�g�@��E�F�b�g�G�b�`���O�@���䓪�B����ɁA���^��łȂǂ�p�����]�ʖ@���o��B���킦�āA�C�O���[�J�[�𒆐S�Ƀ��[�R�X�g�ȃX�N���[������@������������������ȂǁA���͒n�}�͈�]���č���͗l��悵�Ă���B |

���H�@�̔�r

�`���@ |

xy���x |

z���x |

�Z���`�R�x |

���u�`�R�x |

���� |

�E�o�C���_�� |

�t��HD�Ή� |

���� |

�R�X�g |

|||||

�H����/�^�N�g |

���u�R�X�g |

���ڍޗ��R�X�g |

�Ԑڕ��ރR�X�g |

������ |

�g�[�^�� |

|||||||||

�X�N���[������@ |

�� |

�� |

�~ |

�� |

�~ |

�� |

�~ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�T���h�u���X�g�@(�ʏ�) |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�~ |

�� |

�~ |

�� |

�� |

�~ |

���t�g�I�t�@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�~ |

�~ |

�� |

�� |

�� |

�� |

�������y�[�X�g�@ |

�� |

�� |

�� |

�� |

�~ |

�~ |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�v���X���`�@ |

�� |

�� |

�~ |

�� |

�� |

�� |

�~ |

�~ |

�� |

�� |

�� |

�� |

�~ |

�� |

�_�C���N�g�T���h�u���X�g�@ |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�H |

�� |

�_�C���N�g�E�F�b�g�G�b�`���O�@ |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�H |

�� |

����{�T���h�u���X�g�@ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�~ |

�� |

�H |

�� |

�E�F�b�g�G�b�`���O�@ |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

���^�����b�V�������@ |

�H |

�� |

�� |

�� |

�� |

�� |

�~ |

�~ |

�� |

�� |

�� |

�� |

�H |

�� |

| �m�Y���f�B�X�y���T�@ | �H |

�H |

�� |

�� |

�� |

�� |

�H |

�~ |

�� |

�� |

�� |

�� |

�H |

�H |

�u���[�h�f�t�H�[�~���O�@ |

�� |

�� |

�~ |

�� |

�� |

�� |

�~ |

�~ |

�� |

�� |

�� |

�� |

�� |

�� |

��1)�������y�[�X�g�@��1��̃t�H�g���\�Ńp�^�[�j���O�ł���ƑO��