|

|

Ғ@Special SerializationҒЎҗ}үр!! PDPӮМҚ\‘ўӮЖҗ»‘ўғvғҚғZғX

‘ж11үс ғAғhғҢғX“dӢЙҢ`җ¬ғvғҚғZғX

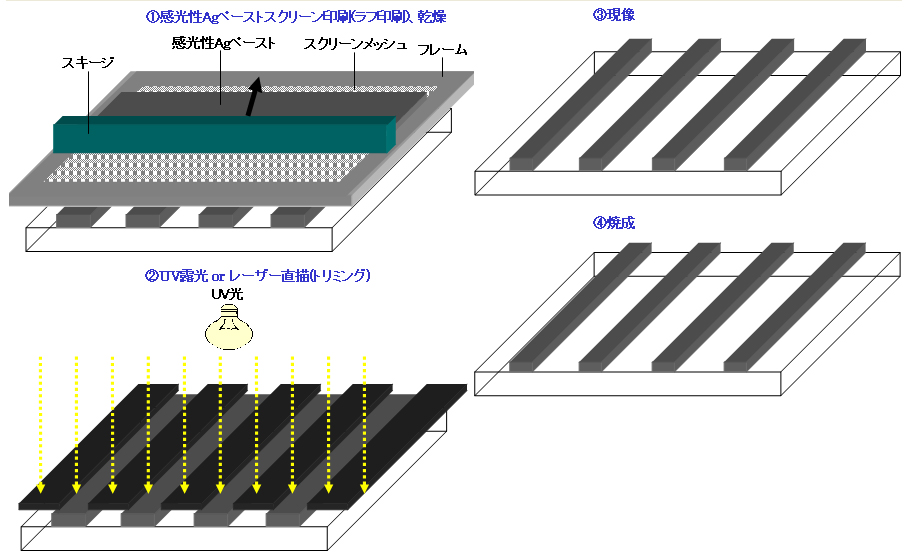

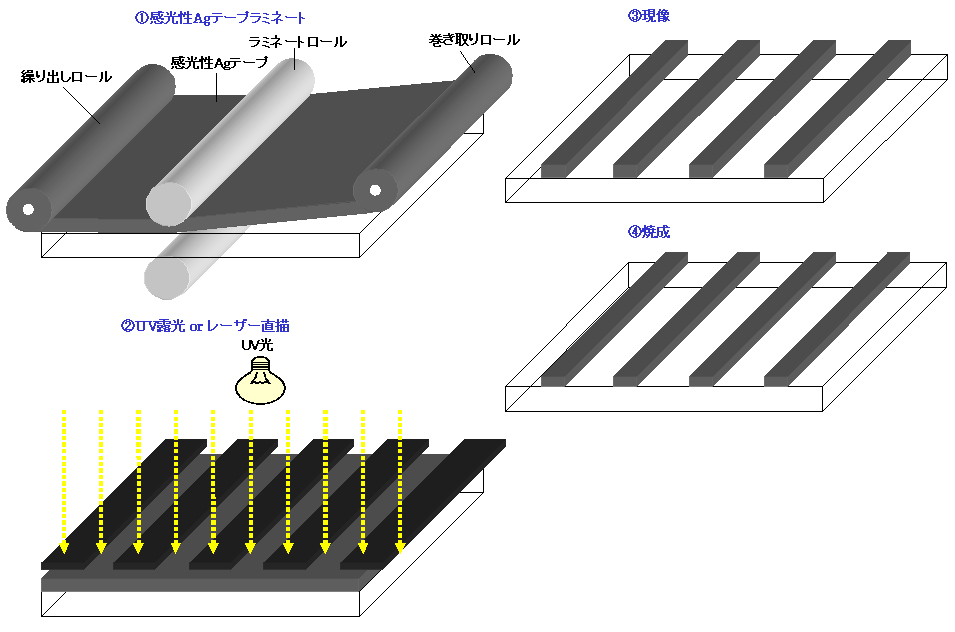

Ғ@”w–КҠо”ВҸгӮЙҢ`җ¬ӮіӮкӮйғAғhғҢғX“dӢЙӮНҒAҠо–{“IӮЙғoғX“dӢЙӮЖ“Ҝ—lӮМҚH–@ӮЕҢ`җ¬ӮіӮкӮйӮӘҒAӮЬӮёҚЕҸүӮЙ”w–КҠо”ВҸгӮЙҗЭӮҜӮйғpғ^Ғ[ғ“ӮЙӮИӮйӮҪӮЯҒAҸdӮЛҚҮӮнӮ№җё“xӮӘ•s—vӮЕҒAғfғUғCғ“ғӢҒ[ғӢҺ©‘МӮаӮіӮЩӮЗҢөӮөӮӯӮИӮўҒBӮұӮМӮҪӮЯҒA“ҜӮ¶ғҒғ^ғӢ“dӢЙӮЕӮағoғX“dӢЙӮЙ”дӮЧҚмҗ»ӮӘ—eҲХӮЖӮўӮҰӮйҒB Ғ@Ҹ]—ҲӮНҠҙҢхҗ«ғyҒ[ғXғg–@ҒEҠҙҢхҗ«ғeҒ[ғv–@ӮЖғXғpғbғ^ғҠғ“ғOҗ¬–ҢҒ{ғtғHғgғGғbғ`ғ“ғO–@ӮӘ’ҶҗSӮҫӮБӮҪӮӘҒAғvғҚғZғXғRғXғgҚнҢёӮМӮҪӮЯҒA07”NӮ©ӮзғOғүғrғAғIғtғZғbғgҲуҚь–@ӮӘ—КҺYҚМ—pӮіӮкӮДӮўӮйҒB ӮЬӮҪҒAҠҙҢхҗ«ғyҒ[ғXғg–@ӮЕӮаAgғyҒ[ғXғgӮМҺg—p—КӮрҚнҢёӮ·ӮйӮҪӮЯҒAғtғHғg–@ӮЖғvғҠғ“ғeғBғ“ғO–@Ӯр•№—pӮ·Ӯй“®Ӯ«Ӯа–Ъ—§ӮБӮДӮ«ӮҪҒBүәҗ}ӮМӮжӮӨӮЙҒAғXғNғҠҒ[ғ“ҲуҚьӮЕғүғtӮЙҠҙҢхҗ«AgғyҒ[ғXғgӮрғpғ^Ғ[ғ“ҲуҚьӮөӮҪҢгҒAғ}ғXғNҳIҢхҒ`Ң»‘ңӮЙӮжӮБӮДҗіҠmӮЙғgғҠғ~ғ“ғOӮ·Ӯй•ы–@ӮӘ‘г•\“IӮҫҒBҒ@ |

ҠҙҢхҗ«ғyҒ[ғXғg–@ |

|

Ғ@ҲИ‘OӮН“dӢЙҢ`җ¬ғvғҚғZғXӮМғҒғCғ“ҚH–@ӮҫӮБӮҪӮӘҒAӢЯ”NӮЕӮН‘јӮМҚH–@ӮЙғҠғvғҢҒ[ғXӮіӮкӮДӮЁӮиҒA2010”NҢ»ҚЭӮНLG

ElectronicsӮӘ—КҺYҚМ—pӮөӮДӮўӮйӮЙүЯӮ¬ӮИӮўҒB |

|

ҠҙҢхҗ«ғyҒ[ғXғg–@(үь—ЗҢ^) |

|

Ғ@ғvғҚғZғXғRғXғgҚнҢёӮМӮҪӮЯҒA07”NӮ©Ӯзғpғiғ\ғjғbғNӮӘ—КҺYҚМ—pӮөӮДӮўӮйҒB |

|

ҠҙҢхҗ«ғeҒ[ғv–@ |

|

Ғ@Ҹ]—ҲӮН“ъ—§ғvғүғYғ}ғfғBғXғvғҢғCӮвғpғCғIғjғAӮӘ—КҺYҚМ—pӮөӮДӮўӮҪӮӘҒA—јҺРӮЖӮағӮғWғ…Ғ[ғӢҺ–ӢЖӮ©Ӯз“P‘ЮӮөӮҪӮҪӮЯҒAҢ»ҚЭӮН—КҺYҚМ—pӮіӮкӮДӮўӮИӮўҒB |

|

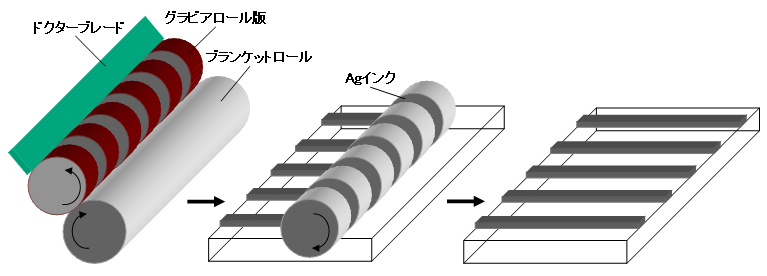

ғOғүғrғAғIғtғZғbғgҲуҚь–@ |

|

ҒҰҲуҚьҢгӮЙҠЈ‘ҮҒEҸДҗ¬ Ғ@07”NӮ©ӮзSamsung SDIӮӘ—КҺYҚМ—pҒBҸ]—ҲӮМҠҙҢхҗ«ғyҒ[ғXғg–@ӮЙ”дӮЧҢҖ“IӮИғRғXғgғ_ғEғ“ӮӘ–]ӮЯӮйӮҫӮҜӮЙҒAҚЎҢгҺе—¬ӮЙӮИӮйүВ”\җ«ӮаҒB |

|

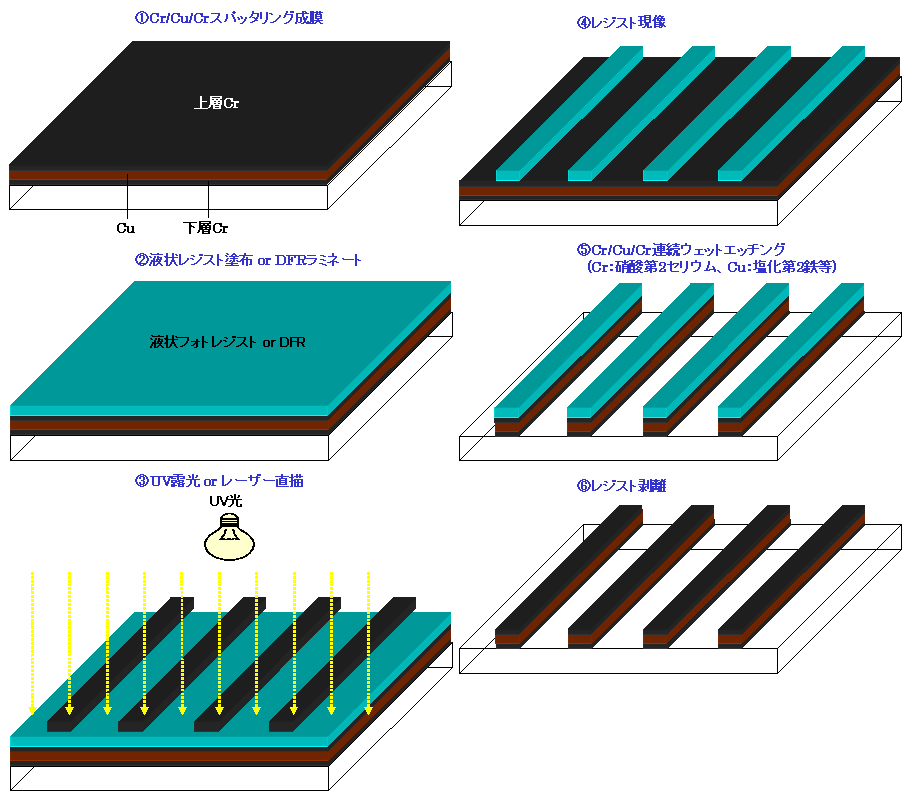

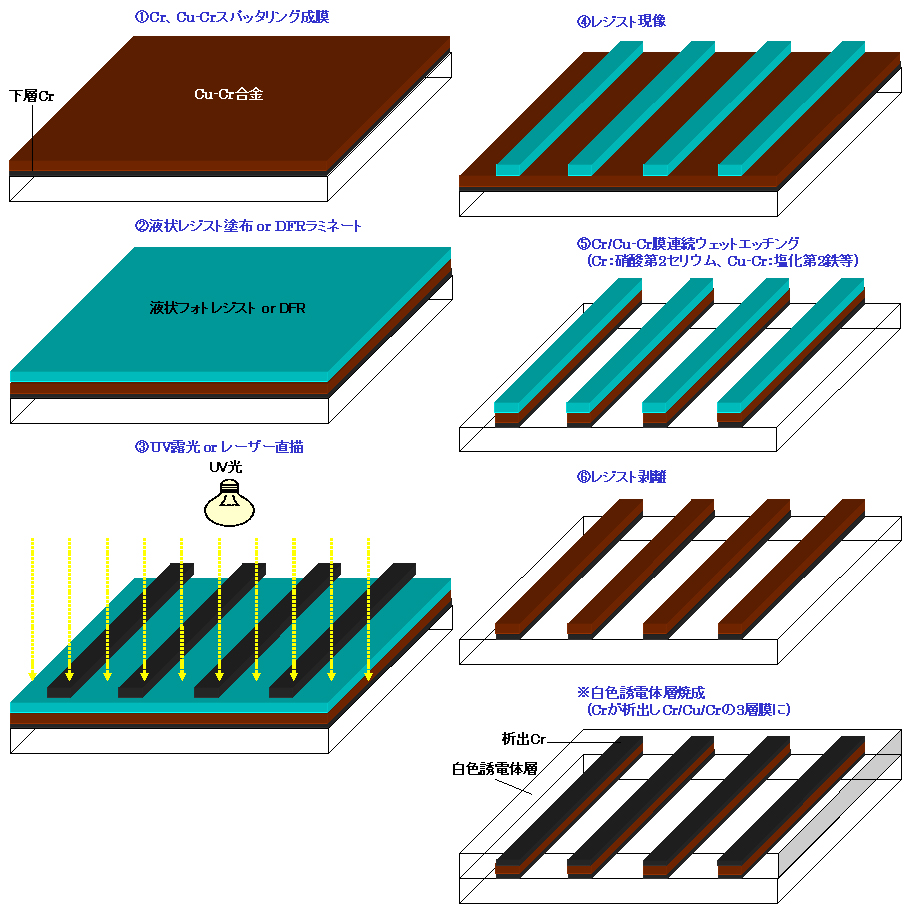

ғtғHғgғGғbғ`ғ“ғO–@(Cr/Cu/Cr) |

|

Ғ@•xҺm’КӮӘ20Ң^ғNғүғXPDPӮМ—КҺY“–ҸүӮ©ӮзҚМ—pӮөӮДӮ«ӮҪҠЦҢWӮЕ“ъ—§ғvғүғYғ}ғfғBғXғvғҢғCӮӘ—КҺYҚМ—pӮөӮДӮ«ӮҪӮӘҒA“ҜҺРӮМғӮғWғ…Ғ[ғӢҺ–ӢЖӮ©ӮзӮМ“P‘ЮӮЙӮжӮиҒAҢ»ҚЭ—КҺYҚМ—pӮөӮДӮўӮйғҒҒ[ғJҒ[ӮНӮИӮўҒB |

|

ғtғHғgғGғbғ`ғ“ғO–@(Cu-Cr•Ә—ЈҚҮӢа) |

|

Ғ@Cr-CuҚҮӢағ^Ғ[ғQғbғgӮН“ъ—§Ӣа‘®ӮӘҠJ”ӯҒB“ъ—§ғvғүғYғ}ғfғBғXғvғҢғCӮӘҲкҺһ—КҺYҚМ—pӮөӮДӮўӮҪӮӘҒA“ҜҺРӮМғӮғWғ…Ғ[ғӢҺ–ӢЖӮ©ӮзӮМҺ–ҺАҸгӮМ“P‘ЮӮЙӮжӮиҒAҢ»ҚЭ—КҺYҚМ—pӮөӮДӮўӮйғҒҒ[ғJҒ[ӮНӮИӮўҒB |

|

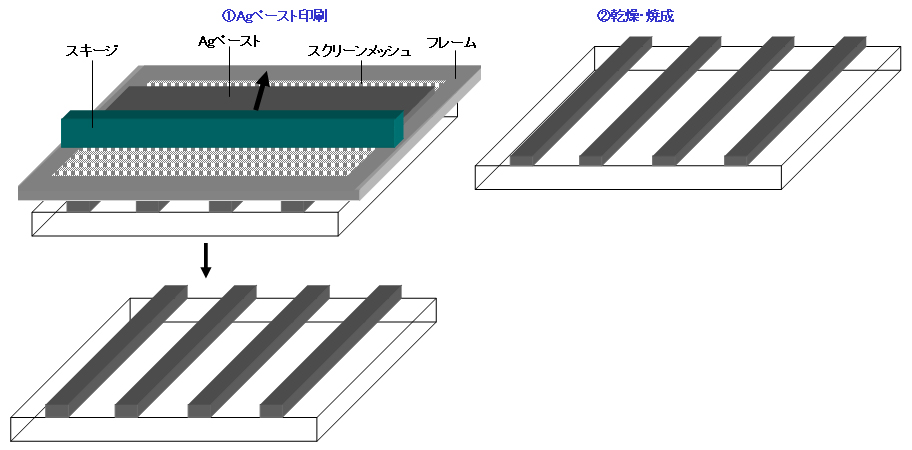

ғXғNғҠҒ[ғ“ҲуҚь–@ |

|

Ғ@—КҺYҚМ—pӮөӮДӮўӮйӮМӮНOrion PDPӮЖCOC Display Devices(’ҶҚ‘)ҒB |

|

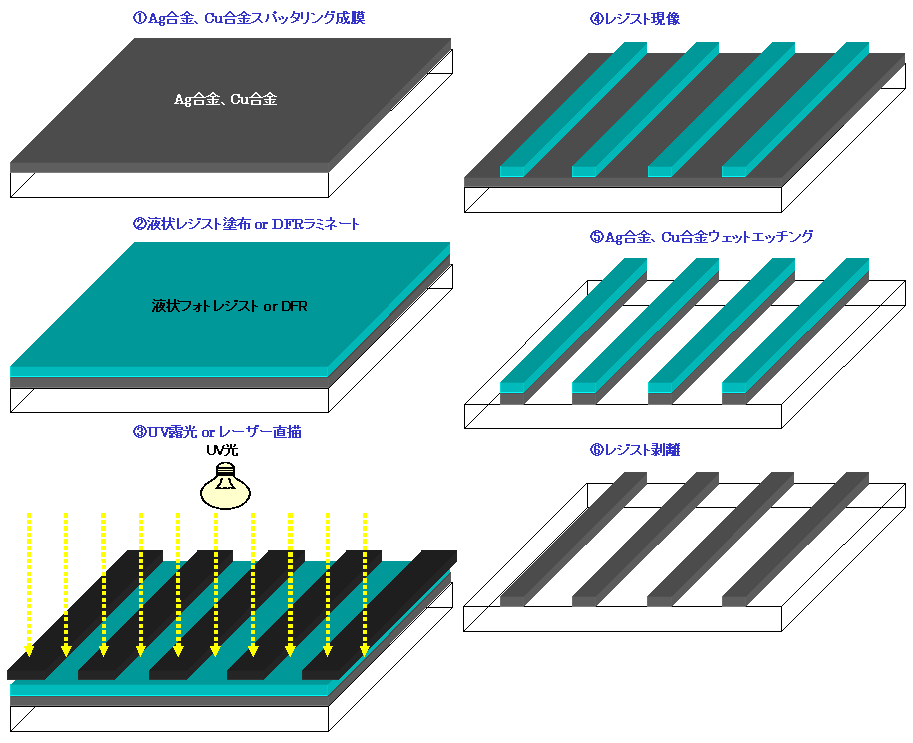

ғtғHғgғGғbғ`ғ“ғO–@(CuҚҮӢаҒAAgҚҮӢа) |

|

|

|

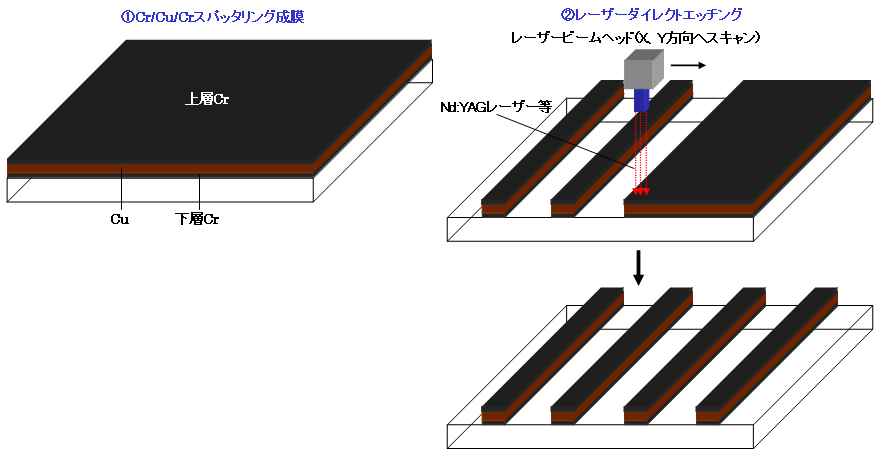

ғҢҒ[ғUҒ[ғhғүғCғGғbғ`ғ“ғO–@ |

|

|

|

ғCғ“ғNғWғFғbғgғvғҠғ“ғeғBғ“ғO–@ |

|

Ғ@•xҺm’КҢӨӢҶҸҠӮӘҺҺҚмғpғlғӢӮр”ӯ•\ӮөӮҪӮұӮЖӮаӮ ӮйӮӘҒAғiғmAgғCғ“ғNӮӘҚӮүҝӮИӮұӮЖӮвҢъ–Ңү»ӮӘ–К“|ӮИӮұӮЖӮ©Ӯз—КҺYҚМ—pӮЙӮНҺҠӮБӮДӮўӮИӮўҒB |

|

ғҠғtғgғIғt–@ |

|

Ғ@ӮұӮМҚH–@ӮНPDPӮМ—КҺY“–ҸүӮ©ӮзҢҹ“ўӮіӮкӮДӮўӮҪӮаӮМӮМҒAҠҙҢхҗ«ғyҒ[ғXғg–@ӮЖғXғNғҠҒ[ғ“ҲуҚь–@ӮМ’ҶҠФ“Iҗ«ҺҝӮ©ӮзӮұӮкӮЬӮЕ—КҺYҚМ—pӮіӮкӮҪӮұӮЖӮНӮИӮўҒB |

|

ҠҙҢхҗ«ғtғBғӢғҖ”S’…–@ |

|

Ү@ҸДҗ¬ү·“xӮМ’бӮў”S’…җ«•”•ӘӮӘ300ҒҺ’ц“xӮЕғoҒ[ғ“ғAғEғgӮіӮкӮйҒЁғgғiҒ[ғpғ^Ғ[ғ“ӮӘүәӮЦ—ҺӮҝӮй |

|

үҡ”ЕӮЬӮҪӮНүҡ”ЕғIғtғZғbғgҲуҚь–@ |

|

ҒҰҲуҚьҢгӮЙҠЈ‘ҮҒEҸДҗ¬ |

ҒЎҚH–@ӮМ”дҠr

Ң`җ¬–@ |

xyҗё“x |

–ҢҢъҗё“x |

”д’пҚR |

ғtғӢHD‘Оүһ |

‘еҢ^ү» |

ҺАҗС |

ғRғXғg |

|||||

ҚH’цҗ”/ғ^ғNғg |

‘•’uғRғXғg |

’јҗЪҚЮ—ҝғRғXғg |

ҠФҗЪ•”ҚЮғRғXғg |

•а—ҜӮи |

ғgҒ[ғ^ғӢ |

|||||||

ғXғNғҠҒ[ғ“ҲуҚь–@ |

Ғў |

Ғӣ |

Ғӣ |

Ғ~ |

Ғў |

Ғӣ |

Ғқ |

Ғқ |

Ғқ |

Ғӣ |

Ғӣ |

Ғқ |

үҡ”Е(ӮЬӮҪӮН“К”Е)ғIғtғZғbғgҲуҚь–@ |

Ғў |

Ғӣ |

Ғӣ |

Ғў |

Ғў |

Ғ~ |

Ғӣ |

Ғқ |

Ғқ |

Ғӣ |

ҒH |

Ғқ |

ғOғүғrғAғIғtғZғbғgҲуҚь–@ |

Ғў |

Ғӣ |

Ғӣ |

Ғў |

Ғӣ |

Ғқ |

Ғқ |

Ғқ |

Ғқ |

Ғӣ |

ҒH |

Ғқ |

IJ–@ |

Ғў |

Ғў |

Ғў |

Ғў |

Ғқ |

Ғ~ |

Ғӣ |

Ғӣ |

Ғ~ |

Ғқ |

ҒH |

ҒH |

ғtғHғgғGғbғ`ғ“ғO–@ (Cr/Cu/Cr) |

Ғқ |

Ғқ |

Ғӣ |

Ғқ |

Ғӣ |

Ғқ |

Ғ~ |

Ғ~ |

Ғў |

Ғ~ |

Ғқ |

Ғ~ |

ғtғHғgғGғbғ`ғ“ғO–@ (Cr/Cu-Cr•Ә—ЈҚҮӢа) |

Ғқ |

Ғқ |

Ғӣ |

Ғқ |

Ғӣ |

Ғқ |

Ғў |

Ғў |

Ғў |

Ғў |

Ғӣ |

Ғў |

ғtғHғgғGғbғ`ғ“ғO–@ (CuҚҮӢа) |

Ғқ |

Ғқ |

Ғӣ |

Ғқ |

Ғӣ |

Ғ~ |

Ғӣ |

Ғў |

Ғӣ |

Ғў |

ҒH |

ҒH |

ғtғHғgғGғbғ`ғ“ғO–@ (AgҚҮӢа) |

Ғқ |

Ғқ |

Ғқ |

Ғқ |

Ғӣ |

Ғ~ |

Ғў |

Ғў |

Ғў |

Ғў |

Ғӣ |

Ғў |

ғҢҒ[ғUҒ[ғhғүғCғGғbғ`ғ“ғO–@ |

Ғӣ |

Ғқ |

Ғӣ |

Ғӣ |

Ғӣ |

Ғў |

Ғқ |

Ғў |

Ғӣ |

Ғӣ |

Ғӣ |

Ғӣ |

ҠҙҢхҗ«ғyҒ[ғXғg–@ (ғXғ^ғ“ғ_Ғ[ғh) |

Ғқ |

Ғӣ |

Ғў |

Ғӣ |

Ғӣ |

Ғқ |

Ғў |

Ғў |

Ғў |

Ғў |

Ғқ |

Ғў |

ҠҙҢхҗ«ғyҒ[ғXғg–@ (ғXғNғҠҒ[ғ“ҲуҚь•№—p) |

Ғқ |

Ғӣ |

Ғў |

Ғӣ |

Ғӣ |

Ғқ |

Ғў |

Ғў |

Ғӣ |

Ғў |

Ғқ |

Ғӣ |

ҠҙҢхҗ«ғeҒ[ғv–@ |

Ғқ |

Ғқ |

Ғў |

Ғӣ |

Ғӣ |

Ғқ |

Ғў |

Ғӣ |

Ғ~ |

Ғў |

Ғқ |

Ғў |

ҠҙҢхҗ«ғtғBғӢғҖ”S’…–@ |

Ғӣ |

ҒH |

Ғӣ |

Ғў |

Ғӣ |

Ғ~ |

Ғқ |

Ғқ |

Ғӣ |

Ғӣ |

ҒH |

Ғқ |

ғҠғtғgғIғt–@ |

Ғӣ |

Ғӣ |

Ғӣ |

Ғў |

Ғӣ |

Ғ~ |

Ғ~ |

Ғў |

Ғӣ |

Ғ~ |

Ғӣ |

Ғў |