|

|

Special Serialization■図解!! PDPの構造と製造プロセス

第10回 保護膜形成プロセス

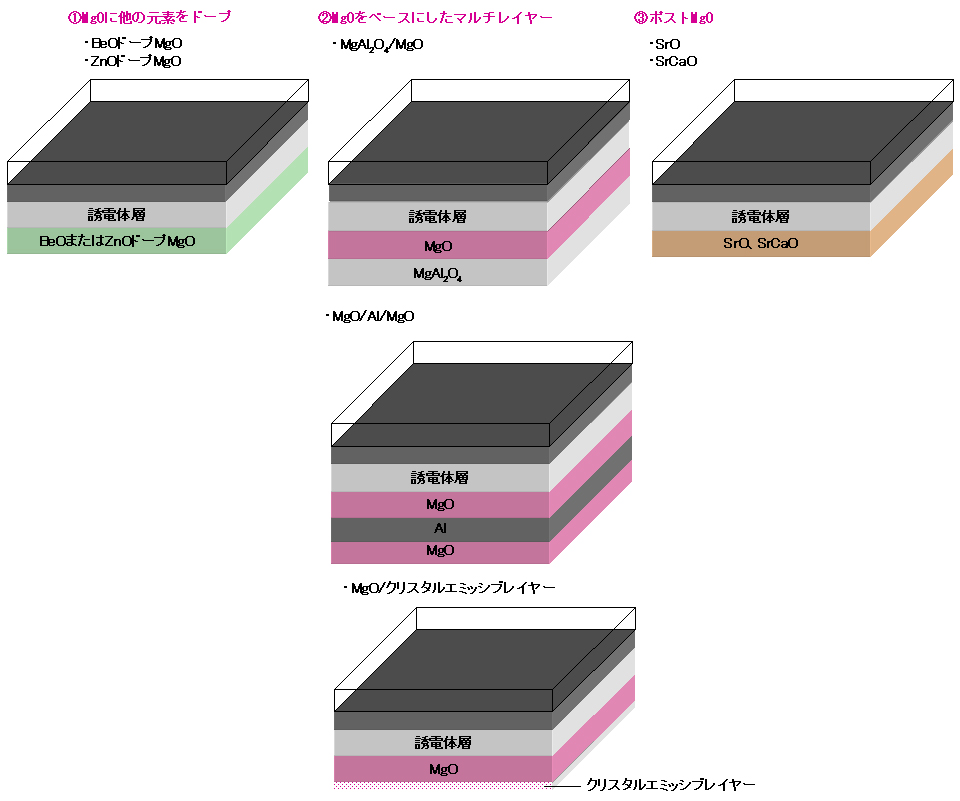

蛍光体層と並び、PDP構造物のなかで最もパネル特性に影響を与える保護膜。現在、保護膜材料にはMgOが用いられているが、下図のようにここにきてSrOやSrCaOといった“ポストMgO”も出現。さらに、MgOに他の元素をドープしたり、MgOをベースにしたマルチレイヤーにするといった新たなアプローチも活発化してきた。

|

保護膜改良のアプローチ |

|

|

|

ドーピング法 |

マルチレイヤー法 |

BeOをドープしたMgOをH2雰囲気で成膜すると発光効率が劇的に向上し、駆動電圧も低下する。これは、BeOをドープすると2次電子放出が多くなるためと考えられる。とくに有効なのがH2雰囲気で成膜する場合で、150%も効率が向上するという報告もある。さらに、BeOドープによってMgO膜の耐熱性や、フルHD対応に代表される高精細化で問題になる放電遅れも改善できるといわれる。 |

MgOをベースにしたマルチレイヤーの提案も活発化している。MgOの上部にMgAl2O4を積層したMgAl2O4/MgOが代表的で、ライフを左右する耐スパッタリング性がMgOに比べ数割向上する。また、MgAl2O4/MgOは仕事関数が低くなり2次電子放出係数が増加し発光効率も向上するといわれる。 |

MgOにZnOをドープするという提案もある。この場合、放電開始電圧がMgO膜に比べ数十Vも低下する。 |

MgO/薄膜Al/MgOという3層構造の報告もある。このケースではAl膜の膜厚を厚くすると仕事関数が低下しγ特性が向上する。このため、駆動電圧が低下し、駆動マージンも広くなる。ただし、容易に想像できるように蛍光体発光がAl膜によって遮断されるため、Al膜厚を厚くすると透過率が低下し輝度が低下する。 |

成膜方法

電子ビーム蒸着法、イオンプレーティング法 |

リアクティブスパッタリング法 |

電子ビーム(EB)蒸着法はパナソニック、LG Electronics、イオンプレーティング(IP)法はSamsung

SDIが採用している。おもな装置メーカーはEB蒸着法がアルバック、IP法が中外炉工業/キヤノンアネルバ。 |

パナソニックの100%子会社、旧Plasmaco(米国)が試作に用いていたが、現時点では量産採用されていない。 |

大気開放型CVD法 |

|

大気開放型CVD法で知られる長岡技術科学大学が提唱。ただし、試作パネルの報告例はなく、机上の提案レベル。 |

保護膜形成法は従来、電子ビーム(EB)蒸着法だけだったが、近年、イオンプレーティング(IP)法も量産採用されてきた。一方、従来検討されていたリアクティブスパッタリング法は近年、下火になりつつある。焦点となっている次期量産プロセスでもEB蒸着法とIP法が並走するとみられる。 また、ここにきて浮上してきたのが大気開放型CVD法で、上図のように有機金属錯体を気化させ大気中処理で酸化させてMgO膜を基板に成膜しようというもの。装置コストはコンベンショナルな真空成膜装置の1/10という説もあり、ローコスト化では有利といえる。ただ、2次電子放出特性や耐スパッタ性といった膜質はまだ検証されていないとみられる。 なお、いずれの成膜法ともMgO膜はインライン通過成膜するのが一般的である。スループット向上はもちろんだが、最大の理由はMgO原子が斜めから入射することによって結晶性が向上するためである。 |

■工法の比較

形成法 |

膜厚精度 |

膜密度 |

配向性制御 |

装置メンテ性 |

実績 |

コスト |

||||

タクト |

装置コスト |

直接材料コスト |

歩留り |

トータル |

||||||

電子ビーム蒸着法 |

○ |

○ |

△ |

× |

◎ |

× |

○ |

△ |

◎ |

○ |

イオンプレーティング法 |

○ |

◎ |

○ |

△ |

◎ |

○ |

○ |

○ |

◎ |

○ |

大気開放型CVD法 |

△ |

○ |

? |

○ |

× |

○ |

◎ |

○ |

? |

◎ |

リアクティブスパッタ法 |

◎ |

◎ |

○ |

○ |

○ |

○ |

△ |

△ |

○ |

○ |

ポストMgO

SrO膜 |

|

|

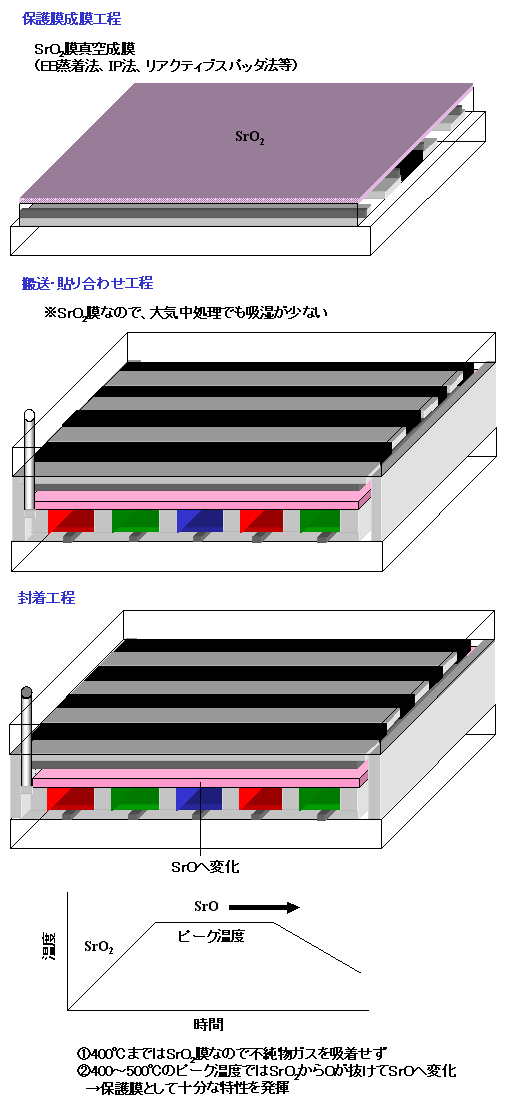

ポストMgO材料を保護膜に用いる試みもある。左図のSrOを用いるのが代表的で、2次電子放出特性など膜特性はMgOと変わらないとされる。そのプロセスフローもユニークで、組成変化を巧みに利用する。 具体的には、まずSrOペレットを用いてEB蒸着法などで成膜する。この際、チャンバへO2ガスを多めに導入し意図的にSrO2膜にする。SrO2は組成構造上、大気にさらしても水分を吸湿しないため、膜特性が劣化しない。このため、PDP基板の搬送・両面基板貼り合わせ工程という大気中処理でも膜特性が変化しにくい。この後はパネル封着工程となるが、400℃程度までは不純物ガスを吸着せず、それ以上の温度、つまりピーク温度になるとSrO2からOが抜けてSrOへ変化する。その結果、封着後は2次電子放出特性や放電開始電圧・維持電圧特性に優れたSrO膜ができる。これらからポテンシャル的にはMgOより有利で、将来はMgOを駆逐することも考えられる。ちなみに、真空成膜法ならメソッドはとくに制約がない。 |

SrCaO膜 |

|

|

成膜方法はMgOと同様、電子ビーム蒸着法やイオンプレーティング法が適用できる。この際、SrOとCaOを混合したターゲットを使用するのが一般的だ。ただし、SrOやCaOは吸湿性が高いMgOよりもさらに反応性が高く、H2OやCO2と容易に反応して組成が変化する。そのため、成膜後の両面基板封着工程は大気中ではなく、N2雰囲気中で処理する必要がある。 NHK放送技術研究所とアルバックが提案しており、とくに高Xe分圧化に有利といわれる。ただし、安定性には疑問の声もあり、いまだ検討レベルにとどまっている。

|

クリスタルエミッシブレイヤー

クリスタルエミッシブレイヤー成膜フロー |

|

|

その狙いは、プライミング電子を安定供給することにある。周知のようにMgO膜からはプライミング電子と2次電子が出るが、高精細パネルになると、またシングルスキャン駆動にしようとするとアドレス速度を高速化する必要があり、プライミング電子の生成が不安定になる。これは、フルHDでシングルスキャン駆動となるとさらに深刻化する。プライミング電子を安定的に発生させるには結晶性の高いMgO膜が不可欠で、その機能をMgO膜に付与するのがクリスタルエミッシブレイヤーである。 パイオニアの発表によると、クリスタルエミッシブレイヤーを設けると放電遅れがレスパネルの1/8に抑制できる。この結果、フルHDのような高精細パネルでもシングルスキャン駆動が可能になる。 形成法はブラックボックスになっているが、E Expressでは高純度MgOを非膜状で各ドット内に数個設けていると推測している。図のように成膜法はイオンプレーティング法とみられ、故意にパワーを高めたプラズマビームを高純度MgOタブレットへ照射してスプラッシュを発生させるとみられる。つまり、パラパラと間欠的に高純度MgOをIP蒸着すると推測される。 |