|

|

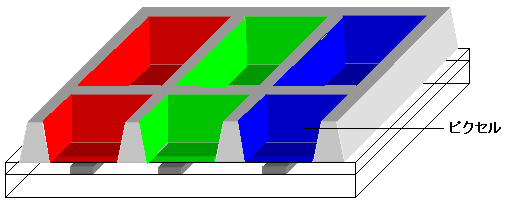

�@Special Serialization���}��!! PDP�̍\���Ɛ����v���Z�X

��1�� PDP�̍\��

| �@���^�e���r�̈�p��S��PDP�B�ߔN�A��ʉƒ�ɂ��Z�����A���y�̖ڈ����������i���C���`��5000�~�ɒB���ATFT-LCD�ƂƂ��ɔ��^�e���r�s����J�����B �@ ���̈���ŁATFT-LCD�Ƃ̔��^�e���r�������������A�ꕔ�̓��{���[�J�[���p���[�J�[��PDP���W���[�����Ƃ��瑊�����œP�ށB�����TFT-LCD�Ƃ�����ȃR�X�g�_�E�������������Ă����ɂ͋��͂ȃR�X�g�_�E������Ώ����Ƃ�����B�܂��ATFT-LCD�ɑR���邽�߁A�����ɂ��ăt��HD�p�l���̐��i�����������Ȃǐ����v���Z�X���ϊv�𔗂��Ă���B �@ �����ŁA�{�A�ڂł�PDP�̐����t���[�����玟����܂œO�ꌟ����B |

�X�g���C�v�\���Z�� |

|

|

�@���̔��ʁA���}�̂悤�ɃN���X�g�[�N�̊댯���琂�������̉𑜓x���]���ɂȂ�A�܂�L���J������Ⴍ������Ȃ��B�܂��A�������������E����u���̑w���o���A���u�̑��ʂƒꕔ�̌v3�ʂɂ����`���ł��Ȃ��B���̂��߁A���P�x���E���������Ƃ����_�ł̓N���[�Y�h�Z���ɔ�ח��B���������āA�����ɂ��ăN���[�Y�h�Z������f�t�@�N�g�X�^���_�[�h�̍���D��ꂽ�B��������P�x���E���������E���������i�ނ��߁A�X�g���C�v�\���Z���͎p�������Ƃ݂���B �̗p���[�J�[�FOrion

PDP�ACOC Display Devices |

�N���[�Y�h�\���Z�� |

|

�}�g���N�X�\�� |

|

|

�@�N���[�Y�h�\���Z���͂��̖��̒ʂ���d�Z�������S�Ɏd�����Z���\���ŁA�X�g���C�v�\���Z���̃E�B�[�N�|�C���g����������_��������B �@�N���[�Y�h�Z���͒����`��̃}�g���N�X�A�Z�p�`�`��̃n�j�J���AHexagon�Ȃǂɑ�ʂ���邪�A�אڃZ���Ƃ̃N���X�g�[�N�̊댯���Ȃ��A�u���̑w�̖ʐς��g��ł���Ƃ��������͓����ł���B���}�͈�ʓI�ȃ}�g���N�X�\���ŁA�Z�������S�ɃZ�p���[�g����Ă��邽�߁A�O�ʊ��̓����U�d�̑w�ɔr�C�p�̒i����݂���K�v������B �̗p���[�J�[�FLG Electronics�ASamsung SDI |

�}�g���N�X�\��(�i�Ⴂ���u) |

|

|

�@���������̃��u�Ɛ��������̃��u�̍������قȂ点����@�́A�@�������̃��u���p�^�[�j���O������A���������̃��u�������X�N���[������Ȃǂō�������A�A���������̃��u�Ɛ��������̃��u�̏Đ����k�̍��𗘗p���Ď��Ȑ����I�ɃX���b�g��݂��邩�A�̂ǂ��炩�ɂȂ�B �̗p���[�J�[�F�p�i�\�j�b�N |

�n�j�J���\�� |

|

|

�@�܂��A�f���^�z��̂��߁A�u���̃y�[�X�g�̗��Ƃ����ݏ[�U������߂ē���ȂǗʎY�v���Z�X�͂��Ȃ��Փx���A�b�v����B���̂��߁ASamsung SDI���玎��p�l���͂̕�����̂́A�����_�ł͗ʎY�̗p����Ă��Ȃ��B �̗p���[�J�[�F�Ȃ� |

���Z���\���̔�r

�Z���\�� |

�P�x�E���� |

�����𑜓x |

�A���C�����g��Փx |

�v���Z�X��Փx | �r�C�� |

�N���X�g�[�N |

�t��HD�� |

���� |

�R�X�g |

|||||

�H����/�r�C�^�N�g |

���u�R�X�g |

���ڍޗ��R�X�g |

�Ԑڕ��ރR�X�g |

������ |

�g�[�^�� |

|||||||||

�X�g���C�v |

�� |

�~ |

��(�e��) |

��(�e��) |

��(�e��) |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�}�g���N�X |

�� |

�� |

��(���) |

�� |

�~(���) |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |

�}�g���N�X(�i�Ⴂ���u) |

�� |

�� |

��(����) |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�� |

�n�j�J�� |

�� |

�� |

��(���) |

�~(���) |

�~(���) |

�� |

�� |

�� |

�� |

�~ |

�� |

�� |

�� |

�� |