|

|

Special Serialization■図解!! PDPの構造と製造プロセス

第18回 エージングプロセス

エージングは別名バーインとも呼ばれる。Ne-Xeなどの封入ガスが封入されて点灯可能になったパネルに熱ストレスをかけながら点灯させて点灯状態が安定化するまで枯化

(エージング)する。その処理時間はPDPメーカーによってさまざまだが、6~10時間ともいわれ、PDP製造ラインのタクトタイムを律速する工程とされてきた。このため、近年は従来のバッチ型装置に代わって縦型インライン装置が主流になっている。 |

バッチ方式 |

インライン方式 |

|

|

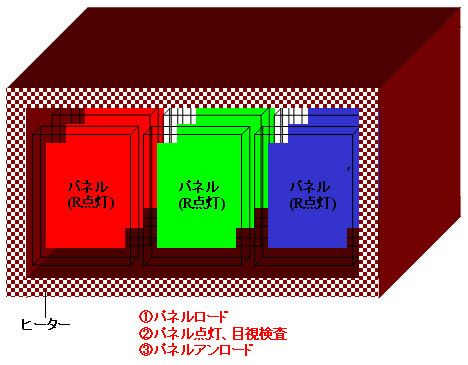

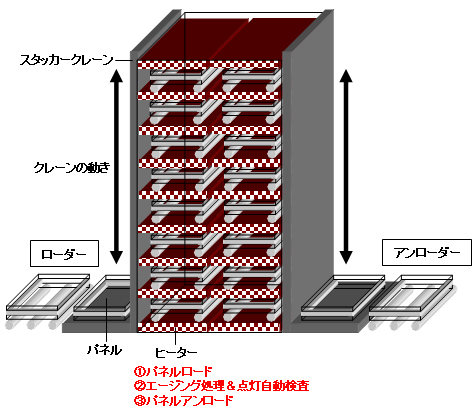

上図のように、従来、エージング工程ではバッチ型装置にパネルを縦方向に複数枚収容し、50~70℃に加熱しながらパネルを通電させて実際の点灯状態をガラス越しに目視で確認してきた。だが、この方法ではバッチ処理枚数に制約があるため生産性が問題になってきた。 このため、近年の量産ラインでは縦型インライン装置が登場。上図のように、水平にしたパネルを装置内で所定のタクトタイムによって移動させながら処理する方式で、生産性向上・省力化をもたらした。生産量の調整やアクシデント時のリスク管理ではバッチ装置に分があるが、今後も生産性向上のためインライン処理方式が採用されていくと推測される。 |

■処理方法の比較

処理方法 |

温度分布 |

クリーン化 |

作業性 |

多品種対応 |

フレキシブル性 |

実績 |

コスト |

||||

生産性 (対スペース) |

装置コスト (対スペース) |

エネルギー効率 |

省力化 |

トータル |

|||||||

バッチ方式 |

○ |

○ |

○ |

△ |

◎ |

◎ |

△ |

△ |

△ |

△ |

△ |

インライン方式 |

○ |

○ |

◎ |

○ |

× |

◎ |

◎ |

◎ |

◎ |

○ |

◎ |

封着・排気・エージング工程の処理時間短縮方法

ラインプラズマ照射法 |

|

|

代表的なアプローチがラインプラズマを照射して前面基板上のMgO膜、背面基板上の蛍光体層をクリーニングするアイデア。すでに幅1000㎜以上に対応可能なラインプラズマ処理装置が開発されており、図のようにHeガスなどによって発生させた高密度ラインプラズマを水平移動する基板上に照射する。 周知のように排気工程ではセル内に残留している不純物ガスを除去するが、蛍光体、MgO保護膜、バリアリブといった構造物の内部に残留しているガスを除去するには非常に時間がかかり、それでも完全に除去するのは難しく、駆動中にセル内に放出されてライフや発光効率を低下させるといわれる。このため、一般的には封着・排気工程で15~20時間、エージング工程で6~10時間を要するとされる。これをラインプラズマ処理によって1時間程度に短縮するという狙いがある。 |