|

|

پ@Special Serializationپ،گ}‰ً!! PDP‚جچ\‘¢‚ئگ»‘¢ƒvƒچƒZƒX

‘و17‰ٌ ••’…پE”r‹CپE••“üپE••ژ~ƒvƒچƒZƒX

پ@گ”‚ ‚éPDPƒvƒچƒZƒX‚ج‚ب‚©‚إ‚à‚ء‚ئ‚à‰ü‘P‚ھ‹پ‚ك‚ç‚ê‚ؤ‚«‚½چH’ِ‚ھ••’…پE”r‹CپE••“üپE••ژ~چH’ِپB‘¼‚جچH’ِ‚ة”ن‚׈³“|“I‚ةڈˆ—ژٹش‚ھ‚©‚©‚邤‚¦‚ةپAƒpƒlƒ‹‚جگ^‹َکR‚ê‚ب‚ا‚ج•s—ا‚ھ‚ ‚é‚ئ‚»‚جƒRƒXƒgƒچƒX‚ھ‘ه‚«‚¢‚½‚ك‚¾پB پ@‚»‚±‚إپA••’…‚ئ”r‹C‚ً•ھ—£‚µ‚½ƒoƒbƒ`ڈˆ—‚©‚çپA••’…پE”r‹Cˆêٹ‡ڈˆ—پAƒCƒ“ƒ‰ƒCƒ“ڈˆ—‚ئƒvƒچƒZƒX‚ح–عٹo‚ـ‚µ‚گi•à‚µ‚ؤ‚«‚½پB‚µ‚©‚µپA‚»‚ê‚إ‚à‚ـ‚¾•sڈ\•ھ‚ئ‚¢‚¤گ؛‚ھ‘½‚پAڈ]—ˆ‚جٹT”O‚ً’´‰z‚µ‚½چ‚ƒXƒ‹پ[ƒvƒbƒg‘•’u‚âٹ®‘Sژ©“®‰»‘•’u‚ھ‹پ‚ك‚ç‚ê‚ؤ‚¢‚éپB‚ـ‚½پAڈˆ—ژٹش’Zڈk‚ج‚½‚كپAگV‚½‚بƒپƒ\ƒbƒh‚ھ‘ٹژں‚¢‚إ’ٌˆؤ‚³‚ê‚é‚ب‚اپAچ،ŒمپAƒvƒچƒZƒX‚ھŒ€“I‚ة•د‰»‚·‚é‰آ”\گ«‚à‚ ‚éپB |

ƒoƒbƒ`ژ®••’…پE”r‹C•ûژ®(•ھ—£Œ^) |

|

ƒoƒbƒ`ژ®••’…”r‹Cˆê‘جڈˆ—•ûژ® |

|

ƒCƒ“ƒ‰ƒCƒ“کA‘±••’…•ûژ® |

|

ƒJپ[ƒgƒvƒbƒVƒƒپ[ژ®کA‘±”r‹C•ûژ® |

|

ƒ`ƒbƒvƒŒƒX”r‹CپE••“üپE••’…•ûژ® |

پ@‚±‚ج•ûژ®‚حƒ`ƒbƒvٹا‚ً—p‚¢‚ب‚¢“_‚ھ‘¼•ûژ®‚ئ”ن‚׌ˆ’è“I‚ةˆظ‚ب‚éپBڈ€”ُ‚ئ‚µ‚ؤپA’تڈي‚جƒVپ[ƒ‹ƒpƒ^پ[ƒ“‚جڈم•”‚ة’ل‰·‚إ—n—Z‚·‚é”r‹CپE••“ü—pƒtƒٹƒbƒgƒKƒ‰ƒX‚ًٹشŒ‡ƒpƒ^پ[ƒ“‚إ“h•z‚µپA”r‹CپE••“üچE‚ًگف‚¯‚ؤ‚¨‚پB پ@ƒtƒچپ[‚حپA‚ـ‚¸ƒ`ƒƒƒ“ƒo“à‚ً‰ء”M‚µ‚ب‚ھ‚ç”r‹C‚·‚éپBڈٹ’è‚جگ^‹َ“x‚ة“’BŒمپA•،گ”‚جƒpƒlƒ‹‚ًژû—e‚µ‚½ƒ}ƒbƒtƒ‹“à‚ةNe-Xe‚ب‚ا‚ج•ْ“dƒKƒX‚ً“±“ü‚µپAƒpƒlƒ‹“à‚ة••“ü‚·‚éپBژں‚ةپAƒ}ƒbƒtƒ‹“à‚ًچؤ‰ء”M‚·‚éپB‚±‚جڈ¸‰·‰ك’ِ‚إ—Z“_‚ج’ل‚¢”r‹CپE••“ü—pƒtƒٹƒbƒgƒKƒ‰ƒX‚ھ—n—Z‚·‚éپB‚±‚جŒ‹‰تپAƒpƒlƒ‹“à‚ھƒVپ[ƒٹƒ“ƒO‚³‚ê‚éپB‚»‚جŒمپAƒsپ[ƒN‰·“x‚ة’B‚·‚é‚ئ–{ƒVپ[ƒ‹—p‚جƒtƒٹƒbƒgƒKƒ‰ƒX‚ھ—n—Z‚µپAƒpƒlƒ‹“à‚ھٹ®‘S‚ة‹C–§‰»‚³‚ê‚éژd‘g‚فپB |

گ…•½ƒCƒ“ƒ‰ƒCƒ“••’…پE”r‹CپE••“ü•ûژ® |

|

MgO–Œگ¬–Œپ`“\‚èچ‡‚ي‚¹پ`••’…پ`”r‹Cپ`••“üˆêٹرڈˆ—•ûژ® |

|

پ@ڈمگ}‚ج‚و‚¤‚ة‹ك”NپA••’…پE”r‹CپE••“üپE••ژ~چH’ِ‚حƒoƒٹƒGپ[ƒVƒ‡ƒ“‚ھ–L•x‚ة‚ب‚ء‚ؤ‚«‚½پB‚±‚ê‚حپAPDPƒپپ[ƒJپ[پEگ»‘¢‘•’uƒپپ[ƒJپ[‚ھƒpƒlƒ‹‚جƒRƒXƒgƒ_ƒEƒ“‚ج‚½‚كپAƒvƒچƒZƒX‚ج‰ü‘P‚ةژو‚è‘g‚ٌ‚إ‚«‚½Œ‹‰ت‚ئ‚¢‚¦‚éپB پ@ژü’m‚ج‚و‚¤‚ةپAڈ]—ˆ‚ح••’…پE”r‹C‚ً“¯ˆê‘•’u‚إˆêٹ‡ڈˆ—‚·‚éƒoƒbƒ`ڈˆ—‚ھژه—¬‚¾‚ء‚½پB‚±‚ê‚حپA••’…‚ئ”r‹C‚ً•تپX‚ج‘•’u‚إڈˆ—‚·‚é•ھ—£•ûژ®‚ة”ن‚×ڈبƒGƒlƒ‹ƒMپ[‚ب‚½‚ك‚إ‚ ‚éپB‚»‚جŒمپAƒoƒbƒ`ژ®‚ة”ن‚×ڈبƒGƒlƒ‹ƒMپ[‚إƒgپ[ƒ^ƒ‹“I‚ة‚حƒRƒ“ƒpƒNƒg‚بƒCƒ“ƒ‰ƒCƒ“‰»‚ضˆعچs‚·‚é“®‚«‚ھٹˆ”‰»‚µ‚½پB‹ï‘ج“I‚ة‚حپA••’…‚حƒyپ[ƒXƒgڈؤگ¬چH’ِ‚إ—p‚¢‚ç‚ê‚éƒCƒ“ƒ‰ƒCƒ“کA‘±ڈˆ—•ûژ®پA”r‹C‚ح”r‹CƒJپ[ƒg‚ً—p‚¢‚½ƒJپ[ƒgژ®کA‘±”r‹Cڈˆ—‚ھ‘م•\“I‚¾پB پ@‚³‚ç‚ةپAچإ‹ك‚إ‚ح••’…پE”r‹C‚ًٹ®‘S‚ةکA‘±ڈˆ—‚·‚éƒJپ[ƒgژ®ƒCƒ“ƒ‰ƒCƒ“‘•’u‚âپAگ…•½–‡—tژ®‚إکA‘±ڈˆ—‚·‚é‘•’u‚à“oڈêپB‚»‚ج‚ظ‚©پAMgO–Œگ¬–Œ‚©‚çƒpƒlƒ‹“\‚èچ‡‚ي‚¹پ`••’…پE”r‹C‚ً‘ه‹C‚ة‚³‚炳‚¸پA“¯ˆê‘•’u“à‚إڈˆ—‚·‚é‚ئ‚¢‚¤ƒRƒ“ƒZƒvƒg‚à’ٌˆؤ‚³‚ê‚é‚ب‚اپA••’…پE”r‹CچH’ِ‚حƒvƒچƒZƒXپE‘•’u‚ئ‚à–عٹo‚ـ‚µ‚¢گi•à‚ًگ‹‚°‚ؤ‚¢‚éپB‚»‚µ‚ؤپAƒtƒ@ƒCƒiƒ‹ƒ^پ[ƒQƒbƒg‚ئ‚³‚ê‚é‚ج‚ھƒCƒ“ƒ‰ƒCƒ“ڈˆ—‚جƒ`ƒbƒvƒŒƒXڈˆ—‚¾پB‚½‚¾‚µپA‚»‚جژہŒ»‚ة‚حƒtƒٹƒbƒgƒVپ[ƒ‹ƒyپ[ƒXƒg‚©‚ç”گ¶‚·‚é•sڈƒ•¨ƒKƒX‚ً‚ا‚ج‚و‚¤‚ةڈˆ—‚·‚é‚©‚ھچإ‘ه‚ج‰غ‘è‚ئ‚ب‚ء‚ؤ‚¢‚éپB |

پ،چH–@‚ج”نٹr

ژè–@ |

‰·“x•ھ•z |

ƒپƒ“ƒeگ« |

ژ©“®‰»پEڈب—ح‰» |

ƒpƒlƒ‹Œْ‚³ |

’EƒoƒCƒ“ƒ_ |

ژہگر |

ƒRƒXƒg |

|||||

ƒCƒjƒVƒƒƒ‹ƒRƒXƒg |

ƒ‰ƒ“ƒjƒ“ƒOƒRƒXƒg |

•à—¯‚è |

ƒgپ[ƒ^ƒ‹ |

|||||||||

‘•’uƒRƒXƒg (‘خڈˆ—”\—ح) |

ƒXƒyپ[ƒXƒRƒXƒg (‘خڈˆ—”\—ح) |

ƒGƒlƒ‹ƒMپ[ƒRƒXƒg |

ƒKƒX“±“üƒRƒXƒg |

|||||||||

ƒoƒbƒ`ژ®••’…+”r‹C•ûژ® |

پ› |

پ |

پ~ |

پ¢ |

پ› |

پ |

پ~ |

پ~ |

پ~ |

پ› |

پ |

پ~ |

ƒoƒbƒ`ژ®••’…پE”r‹Cˆêٹ‡ڈˆ—•ûژ® |

پ¢ |

پ› |

پ~ |

پ¢ |

پ› |

پ |

پ¢ |

پ¢ |

پ› |

پ› |

پ |

پ¢ |

ƒCƒ“ƒ‰ƒCƒ“••’…+ƒJپ[ƒgƒvƒbƒVƒƒپ[Œ^”r‹C•ûژ® |

پ› |

پ¢ |

پ› |

پ¢ |

پ› |

پ› |

پ› |

پ¢ |

پ› |

پ› |

پ› |

پ› |

ƒJپ[ƒgژ®ƒCƒ“ƒ‰ƒCƒ“••’…پE”r‹C•ûژ® |

پ› |

پ¢ |

پ› |

پ¢ |

پ› |

پ› |

پ› |

پ› |

پ› |

پ› |

پ› |

پ› |

ƒ`ƒbƒvƒŒƒX”r‹CپE••“üپE••’…•ûژ® |

پ› |

پ› |

پH |

پ |

پ~ |

پ~ |

پH |

پ› |

پ› |

پ~ |

پH |

پH |

ƒCƒ“ƒ‰ƒCƒ“ژ®••’…پE”r‹C•ûژ® |

پ› |

پ¢ |

پ› |

پ› |

پ› |

پ~ |

پ› |

پ› |

پ |

پ› |

پ› |

پ› |

MgO–Œپ`“\‚èچ‡‚ي‚¹پ`••’…پ`”r‹Cˆêٹرڈˆ—•ûژ® |

پ› |

پ¢ |

پ› |

پ› |

پ |

پ~ |

پ |

پ› |

پ |

پ› |

پH |

پ› |

••’…پE”r‹CپEƒGپ[ƒWƒ“ƒOچH’ِ‚جڈˆ—ژٹش’Zڈk•û–@

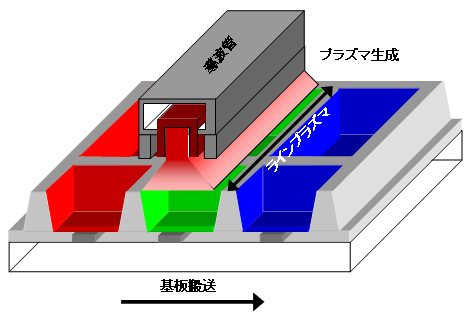

ƒ‰ƒCƒ“ƒvƒ‰ƒYƒ}ڈئژث–@ |

|

|

پ@ڈم‹L‚ج‚و‚¤‚ة••’…پE”r‹CچH’ِ•ہ‚ر‚ةƒGپ[ƒWƒ“ƒOچH’ِ‚حPDPگ»‘¢ƒvƒچƒZƒX‚ج‚ب‚©‚إ‚à‚ء‚ئ‚àڈˆ—ژٹش‚ھ‚©‚©‚邾‚¯‚ةپAڈˆ—ژٹش‚ً’Zڈk‚µ‚و‚¤‚ئ‚¢‚¤ژژ‚ف‚ ‚éپB پ@‘م•\“I‚بƒAƒvƒچپ[ƒ`‚ھƒ‰ƒCƒ“ƒvƒ‰ƒYƒ}‚ًڈئژث‚µ‚ؤ‘O–تٹî”آڈم‚جMgO–ŒپA”w–تٹî”آڈم‚جŒuŒُ‘ج‘w‚ًƒNƒٹپ[ƒjƒ“ƒO‚·‚éƒAƒCƒfƒAپB‚·‚إ‚ة•1000‡oˆبڈم‚ة‘خ‰‰آ”\‚بƒ‰ƒCƒ“ƒvƒ‰ƒYƒ}ڈˆ—‘•’u‚ھٹJ”‚³‚ê‚ؤ‚¨‚èپAگ}‚ج‚و‚¤‚ةHeƒKƒX‚ب‚ا‚ة‚و‚ء‚ؤ”گ¶‚³‚¹‚½چ‚–§“xƒ‰ƒCƒ“ƒvƒ‰ƒYƒ}‚ًگ…•½ˆع“®‚·‚éٹî”آڈم‚ةڈئژث‚·‚éپB پ@ژü’m‚ج‚و‚¤‚ة”r‹CچH’ِ‚إ‚حƒZƒ‹“à‚ةژc—¯‚µ‚ؤ‚¢‚é•sڈƒ•¨ƒKƒX‚ًڈœ‹ژ‚·‚é‚ھپAŒuŒُ‘جپAMgO•غŒى–ŒپAƒoƒٹƒAƒٹƒu‚ئ‚¢‚ء‚½چ\‘¢•¨‚ج“à•”‚ةژc—¯‚µ‚ؤ‚¢‚éƒKƒX‚ًڈœ‹ژ‚·‚é‚ة‚ح”ٌڈي‚ةژٹش‚ھ‚©‚©‚èپA‚»‚ê‚إ‚àٹ®‘S‚ةڈœ‹ژ‚·‚é‚ج‚ح“‚پA‹ى“®’†‚ةƒZƒ‹“à‚ة•ْڈo‚³‚ê‚ؤƒ‰ƒCƒt‚┌ُŒّ—¦‚ً’ل‰؛‚³‚¹‚é‚ئ‚¢‚ي‚ê‚éپB‚±‚ج‚½‚كپAˆê”ت“I‚ة‚ح••’…پE”r‹CچH’ِ‚إ15پ`20ژٹشپAƒGپ[ƒWƒ“ƒOچH’ِ‚إ6پ`10ژٹش‚ً—v‚·‚é‚ئ‚³‚ê‚éپB‚±‚ê‚ًƒ‰ƒCƒ“ƒvƒ‰ƒYƒ}ڈˆ—‚ً1ژٹش’ِ“x‚ة’Zڈk‚·‚é‚ئ‚¢‚¤‘_‚¢‚إ‚ ‚éپB |

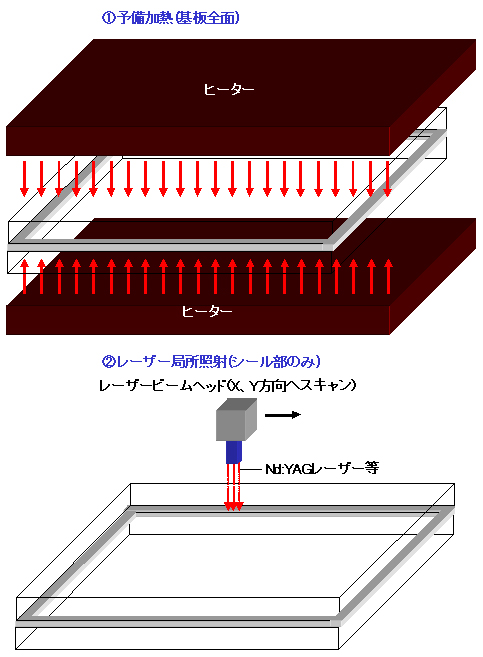

ƒŒپ[ƒUپ[••’…–@ |

|

|

پ@‚½‚¾‚µپA—\”M‰·“x‚ً’ل‚‚·‚é‚ئƒKƒ‰ƒXٹî”آ‚ھٹ„‚ê‚â‚·‚‚ب‚éپB‚¢‚¤‚ـ‚إ‚à‚ب‚پA‹اڈٹ‰ء”M‚³‚ꂽƒVپ[ƒ‹•”•t‹ك‚ئ‚»‚êˆبٹO‚جƒGƒٹƒA‚إ‰·“xچ·‚ھ‚إ‚«”M‰—ح‚ھ”گ¶‚·‚邽‚ك‚إ‚ ‚èپAƒŒپ[ƒUپ[ڈئژثƒ|ƒCƒ“ƒg‚و‚èڈم•”‚ة‚حˆّ‚ء’£‚艗حپA‰؛•”‚ة‚حˆ³ڈk‰—ح‚ھ”گ¶‚·‚éپB‚±‚جŒ‹‰تپAƒŒپ[ƒUپ[ڈئژث•ûŒü‚ة‰ˆ‚ء‚ؤٹ„‚ê‚ھگiچs‚·‚éپB پ@‚¢‚¸‚ê‚ة‚µ‚ؤ‚à—\”M‰·“x‚ً250پژˆب‰؛‚ة‰؛‚°‚邱‚ئ‚ھ‚إ‚«‚ê‚خMgOگ¬–ŒŒم‚ج—\”M‚ھ—ک—p‚إ‚«‚邽‚كپA••’…ƒ^ƒNƒgƒ^ƒCƒ€‚ً2•ھ’ِ“x‚ة’Zڈk‚·‚邱‚ئ‚ھ‰آ”\‚ة‚ب‚éپB |

چ،Œم‚جŒfچعƒXƒPƒWƒ…پ[ƒ‹ ‘و18‰ٌ ƒGپ[ƒWƒ“ƒOƒvƒچƒZƒX پ¦–ˆڈTپAڈم‹L‚جچH’ِ‚ً’ا‰ء‚µ‚ؤ‚¢‚—\’è‚إ‚·پB |