|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

PV Japan 2011(12月5〜7日) |

||||||||||||||||||

12月5〜7日、幕張メッセで開かれた「PV Japan 2011」。いうまでもなくメインエキジビションは結晶系シリコン太陽電池だが、ここでは次世代太陽電池として色素増感太陽電池に関するトピックスをレポートする。

まずはケミカルメーカーの日本化薬で、独自開発した色素増感太陽電池を展示し、このフィールドではデバイスメーカーとして名乗りを上げた。ベースサイズは45×45㎜、80×80㎜、130×130㎜の3種類で、光電変換効率も9%程度と高い。1000日連続駆動させた際の出力は初期値に比べ10%以下の減少にとどまるという。詳細はコンフィデンシャルだったが、Ruフリーのオリジナル色素も開発。多彩なカラーバリエーションをラインアップしていることを誇示していた。その応用例でユニークだったのが写真1の太陽電池内蔵テーブルで、例えば携帯電話の充電に便利だという。 HitzはRoll to Roll対応一貫生産ラインをPR 製造装置メーカーである日立造船(Hitz)もフレキシブル色素増感太陽電池を公開した。色素増感太陽電池ベンチャーとして知られるペクセル・テクノロジーズと共同開発したもので、サブストレートにはプラスチックフィルムを使用。光電変換効率は4%程度。オリジナル技術としてはローコスト化のため、対極として高価なPtに代わってカーボンペーストを使用することを紹介。ブースでは写真2の色素増感太陽電池だけでなく、自ら試作した有機ELパネルを発光させるデモを敢行していた。ちなみに、色素増感太陽電池はHitz、ペクセル双方でデバイスを製品化する方向だが、Hitzは真空成膜装置やコーターなどを統合したRoll to Roll対応一貫生産ラインを開発中とのこと。

ディスク型にしてモバイル電源に 一方、東京大学は太陽誘電、NTTファシリティーズ総研と共同開発したユニークな色素増感太陽電池をアピールした。光ディスク型プラスチック色素増感太陽電池と名づけられたこのデバイスは、ディスク型のプラスチック基板上にデバイスを作製。デバイスは透明電極をディスクの中央部に、メタル裏面電極をその周囲に配置する電極引き出し構造を採用。さらに、色素を吸着するナノTiO2を非焼成プロセスで透明電極上に固定することにより製造を容易にした。ただ、変換効率は8%程度とTiO2焼成デバイスに比べ低下する。 いうまでもなく最大の特徴は径120㎜、厚さ0.3㎜という形状・サイズで、CDやDVDのバルクケースに数十枚収納できる。1枚当たりの出力は0.5〜1Wなので、ケース全体では数十Wから100Wの大出力性能が得られる。もちろん、軽くて薄くて割れにくいというフレキシブル性も合わせ持っており、とくに災害などの緊急時のモバイル電源に最適だという。

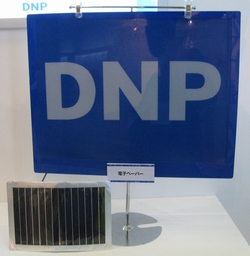

色素太陽電池でツイストボール型電気泳動ディスプレイをドライブ 大日本印刷(DNP)も前面基板にPENフィルム、背面基板にメタル箔を用いたフレキシブル色素増感太陽電池を展示。デバイス自体は一般的な構造で変換効率も3〜4%と特筆される展示ではなかったが、この色素太陽電池でツイストボール型電気泳動ディスプレイをドライブ。一方の半球部を白、もう一方の半球部をブルーにしてそれぞれをマイナスとプラスに帯電させた電子ペーパーで、電圧印加によってツイストボールを回転させてどちらを表示面側に向けることにより白とブルーの2値を表示する。説明員は「色素増感太陽電池はまだ開発段階だが、ツイストボール型電気泳動ディスプレイはサンプル出荷できるレベル」とコメント。どちらもDNPブランドでデバイスを供給する方向だ。 ポリイミドと粘土の混合フィルムをFPCのサブストレートに インフラ関連でユニークだったのが、産業技術総合研究所(産総研)の粘土ベース耐熱フィルム「クレースト」。この耐熱フィルム自体はWhat's NEWではなく、今回のメインエキジビションも太陽電池用バックシート用途と旧知の話だったが、新鮮に映ったのがFPCのサブストレートとしても提案していたこと。ポリイミドと粘土成分を混合してFPC用耐熱フィルムに仕上げたもので、①既存のポリイミドフィルムに比べ耐熱温度が450℃クラスと50℃程度向上する、②線膨張係数が10ppm/℃以下(@50〜250℃)に低下する、といったメリットがある。いうまでもなく②は寸法安定性が向上し、配線パターニング性、つまり解像度もアップする。とくに有効なのは各種印刷法でメタルインク・ペーストをダイレクト形成するケースで、①によりこれらメタルインク・ペーストを高温焼成することが可能になり、この結果、配線抵抗も低下する。

ブースではコンベンショナルなμm粒径のCuペーストを印刷したサンプルとナノAgペーストを印刷したサンプルを展示。前者は300℃以上で焼成することによりμmパウダーペーストでも低抵抗配線が得られる。ちなみに、このFPC用耐熱フィルムはサンプル出荷中で、量産採用となった場合、事業提携している住友精化がロール状で供給するという。

|

||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |