|

JPCA Show 2012(6月13〜15日) |

||||||||||||||||||

6月13〜15日、東京ビッグサイトで「JPCA Show 2012」が開かれた。今回目立ったのはフレキシブルエレクトロニクスデバイス用配線材料の本命とされるナノCuで、硬化・焼成方法として新たなメソッドが相次いで提案された。これを含めトピックスをレポートする。 周知のように、ナノCuは低温硬化配線材料としてプラスチックフィルム基板を用いるフレキシブルデバイスに最適とされるが、Cu自体は容易に酸化するため、配線材料として用いる場合は還元雰囲気で焼成するといった工夫が必要で、かつそのプロセスも完全に確立されているとは言い難い。このため、今回のJPCAではこうした問題をブレークスルーする提案が相い次いだ。 まずは電源・プラズマ装置メーカーのニッシンで、金属ナノ焼結・表面改質実験機と名づけた装置を紹介した。そのプロセスフローは市販のナノCuペーストを各種印刷法で印刷した後、110〜130℃で乾燥してペーストに含まれるバインダや溶剤を除去。この後、0.4〜07MPaの減圧環境下でH2、He、Arなどのプラズマを照射する。この結果、ナノCu粒子が焼結しグレイン同士が融着してメタル膜になる仕組み。驚異的なのはその処理速度で、チャンバの真空引きを含めわずか2〜3分で処理が完了する。また、ナノCuペーストの場合、H2プラズマによって還元処理しながら焼結させるため、別途の還元処理は不要になる。気になる比抵抗はナノCu膜で4.86μΩ・cm。処理後、さらにポストアニールすると1.9μΩ・cmまで比抵抗が低下する。密着性も比較的良好で、ガラス基板、プラスチックフィルム基板でも実用上問題ない密着性が得られる。 同社のブースではスクリーン印刷法、インクジェットプリンティング(IJ)法でパターニングしたナノCu配線とナノAg配線を展示。スクリーン印刷用ナノCuペーストはμmサイズパウダーとナノサイズパウダーを混合したハイブリッドペースト(ハリマ化成製)を用いるなど、材料選択肢も広いことをアピールしていた。なお、完成したばかりの実験装置は100×120㎜基板対応で、2013年にリリースする予定。また、東海商事は自社のブースでポリイミドフィルム上にナノCuペーストをスクリーン印刷し、この方法で焼成したサンプルを公開。線幅14μmというファインラインが形成できることを示した。 フラッシュランプ照射によりナノCuを焼結

これに対し、石原薬品はマテリアルメーカーの立場から画期的なナノCuインク“フォトシンタリング型導電性Cuナノインク”を提案した。平均粒径70nm以下のナノCu粒子を濃度50mss%以下で独立分散させたインクで、粘度は10〜15mPa・sである。最大の特徴はその硬化プロセスにあり、IJ法やグラビア印刷法といった各種印刷法で基板上に塗布・印刷した後、まず50〜60℃で加熱処理して有機溶媒を揮発する。この後、常温・常圧環境下でキセノンランプをはじめとするフラッシュランプを照射する。その結果、ナノCu粒子についていた有機保護基が熱分解されるとともに、Cu粒子同士がネッキングして固相成長し膜化する仕組み。つまり、ランプ照射によって基板上の温度が数百℃に上昇することを利用して焼成する。硬化に必要な光照射量は数J/cm2で、市販のXeランプでは1秒以下で硬化・焼成する。得られたCu膜はグレインが集結した状態ではなく、単結晶をイメージさせる膜ライク形状になる。気になる比抵抗は3〜5μΩ・cmとバルクライクな値をマーク。ポリイミドフィルムやガラス基板との密着性は良好だが、PETフィルムやシリコンウェハーでは接着性に課題が残るという。 なお、さらなる低抵抗化など厚膜化が求められる場合、Cu膜をメッキ成膜すれば選択的にシード膜に付着するため、Cu配線の増膜も容易となっている。

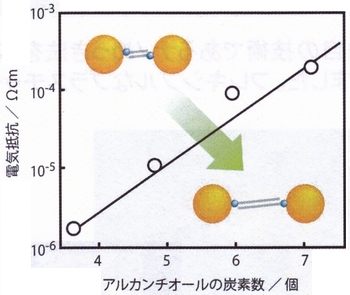

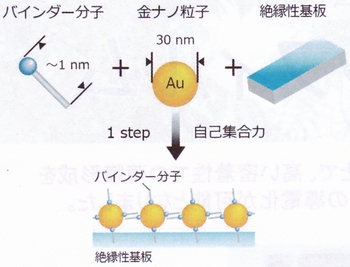

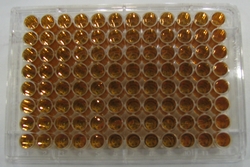

一方、アカデミックゾーンでは大阪府立大学発のベンチャー企業「グリーンケム」がユニークな導電膜成膜法“ナノめっき法”を紹介した。図1のように、まず液相法で粒径30nm程度のナノAu粒子を合成。これにアルカンチオールなどのバインダ分子をつけ、水に分散させてプリカーサ溶液を作製する。この溶液を浸した槽に基板を入れ、数時間放置することにより、基板上にナノAu膜を付着させる仕組み。処理環境は常温・常圧でいいが、そのメカニズムから基板上には導電膜というよりも、ナノAu粒子が1〜3層付着・堆積するだけである。つまり、厳密にいうと導電膜ではなく、バインダ分子が基板との密着性を確保する。既存のメッキ法と違い触媒は不要で、図2のようにバインダの種類やサイズによって導電性を調整することができる。ただし、そのメカニズムから比抵抗はMΩ・cmオーダーとかなり高い。そこで、配線などに用いる場合はこれをシードにしてメタル膜を無電解メッキ成膜して厚膜化する。 なお、ナノめっき法は平面形状だけでなく、3次元形状にも対応可能で、ブースでは写真2のよう円筒パターンの内壁にナノAu粒子をコーティングしたサンプルも展示。基板の形状には制約がないことも示していた。 異なるスクリーンマスクを用いて積層電極を印刷

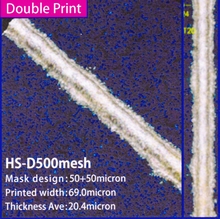

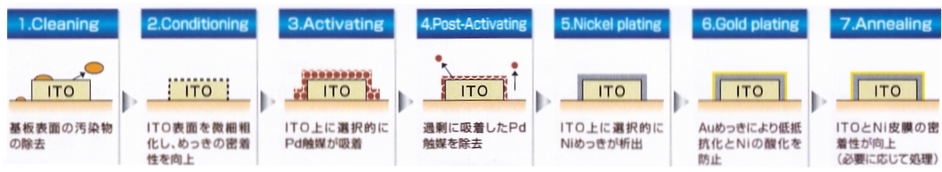

プリンタブルエレクトロニクス関連では、トーヨーケムとアサダメッシュがそれぞれのブースでスクリーン印刷サンプルを展示した。トピックスは450×450㎜のPETフィルム上に作製した模擬有機トランジスタアレイ(8×8アレイ)で、ゲート電極、ソース/ドレイン電極、カバーレイフィルムなど計7レイヤーをすべてスクリーン印刷した。スクリーンマスクはアサダメッシュの超高強度メッシュ「HS-D500CL25」、電極材料はトーヨーケムの平滑Agペーストを使用した。チャネル長は25μmで、焼成温度はマックス130℃に抑えた。展示したのは模擬有機TFTだが、上部に有機半導体層を設ければ有機TFTとして動作するという。 さらに、アサダメッシュが展示したダブルプリント&トリプルプリント積層印刷サンプルもインパクト抜群だった。シリコン太陽電池の集電電極向けで、Agペーストを2回重ね印刷して厚膜化した。写真4は線幅70μm、合計膜厚20μmのAg電極の顕微鏡像で、印刷位置精度±5μmと高い重ね合わせ精度が得られた。特筆されるのは、量産タクトタイム(2秒、スキージ速度200㎜/s)にするため2台のスクリーン印刷機で平行処理することを想定し、それぞれ異なるスクリーンマスクを用いて印刷した点にある。容易に想像できるようにスクリーンマスクには個体差があり、二つのスクリーンマスクを寸法精度±5μm以内で製造するのは不可能に近い。そこで、今回の印刷では用いるスクリーンマスクの実寸法に合わせクリアランスを微調整することによってスクリーンマスクの変形量を制御し、重ね合わせ精度を高めた。これは、いうまでもなくSUSメッシュ強度が従来の3倍と高く、クリアランスを従来の2.5倍に広くできるという無変形スクリーン“HS-Dメッシュ”だからこそ実現できる。無変形スクリーンではクリアランスを広くしても塑性変形が生じず、弾性変形するためである。つまり、印刷時の変形をあらかじめ予測できるためで、これを応用してクリアランス量を調整することにより印刷位置寸法を変更できるわけである。これは、その強度からファイン印刷に適していることだけではないという無変形スクリーンマスクのメリットを如実に示した応用例といえる。 ITO上にメタルを選択めっき成膜して低抵抗化 タッチパネルや有機EL照明デバイスなどでプロセス簡素化要求が高まっているITO/メタル積層配線プロセスでは、ケミカルメーカーのニュープロポーザルが目についた。 まずはメルテックスで、ITO配線の低抵抗化プロセスとして“メルプレートITOめっきプロセス”を提案した。プロセスフローは図3の通りで、まずITO膜表面をクリーニングしライトエッチング処理によって密着性を改善した後、Pd触媒をディップ法によりITO表面に付着させる(Activating)。ここで図3ではITO表面だけにPd触媒が選択的に付着するように描かれているが、実際にはITO〜ITO間のスペースにもPd触媒が付着する。ただし、前記の表面処理効果によってITO上にはPd触媒が多く堆積する。つまり、ITO上に比べスペース上のPd膜は膜厚が薄くなる。配布されたパンフレットの図ではこれを簡略化して“選択的に”という表現を用いている。この後、Post-Activatingによって過剰に吸着したPd触媒を除去する。すなわち、Pd膜を減膜する。その結果、Pd膜はITO表面だけに残る。この後、NiやAuなどを選択的にメッキ成膜し、低抵抗なITO/メタル積層配線にする仕組み。同社はActivating工程をはじめすべての工程で使われる薬液をラインアップ。このプロセスを用いればシート抵抗値をミニマム0.3Ω/□まで低減できるという。

ITOとメタルを一括エッチングできるエッチャントも

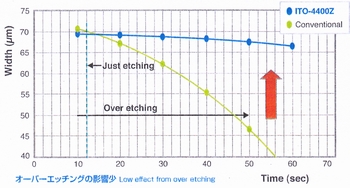

これに対し、ADEKAは従来に比べブラッシュアップを図ったITO/メタル一括エッチャント“アデカケルミカITOシリーズ”をアピールした。ITO/Cu、ITO/Agといった積層膜を一括でウェットエッチングできるエッチャントで、組成を改善し、ITO膜とメタル膜とのエッチングレート差をミニマム化した。例えば、従来のエッチャントでITO膜とCu膜を一括エッチングする場合、Cuはエッチングレートが速いため、サイドエッチングによって下層であるITO膜に比べCu膜は線幅がほぼ半減していた。これに対し、改良エッチャントではL&S=10μm/10μmというファインパターンでITOラインとCuラインの段差は1μm以下とサイドエッチング量を大幅に低減。標準的な膜厚構成の場合、2層の断面形状がほぼ同じである直線性の高いパターンが形成できる。図4はエッチング時間とメタルラインの線幅で、従来はエッチング時間がジャストエッチング時間を超えるとサイドエッチングによって線幅が細くなるのに対し、改良品ではサイドエッチングがほとんどなくエッチングマージンがきわめて広いことがわかる。 レジストによって波長を最適化できるダイレクト描画装置が 製造装置では、ダイレクト描画装置でOrbotech、富士フイルム、オーク製作所、大日本スクリーン製造が派手なデモを敢行。このフィールドでシェア争奪戦が激しくなっていることを感じさせた。なかでも大日本スクリーンは既存の「Mercurex」に次ぐニューモデルとして「Ledia(レディア)」を大々的にアピール。ブースをLedia一色に染めるといっても過言ではないほどのデモを敢行した。

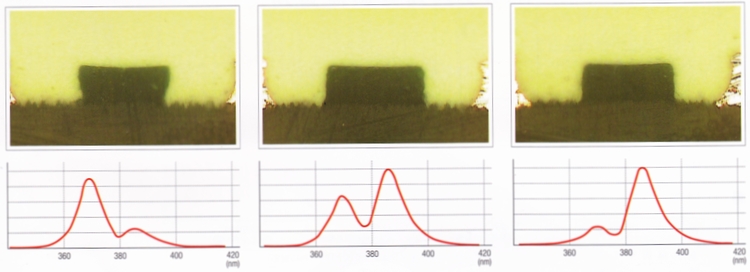

そのLediaだが、DLP(Digital Light Processing)方式のダイレクト描画方式という基本構造は変わらないものの、露光光源であるUV-LEDの光波長(350〜420nm)を複数合成したのが特徴。このため、ダイレクト描画用の高感度フォトレジストはもちろんのこと、マスク露光用の汎用レジストまで幅広いレジストに対応できる。図5はあるレジストを描画した際の断面形状で、照射する波長によって断面形状が異なることがわかる。つまり、用いるレジストによって波長を最適化することができ、この結果、描画パターンのファイン化や高精度化が容易になる。 もうひとつのアドバンテージは世界一と称するスループットで、汎用ドライフィルムレジストで180枚/h、汎用ソルダーレジストで60枚/h(どちらも基板サイズ406×530㎜の場合)というハイスループットが得られる。これはMercurexの約1.5倍に当たり、コンベンショナルなマスク露光装置に迫るレベルといえる。さらに、UV-LEDの採用により従来の超高圧水銀ランプに比べ8倍以上の長寿命化と低消費電力化を実現。ランニングコスト面でも優位性がある。最小描画線幅は30μm、描画位置精度は10μm(3σ)で、最少描画線幅15μmのMercurexはハイレゾレーションマシン、Lediaはハイスループットマシンという位置づけになる。 ちなみに、同社は以前、エッチングレジスト印刷向けとして電子写真印刷システムを展示していたが、今回は出展せず。説明員によると、「技術的にまだ完成途上で、販売も休止している」とのことだった。 ユニークな超高速乾燥装置も登場

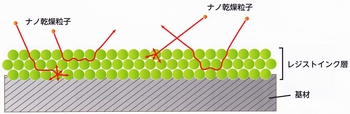

ケセル(静岡県富士市)はレジストインク用乾燥装置としてナノ粒子乾燥装置「DEON」をアピール、写真5のように実機によるデモを敢行した。ナノ粒子乾燥装置といわれてもピンと来ないが、要は水をナノ粒子サイズの蒸気にして基板上のレジストインクに接触、浸透させることによってレジストインク層の内外で乾燥を促進するメカニズムだ。既存の熱風循環方式が膜表面から徐々に熱エネルギーが伝導して乾燥が進行するのに対し、水ナノ粒子によって膜内部にも熱エネルギーが効率よく伝達されるため、膜内外で同時に乾燥が進行し、乾燥速度が大幅にアップする。その乾燥時間だが、従来の60分に対しわずか5分、1/10だという。もちろん、レジストインク成分や基板表面へのダメージはなく、レジストの膨潤もない。フォトリソにより作製したPCBの信頼性も従来の熱風乾燥デバイスと変わらず、マイグレーション評価結果も問題なかったという。 ブースではPCB基板を縦置きにしてバッチ処理するデモ装置を披露。今月からユーザーを招いてのテストデモをスタート。実用性に問題がなければ、装置の製作を委託した日本電熱から装置がリリースされる予定。ちなみに、現時点ではまだレジストインクしかテストしていないものの、原理的には機能性インク・ペーストを含め幅広い適用が可能で、その汎用性はきわめて高いといえる。 |

||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

※測長機能 ※乳剤パターン検出機能 |